片状锌粉在富锌涂料领域的应用及其技术发展趋势

杨振波,李运德,杨忠林,郭万生,师华

(北京航材百慕新材料技术工程股份有限公司,北京 100095)

片状锌粉在富锌涂料领域的应用及其技术发展趋势

杨振波*,李运德,杨忠林,郭万生,师华

(北京航材百慕新材料技术工程股份有限公司,北京 100095)

介绍了国内外鳞片基富锌涂料的主要技术特点和发展状况:包括鳞片锌基粉末涂料、鳞片基水性无机富锌涂料、鳞片基醇溶无机富锌涂料和球片结合基富锌涂料。认为片锌基粉末涂料、片锌基水性/醇溶无机涂料及球片结合基富锌涂料等是这类涂料的发展方向。

富锌涂料;片状锌粉;粉末涂料;防腐

1 前言

锌材料是钢铁防腐不可缺少的重要资源。据统计,2005年我国锌产量为250余万t,其中90%用于材料保护方面,如热浸锌、电镀锌、富锌涂料和达克罗涂液(Dacrometal)等。锌资源的消耗不可复得,如何减少锌的用量,降低锌层的腐蚀消耗,提高锌资源的利用效率,节约锌矿资源,是国内外防腐科研工作者的重要研究方向。

片状锌粉的技术起源于生产达克罗涂料的主要原材料。达克罗涂料涂覆工艺(无铬达克罗)属于“绿色电镀”,国外已用该技术替代污染、耗能严重的热浸锌、电镀锌工艺,广泛用于汽车、家电、军事等各个领域。而我国包括深圳中兴通讯、中国重汽集团、上海大众等在内的许多单位都建立了“达克罗”生产线。全国达克罗涂覆生产线由几年前的几十条,迅速增加到数百条,其发展速度惊人。达克罗技术的原理是:将预处理过的工件浸入以片状锌粉为主要防锈填料的涂液中,使涂液均匀附着,通过“烧结”后固化。片状锌粉形成的交替层以叠瓦片状的搭接结构覆盖在工件表面,故既具有高屏蔽性,又保证了良好的导通性能,给基材提供了源源不断的电化学阴极保护电流。鳞片状锌基达克罗涂层的防腐性能是相同厚度热浸锌、电镀锌涂层的 5倍以上,而锌用量仅为后两者的1/2。

达克罗涂层毕竟是一种生产线烧结涂覆工艺,不能适应普通涂料防腐涂装的现场施工与常温固化。但是,鳞片状锌基达克罗涂层以其高抗蚀性与锌资源节约性给未来富锌涂料的研究提供了新的思路。

2 传统富锌涂料与鳞片基富锌涂料的对比

目前在钢结构重防腐领域,全世界都已普遍进入以富锌涂料为底漆的重防腐涂装时代。仅中国每年用于造船、集装箱、车间底漆等各个领域的富锌涂料的锌粉用量就超过20万t。但是,目前国内外工程中实际应用的富锌涂料均属球锌富锌涂料,即均以球状锌粉为主要防锈填料。

为了保证富锌涂料的电化学保护性能,国际标准ISO 12944规定富锌涂料不挥发分中锌粉含量不低于80%。然而,如果涂层中锌粉含量过高,涂层的力学性能下降,并且容易产生多孔结构[1]。在多孔的富锌底漆上涂覆其他高固体分涂料,便会使涂层生成气泡的倾向增加。锌是一种高密度金属,在生产和配制涂料时,分散较为困难,贮存时易发生沉底现象,并且在施工应用时需要不断搅拌,才能保证形成的漆膜中锌含量的一致性。另外,若为了增强涂层的防腐能力而加厚涂膜,则会使涂层在干燥过程中产生收缩,从而出现裂纹倾向。这在无机富锌涂料中尤为明显。而从鳞片状锌基达克罗涂层结构及其耐蚀性分析可知,采用片状锌粉研制的富锌涂料完全可以克服上述缺陷[2-3]。这是因为:

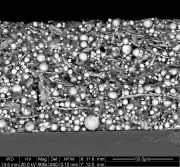

(1) 鳞片基瓦状面与面搭接结构优于球锌基结构的点与点接触,它使电流导通性大大增强,并且可以在降低鳞片状锌粉含量的同时,获得优异的电化学保护性能。球状锌粉和片状锌粉的SEM照片见图1,含球状和鳞片状锌粉的醇溶型无机富锌涂层的SEM照片见图2。

图1 球状与片状锌粉的SEM形貌Figure 1 SEM morphologies of spherical and flaky zinc powders

图2 球状与鳞片状醇溶无机富锌涂层的SEM形貌Figure 2 SEM morphologies of spherical and flaky alcohol-soluble inorganic zinc-rich coatings

(2) 片状层叠结构使得腐蚀介质的渗透路径延长,大大减少了水、离子在涂膜中的渗透,提高了整个涂层结构的屏蔽性能。另外,片状结构对涂层还有补强作用,提高了涂层体系的力学性能。

(3) 鳞片基富锌涂料中片状锌粉的低松装密度以及低料浆密度使涂料具有更好的抗沉降性,从而大大减少了底涂层的施工中锌含量的不均匀性。

综上所述,新型鳞片基富锌涂料在节约锌资源、提高涂层耐蚀性以及施工工艺性能方面明显优于采用球锌作填料的富锌涂料,它为长效型防腐涂层体系设计提供了更好的防腐底漆。

3 片状锌粉的技术参数

片状锌粉的粒度、松装密度、径厚比等参数对于鳞片基富锌涂料的配方PVC(颜料体积浓度)设计乃至涂料的各项性能都具有决定性的意义。

从目前的国内外标准来看,尚无任何国家有片状锌粉的国家或行业标准。而世界上具有领导地位的片状锌粉生产企业——德国ECKART,美国Novamet和Hyperseal公司,及澳大利亚Benda-Lutz公司,都是采用企业标准作为产品生产的依据。

在我国,由北京矿冶研究总院负责起草的《片状锌粉》国家标准正在制订中。该标准的起草稿参照了上述国外公司的企业标准,特别是原始数据,其资料来源于国内几个达克罗涂液生产厂商及主要达克罗涂液用原材料锌片生产厂商。鳞片状锌粉主要技术指标详见表1。

表1 国标起草稿中片状锌粉的技术指标Table 1 Technical indexes for flaky zinc powder in the draft of national standard

依据该标准生产的片状锌粉更适用于配制生产线浸涂施工的达克罗涂液。但是用作防腐底漆的鳞片状锌粉在技术要求上有其特殊性,还需要进行深入研究。

4 鳞片基富锌涂料的研究现状

鳞片基环氧富锌涂料是国内外鳞片基富锌涂料最常见的产品及研究对象,包括纯片锌基以及片锌与其他填料复配的形式。

中船七二五所的金晓鸿等人[1]采用环氧–聚酰胺固化体系,以Benda-Lutz公司生产的片锌浆(片径25 μm左右)为主要填料,辅以片状云铁等其他防锈填料进行配方研究,结果表明:鳞片状锌基富锌底漆的片锌用量可减少到球状锌基富锌底漆球锌粉用量的1/3,而不影响其防腐蚀性能;鳞片状锌与其他片状防锈颜料混用有较好的性能,可大大减少“锌白”的生成;鳞片状锌基富锌底漆表面较为平整,与后续涂层配合更好,可减少发生气泡的倾向。

昆明理工大学的于晓辉等人[4]以昆明理工恒达表面技术公司生产的HDZ系列片状锌粉为颜填料,分别采用了环氧、丙烯酸、氨基 3种树脂体系进行了配方研究与涂层性能评测。结果显示,上述 3种体系的鳞片基有机富锌涂层经1 200 h的盐雾试验后,依然无生锈、起泡或剥落现象,其指标远高于HG/T 3668–2008《富锌底漆》对环氧类富锌涂料耐600 h盐雾腐蚀性能的要求,而且其配方内片状锌粉用量仅为球状锌粉的1/3 ~ 1/2。

兰州理工大学的尹建军等人[5]采用自制 400目的片状锌粉与磷铁粉、非浮型铝粉进行复配,以E20环氧树脂–聚酰胺为固化体系进行了不同锌基组成的鳞片基环氧富锌涂料的配方研究。其中,球状锌粉复配1/4非浮型片状铝粉后制得的50 μm厚的涂层,经盐雾试验504 h后无锈蚀、无起泡,而40 μm厚的纯片锌基涂层,盐雾试验504 h后有少量锈蚀与起泡。

东南大学的韩凤俊等人[6]在 E44环氧树脂与胺类固化剂体系,采用渗透率法测定了鳞片基涂层的临界颜料体积,通过对硬度、耐磨性、附着力、抗冲击性、柔韧性以及耐盐雾性能的测试,表征了涂层的各项力学性能和腐蚀性能,阐述了鳞片状锌粉填料与涂层腐蚀性能优劣之间的关系。结果表明,以鳞片状锌粉为填料的环氧树脂防腐蚀涂料的颜料体积浓度(PVC)在30% ~ 35%之间时,制得的涂层综合性能较好,防腐蚀性能最佳,其耐盐雾寿命超过1 200 h。

浙江工业大学的谢德明等人[7]在国内首先采用了电化学阻抗谱(EIS)研究锌粒状态在3.5% NaCl溶液中的电化学行为,其研究结果表明:鳞片有机富锌涂层的导电性比球形有机富锌涂层高,鳞片锌消耗速度较快以至于鳞片富 Zn涂层在相对较短的时间内减弱了阴极保护作用,随后形成了较致密的屏蔽阻挡层。

阿根廷的Vilche等人[8]在《Corrosion Science》上发表的文章采用了扫描电镜(SEM)与电化学阻抗谱(EIS)技术对不同锌粒状态的富锌涂层(ZRP)进行了全面表征,并通过各类电化学方法从理论上分析了富锌涂层的耐腐蚀性。结果发现:(1)片锌基富锌涂层的CPVC (临界颜料体积浓度)低于球锌基富锌涂层,片锌基富锌涂层的PVC设计最佳值为50%,而球锌基富锌涂层的PVC设计最佳值在60%以上;(2)与球锌基富锌涂层相比,片锌基富锌涂层有好的电化学接触和更均匀的保护电流,从而提供更佳的电化学保护,良好配方的片锌基富锌涂料,其涂层耐盐雾寿命至少为2 500 h。

捷克的Kalendová等人[9]在《Progress in Organic Coatings》上发表的文章认为:(1)片状锌基结构与球锌基结构的硬度与光泽度明显不同,含0 ~ 30%(体积分数)片锌的涂层硬度较高;(2)无论是片锌还是球锌,越小锌粉颗粒的涂层结构,其耐蚀性能越好;(3)锌粒状态及其粒径对富锌涂层的耐蚀性有极大的影响。片状锌基结构优于球状锌基结构,片状锌基结构的高屏蔽性降低了锌粉的消耗速率,从而保证了在低干膜锌含量下锌电化学保护作用的持久性;(4)纯片状锌粉的最佳PVC值为20%。

从以上学者的研究结果来看,片状锌粉的质量对片锌基富锌底漆的防腐性能有重要的影响,这可能是尹建军等人采用自制片锌粉所研制的片锌基底漆的性能不如普通球锌基底漆的原因。但纵观国内外资料,鳞片基富锌涂层的各项性能优于球锌基富锌涂层已经形成了共识。但由于各研究者采用的树脂材料不一致,配方设计各有优劣,特别是片状锌粉试验原材料的质量参差不齐,因此片状锌粉的优化设计PVC值出现了较大差异,继而给鳞片基富锌涂料配方干膜含锌量的设计造成了困难,从而导致鳞片型富锌涂料标准化及产业化的进展缓慢。

5 技术发展趋势

随着环保意识的加强,社会上迫切需要低公害或无公害的富锌涂料。虽然鳞片基环氧富锌涂料的技术已经成熟,并且相对于球锌环氧富锌涂料而言,其耐蚀性能以及对锌资源的节约性具有一定优势,但能否开发环保性能更佳的富锌涂料已经被提到日程上来。因此,鳞片基水性/醇溶无机富锌涂料与鳞片锌基粉末涂料成为未来鳞片基富锌涂料的发展趋势。

5. 1 鳞片锌基粉末涂料

近年来,粉末涂料的环境友好性和节能减排优势日益突显,行业面临难得的发展机遇。《涂料行业“十一五”发展规划》和《涂料行业科技中长期发展规划》均明确提出要大力发展环保型粉末涂料。未来10年,我国将大幅削减传统溶剂涂料在工业涂料中的比例,使其所占份额由目前的50%锐减至5%。用10 ~ 15年时间,对传统涂料产业实行新技术嫁接与改造,最终将传统溶剂涂料市场份额缩减至1%以下。这些规划为环保型粉末涂料的发展提供了难得的机遇。今后包括水性涂料和粉末涂料在内的环保型涂料将逐步取代传统溶剂型涂料,成为市场的主导产品。

粉末涂料品种众多,包含环氧粉末、聚酯粉末、丙烯酸粉末和氟树脂粉末等多种产品,产品类型既有防锈性能好的底涂层,也有外观装饰性强的面涂层。品种基本可与溶剂型工业防腐涂料相当。但是,粉末涂料几十年应用及研究领域里一直缺少像富锌涂料那样具有优良的电化学阴极保护作用的高性能粉末底涂层,造成了粉末涂料在石油管道、输水管道等领域应用的同时,管道外不得不外加阴极保护系统的局面。这样不仅提高了工程造价,还造成了资源的极大浪费。

无法研制以锌粉为主要防锈填料的粉末涂料之根本原因,一是粉末涂料里不允许采用球状锌粉配方设计这么高的PVC值,若降低PVC值,则电化学保护作用得不到体现;二是球状锌粉的密度过高,采用静电喷涂施工工艺的粉末涂料无法对高密度的带树脂锌粉进行静电喷涂施工。

但是,随着片状锌粉技术的出现,这一问题得到了根本性的解决。阿克苏·诺贝尔公司采用德国ECKART的鳞片状锌粉研制生产了 PZ660/770重锌环氧防腐底涂粉末涂料,该产品作为底涂层与该公司生产的Interpon 600纯聚酯耐候粉末涂料等面涂层相配合,已在瑞典、德国等欧洲国家的高速公路护栏上广泛应用,取代了原有的热浸锌公路护栏。“PZ660/770”重锌底涂粉末涂料在瑞典沃尔沃实验基地的检测中,耐盐雾性能超过3 000 h,室外曝晒性能也非常好。

江苏正菱涂装公司以ECKART的Zinc flake GTT片锌粉开发了类似产品,这些产品已在我国一些工程中试用,效果良好。

我国的电力铁塔、公路护栏、镀锌管、板材、网架等构件的防腐涂层大都采用热浸锌工艺,但热浸锌工艺的高耗能、高耗资源已经引起了国家相关部门的关注。像北京等大城市已不允许在城市周围建立热浸锌厂。随着《片状锌粉》国家标准的颁布以及我国片状锌粉产品质量的提高与成本的降低,可以替代热浸锌工艺的鳞片锌基粉末涂料将有不可限量的市场。

5. 2 鳞片基水性无机富锌涂料

国内外片状锌粉的制备技术主要采用高能球磨法,其原理是将一定粒度的球状锌粉在氩气保护(干式)或溶剂保护(湿式)条件下,利用球磨球对球状锌粉的高频次冲击碰撞来形成片状锌粉,其过程如图3所示。

图3 球状锌粉研磨过程的形貌变化Figure 3 Morphology variation of spherical zinc powder in grinding process

片状锌粉的制备过程中,通常还要加入适量的助磨剂,它的作用有两点:一是防止片状锌粉研磨过程中的“冷焊”,二是可适当降低片状锌粉的表面活性。这是由于所形成的片状锌粉的表面积相比于球状锌粉显著增大(基本上可增大上百倍),其表面活性大大提高,极易发生氧化使锌粉失效。而助磨剂是一种表面活性剂,在球磨过程中,加入少量的助磨剂,能吸附在物料颗粒的表面,通过物理或化学作用产生力学作用,从而减少颗粒的表面张力。因此,在片状锌粉的研磨过程中必须加入研磨助剂,既有利于粉末的粉碎,又能起到防止金属粉末冷焊的作用。在球磨结束后,还会有一部分助磨剂吸附并包覆在片状锌粉表面,降低了片状锌粉的表面活性。

目前,国内外包括ECKART等公司生产的片状锌粉无论是干粉产品或膏状粉末,其表面均有助磨剂(如硬酯酸等)。该类助磨剂对于研制达克罗涂液与鳞片基有机环氧类富锌涂料的性能影响不大。但是,一旦采用带有该类助磨剂的片状锌粉研制以碱性的钠、锂、钾硅酸盐水玻璃为树脂黏结剂的水性无机富锌涂料,就会出现碱性黏结剂与高活性片状锌粉及助磨剂之间的复杂反应,最终导致配制的涂料料浆在30 min内胶凝失效。这也是研制鳞片基水性无机富锌涂料的技术难点与关键。

北京航空材料研究院与北京航材百慕新材料公司在国防科工委重大军转民项目的经费支持下,对该技术难点进行了攻关,首先采用特殊表面活性剂对带有助磨剂的片状锌粉进行表面处理并清洗,继而在水性硅酸盐类无机黏结剂中采用缓蚀剂技术,通过采用吸附型缓蚀剂来实现片锌的缓蚀并提高其在水性体系中的稳定性。这类缓蚀剂能吸附在金属表面,改变金属表面性质,从而抑止腐蚀。它们一般是混合型有机化合物缓蚀剂,如胺类、硫醇、硫脲、吡啶衍生物、苯胺衍生物、环状亚胺等。试验发现,采用杂环胺类缓蚀剂能解决该技术难题。所研制的FZ-1鳞片型水性无机富锌涂料获得了“北京市自主创新产品”证书,其耐盐雾寿命在第三方国家建筑材料测试中心的检测结果达到了10 000 h。该技术已成功应用于我国某型号潜艇内壁钢构件防腐项目中。

5. 3 鳞片基醇溶无机富锌涂料

虽然鳞片基水性无机富锌涂料的耐蚀性与环保性优良,但鉴于水性涂料对基材的前处理要求较高,低温下与高湿度下不能施工等方面的限制,开发环保性较佳且性能更为全面的醇溶无机富锌涂料更符合工程领域对富锌底漆的要求。

醇溶性无机富锌涂料是由硅酸烷基酯作为成膜物,加溶剂、锌粉、增稠剂、助剂等组成的双组分涂料。它与钢铁附着力强,有良好的防锈能力,耐温可达400 °C,具有耐日光曝晒、防风化、耐磨蚀,耐候性好,耐水、耐盐水、耐盐雾、耐汽油煤油,快干,导电及可焊接等性能,它的优良的导电性,可对钢铁基材起电化学阴极保护作用。醇溶性无机富锌涂料的固化过程为:含锌粉主料、硅酸烷基酯—涂装—(醇类溶剂挥发)干燥─(从空气中吸收水分)水解—缩聚—涂膜固化。其固化机理如下:

杨振波、杨忠林[10]等采用自制片状锌粉与正硅酸乙酯水解液对片锌基无机富锌涂料进行了配方研究,同时平行实验对比了鳞片型醇溶无机富锌涂料与球锌醇溶无机富锌涂料的涂层屏蔽性、导电性和耐盐雾性能,采用SEM表征了涂层结构,并对其防腐蚀机理进行讨论分析。实验结果表明,片锌基醇溶无机富锌涂料的涂层电阻率较球锌基下降了 2个数量级,且涂层的屏蔽性与耐腐蚀性能显著提高。

5. 4 球片结合基富锌涂料

对于富锌涂料,只有达到一定的锌粉含量,才能充分发挥其电化学保护性能。为此,SSPC和ISO 12994均规定锌粉含量要达到一定值。但并非锌粉含量越高越好。国际锌铅组织(ILZRO)的研究报告表明,锌粉含量的多少与涂层的防蚀性并没有绝对的关系:某些锌含量高的涂层,其防蚀性并不好;某些含锌量低的涂层,其防蚀性并不差[10]。特别是以片状锌粉为基的涂料,其在低干膜含锌量下的抗蚀性则优于球锌基涂料。所以不能单纯以锌粉含量来评判锌基涂料的优劣。

新修订的HG/T 3668–2009《富锌底漆》,将富锌涂料分为80%以上、80% ~ 70%和70% ~ 60%三种含锌量的产品(“第 1节 范围”特别指出该标准只适用于球状锌粉,不适用于鳞片状锌粉)。但是在我国,人们还是习惯以含锌量的多少来选择富锌涂料,特别是很多设计院对富锌涂料的了解还局限于球锌富锌涂料上,这对于干膜锌含量设计值低的鳞片基富锌涂料的推广造成了障碍。

此外,同片状铝粉颜料不同,片状锌粉还未大规模推广应用,其生产成本居高不下,市场售价为球状锌粉的3 ~ 6倍。根据目前的市场状况,采用球状锌粉与片状锌粉的复配来研制片锌基环氧或片锌基无机富锌涂料,具有以下几点优势:

(1) 球片基富锌涂料具有 “包心菜”的涂层结构,其涂层的导电性与屏蔽性相对于纯球锌富锌涂层有本质的提高,其耐盐雾性能达到3 000 h以上。球片基富锌涂层的SEM照片见图4。

图4 球片结合基富锌涂料的SEM形貌Figure 4 SEM morphology of spherical and flaky combination based zinc-rich coating

(2) 球片结合基涂料的配方PVC调整值余地大,涂层的干膜锌含量符合设计院对富锌涂料的高干膜锌含量的设计要求,降低了涂料的市场推广难度。

(3) 球锌基富锌涂料易发生密实沉淀,片状锌粉的加入对于球锌等沉淀物起到了润滑作用,使易于沉淀的料浆处于松散状态,极易搅动。

(4) 添加少量鳞片状锌粉的配方设计其涂料成本增加不大,但各项性能显著提高。

5 结语

传统的富锌涂料均采用球状锌粉作为颜填料,其防腐寿命有限,锌资源浪费大,施工缺陷多。而达克罗工艺的主要原材料——片状锌粉,已被逐渐应用于富锌涂料领域。鳞片基富锌涂料以其高耐蚀性、锌资源节约性获得了认可,该技术将向以下几方面发展:

(1) 从原材料上,对于达克罗工艺用片状锌粉的制备工艺进行深入改进,开发出更适合用于富锌涂料的片状锌粉品种。

(2) 从作用机理上,加强对鳞片基富锌涂料的CPVC、PVC值与片状锌粉的径厚比、片径、松装密度等参数的关联性研究,夯实基础配方的理论设计基础。

(3) 从树脂基料上,从单一的有机类片锌基富锌涂料朝着片锌基粉末涂料、片锌基水性/醇溶无机富锌涂料、球片结合基富锌涂料的多功能涂料的方向发展,以提高片锌基涂料的市场应用领域。

(4) 从环保角度上,朝着节约能源和改善施工环境的方向发展。

(5) 从施工角度上,由于任何新兴涂装材料性能的发挥与其施工工艺性能有着很大的相关性,故对于鳞片状锌粉底漆这方面的具体要求包括基面处理的粗糙度、施工方式和施工工艺参数等,归根结底要最大限度地保持片锌的平行搭接结构。

总之,鳞片基富锌涂料具有很高的实用价值,将有着广阔的市场前景。随着科学技术的发展和生产生活的需要,该类涂料将在工业建设各个领域得到广泛应用。

[1] 金晓鸿, 郑添水. 鳞片状锌基环氧富锌底漆的研究[J]. 材料保护, 1999, 32 (4): 25-26.

[2] 杨振波, 杨忠林, 郭万生, 等. 鳞片状富锌涂层耐蚀机理的研究[J]. 中国涂料, 2006, 21 (1): 19-21.

[3] 蔡晓兰, 李艳云. 新型锌基涂料的研究[J]. 涂料工业, 2008, 38 (11): 62-64.

[4] 于晓辉, 朱晓云, 郭忠诚, 等. 鳞片状锌基环氧富锌重防腐涂料的研制[J]. 表面技术, 2005, 34 (1): 53-55.

[5] 尹建军, 石振华, 马想生, 等. 几种涂料的防腐蚀性能研究(II)——环氧富锌底漆锌基组成的研究[J]. 涂料工业, 2008, 38 (8): 5-9.

[6] 韩凤俊, 周钰明, 汪小舟. 鳞片状锌粉防腐蚀涂料的研制[J]. 腐蚀与防护, 2006, 27 (3): 109-112, 117.

[7] 谢德明, 童少平, 冯海, 等. 锌粒形态对富Zn涂层在3.5% NaCl溶液中电化学行为的影响[J]. 金属学报, 2005, 41 (7): 769-774.

[8] VILCHE J R, BUCHARSKY E C, GIÚDICE C A. Application of EIS and SEM to evaluate the influence of pigment shape and content in ZRP formulations on the corrosion prevention of naval steel [J]. Corrosion Science, 2002, 44 (6): 1287-1309.

[9] MARCHEBOIS H, JOIRET S, SAVALL C, et al. Characterization of zinc-rich powder coatings by EIS and Raman spectroscopy [J]. Surface and Coatings Technology, 2002, 157 (2/3): 151-161.

[10] 杨振波, 杨忠林, 郭万生, 等. 鳞片型醇溶性无机富锌涂料的研制及其防腐蚀性的研究[J]. 上海涂料, 2010, 48 (1): 1-4.

Application of flaky zinc powder to zinc-rich coating field and its technology development tendency //

YANG Zhen-bo*, LI Yun-de, YANG Zhong-lin, GUO Wan-sheng, SHI Hua

The main technical characteristics and development trends of flaky zinc-based zinc-rich coating were introduced, including flaky zinc-based powder coating, zinc-based waterborne inorganic zinc-rich coating, flaky zinc-based alcohol-soluble inorganic zinc-rich coating and the zinc-rich coating based on spherical and flaky combination. It is considered that the flaky zinc-based power coating, flaky zinc-based waterborne/alcohol-soluble inorganic zinc-rich coating and the zinc-rich coating based on spherical and flaky combination are the development orientation in the future.

zinc-rich coating; flaky zinc powder; powder coating; corrosion protection

BIAM New Materials Technology Engineering Company Limited, Beijing 100095, China

TQ630.71

A

1004 – 227X (2011) 02 – 0062 – 06

2010–09–21

杨振波(1978–),男,四川广元人,硕士,高级工程师,研究方向为防腐涂料及涂装。

作者联系方式:(E-mail) yangzhenbo@sina.com。

[ 编辑:韦凤仙 ]