原子层沉积技术在银工艺饰品抗变色中的应用

袁军平,郭文显,马春宇,蔡继业

(1.暨南大学化学系,广东 广州 510632;2.广州番禺职业技术学院珠宝学院,广东 广州 511483)

【发展论坛】

原子层沉积技术在银工艺饰品抗变色中的应用

袁军平1,2,*,郭文显2,马春宇2,蔡继业1

(1.暨南大学化学系,广东 广州 510632;2.广州番禺职业技术学院珠宝学院,广东 广州 511483)

分析了电镀贵金属、无机钝化膜、有机保护膜等几类常见银合金表面处理方法的特点及存在的问题,概述了原子层沉积技术的发展背景、基本原理、工艺特点、研究及应用状况,介绍了该技术应用于银工艺饰品抗变色上的效果。

原子层沉积;银饰品;抗变色

1 前言

银具有白色金属光泽,对可见光的反射率达91%,广泛用于首饰、装饰品、餐具、敬贺礼品、奖章和纪念币等。但是银及银合金非常容易变色,与空气接触一段时间后其表面就会变得黯淡甚至发黑,严重影响了工艺饰品的表面质量[1-2]。

多年来,各国研究者们通过广泛深入的研究,基本弄清了银合金变色的根本原因是发生了硫化和氧化,多种腐蚀介质和环境因素均会对银变色产生显著影响[3-4]。对如何提高银合金抗变色性能也进行了许多尝试,总体而言分为2个大的方面:

(1) 通过合金化开发具有抗变色性能的银合金,如在银中加入金、钯、铂等贵金属元素,提高合金的电极电位,并添加锌、锡、锗、硅、稀土等氧活性金属使合金表面形成保护膜[5-6]。但完全阻止银合金的变色需要加入大量的贵金属,这对于价格相对低廉的银来说不合适。

(2) 对银合金进行表面处理,主要通过保护层隔离、减低表面自由能和防紫外线等途径来提高银的抗变色能力,常用的处理方法有贵金属镀层、无机钝化膜和有机保护膜等。

电镀贵金属是银饰品常用的表面处理工艺。依据饰品基材的质量,一般先在基材上镀镍作为底层,再在表面电镀金、铑、铂等贵金属。贵金属镀层需要有足够的厚度才能有效防止银变色,但这样一来成本就会很高,且表面失去了银的白色光泽,这对于需要展露银本色的工艺品而言不太合适。

采用化学钝化或电化学钝化法可在银表面形成无机钝化膜。铬酸盐钝化是银工艺饰品常用的一种化学钝化方法,它通过在含有六价铬化合物的酸性或碱性溶液中生成氧化银和铬酸银膜层。电化学钝化是利用阴极还原原理,在银表面生成铬酸银、铬酸铬、碱式铬酸银、碱式铬酸铬等物质组成的膜层。这些膜层具有较好的钝化效果,能降低合金表面自由能,起到防变色的作用,同时对银工艺品外观没有明显影响,但是存在膜层不致密,机械稳定性能较差,结构复杂,棱角部位难以覆膜,对环境有影响等问题[7-8]。

运用浸、喷、涂等方式在银表面形成有机保护膜可提高银的抗变色性能,国内外在这方面进行了较多的研究[9-11]。苯并三氮唑、四氮唑和各种含硫化合物可在银上形成配合物膜,同时还加入一些水溶性聚合物作成膜剂,但获得的膜层不够致密,防变色效果不理想。DJB 823保护剂是以石蜡和长链季铵盐为基础的油溶性防变色剂,可在银表面形成固体润滑层,有较好的防变色效果,但其耐溶液腐蚀能力较差,用热的汽油做溶剂时危险性很大,而且表面涂覆一层蜡后,合金的光亮度和反射性会大大降低。银合金表面喷涂丙烯酸清漆、聚氨酯清漆及有机硅透明清漆等,可提高银抗变色能力,但涂层也要有足够的厚度才具有一定的防变色效果,这也会对银工艺饰品的外观造成影响。

上述的各种常用银表面处理方法基本属于第一代或第二代表面技术。第一代表面技术指单一传统的表面处理或加工技术,第二代表面技术指运用组合技术或复合表面处理技术,它们形成的表面膜(镀)层在不同程度上存在取向性不好,膜层不致密,结合力不够,抗变色性能有限,影响银工艺品外观,耐用性不足等问题,均未得到广泛的认可[12]。

2 原子层沉积技术在银抗变色上的研究及应用

纳米表面处理技术称为第三代表面技术[13-14],它具有传统表面处理技术无可比拟的优点,成为众多学者关注的焦点。原子层沉积技术作为纳米表面技术之一,随着对其研究的不断深入和拓展,运用此项技术解决长期困扰工艺饰品行业的银变色问题有望取得新的突破。

2. 1 原子层沉积技术简介

单原子层沉积(atomic layer deposition,ALD),又称原子层沉积或原子层外延(atomic layer epitaxy),最初由芬兰科学家在上世纪70年代提出,多用于多晶荧光材料ZnS:Mn以及非晶Al2O3绝缘膜的研制。

由于这一工艺涉及复杂的表面化学过程且沉积速度低,直至上世纪80年代中后期该技术还没有取得实质性的突破。到了20世纪90年代中期,随着微电子和纳米芯片技术的发展,人们对器件和材料的尺寸要求不断提高,可以实现单原子层逐次沉积,将膜层的厚度降低至纳米数量级的原子层沉积技术受到了广泛的关注。

2. 2 原子层沉积原理

原子层沉积是通过将前驱体脉冲交替地通入反应器,在沉积基体上化学吸附并反应形成沉积膜的一种方法[15-16]。一个基本的原子层沉积包括4个步骤:(1)将第一种反应前驱体输入到基体材料表面,通过化学吸附保持在表面直至饱和;(2)用惰性气体将多余的第一种前驱体驱除;(3)将第二种前驱体通入反应器,与已吸附于基体材料表面的第一前驱体之间会发生置换反应并产生相应的副产物,直到表面的第一前驱体完全消耗,反应自动停止并形成需要的原子层;(4)用惰性气体将多余的第二种前驱体驱除。沉积不断重复直至获得所需的薄膜厚度。

2. 3 原子层沉积的工艺特点

原子层沉积技术作为一种先进的表面处理技术,具有以下工艺特点[17-18]。

(1) 化学吸附:在适合的温度区间以共价键方式进行化学连接,具有很好的连接强度。

(2) 表面自限制反应:优异的逐层覆盖,薄膜厚度与基底性质无关,这样在沟槽处也可获得均匀的膜层和三维结构,膜层的厚度和成分均匀性好,无针孔。

(3) 按顺序反应:数字式生长,在脉冲之间可进行足够的清洗,具有很好的流体动力学性能,能保证气体快速交换,可以实现多层膜、纳米层压、纳米尺度内梯度成分均匀变化。

原子层沉积技术与物理气相沉积(PVD)、化学气相沉积(CVD)、分子束外延(MBE)、溅射(sputter)等其他薄膜沉积方法对比[19]列于表1。

表1 原子层沉积技术与其他技术的对比Table 1 Comparison between atomic layer deposition and other processes

2. 4 原子层沉积技术的研究及应用状况

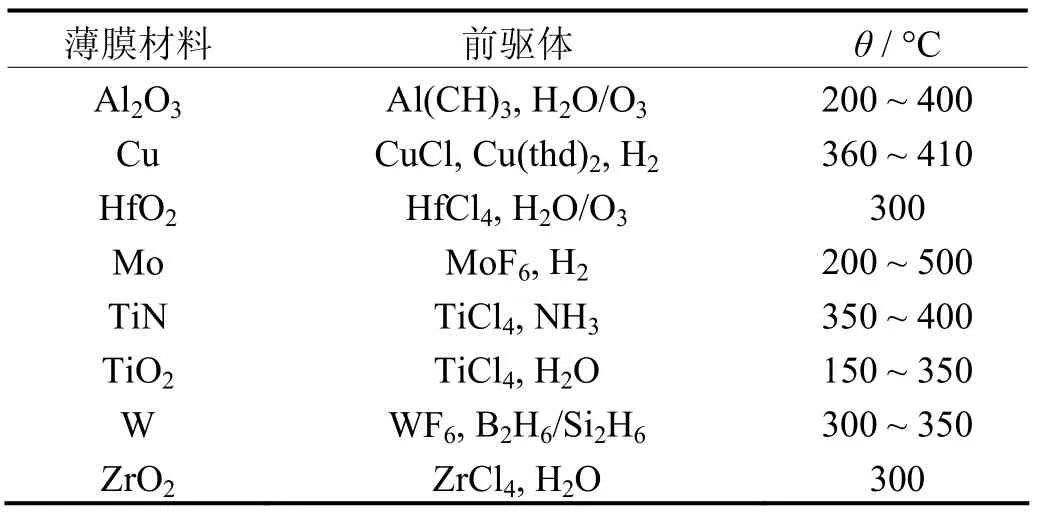

围绕不同材料的沉积机理、前驱体材料、工艺因素、膜层结构等方面,国外研究人员进行了大量研究,近几年国内也有部分高校和科研院所展开了这方面的研究工作。目前,全世界共授予了 200多项原子层沉积方面的专利技术,可用于前驱体的气体源材料有O2、O3、NH3、Si2H6、WF6和MoF6等,液体源材料有H2O、 H2O2、Al(CH)3和TiCl4等,固态源材料有HfCl4和ZrCl4等,已能实现氧化物、氮化物、硫化物、氟化物、贵金属、掺杂材料、羟基磷灰石和聚合物等材料的原子层沉积,可以形成多层、纳米层压和掺杂等多种形式[20-24]。典型膜层材料的前驱体和反应温度区间[25]列于表2。

表2 不同膜层材料的前驱体和反应温度Table 2 Precursors and reaction temperatures for different film materials

在原子层沉积技术工业应用开发方面,世界上少数几个大公司开发了用于批量生产的单原子层沉积设备,包括芬兰Beneq公司和Picosun公司,美国的Genus公司、Applied Materials和Cambridge NanoTech公司,荷兰的SAML公司以及韩国的Genitech公司等,在激活源、反应室、批量生产系统、前驱体输运系统的研制等方面取得了较好的效果,推进了原子沉积系统的发展[26-27]。以反应室为例(如图 1所示),早期是开放式,生产效率低,沉积速度慢。接着改进为封闭式,它提高了大曲面工件的沉积效率,但是平面沉积效率低,且存在凝聚的问题。最新的结构为通道式反应室,它具有流体动力学性能好,流体分布性好,压力降低小等特点,可以大大提高沉积效率,改善膜层均匀性。

图1 不同形式的反应室Figure 1 Different types of reaction chambers

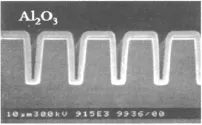

图2是采用通道式反应室沉积的Al2O3膜[19],可以看到,尽管工件表面有很深的窄槽,但是膜层的均匀性非常好。

图2 在通道式反应室沉积的Al2 O3薄膜Figure 2 Al2O3 film deposited in flow-through chamber

2. 5 原子层沉积技术在银工艺饰品抗变色中的应用

2006年芬兰Beneq公司开发了nSILVER®防银变色ALD工艺及设备[28]。该工艺在银工艺饰品基底上先沉积一层Al2O3膜,再在其表面沉积一层TiO2膜,具有良好的抗变色效果,有如下特点:

(1) Al2O3和 TiO2复合膜具有良好的结合强度,耐蚀性能佳,保护作用时间较长。

(2) Al2O3和 TiO2均为无机膜层材料,不会对紫外光或卤素灯敏感。

(3) 沉积过程中不产生有毒的液态或气体废料,属于清洁生产工艺。

(4) 膜层厚度为100 ~ 120 nm,属于透明膜,不会影响金属表面光泽。

(5) 可应用于不同形状的物体,在各个方向上能产生厚度比较均匀的薄膜,而且可同时处理成百上千个银工艺饰品,大大提高生产效率。

为检验原子层沉积膜的抗变色效果,采用不同的表面处理方式处理斯特林银币,然后分别进行硫代乙酰胺、w = 5%的硫化钠溶液、湿热试验等多种加速腐蚀试验。在硫代乙酰胺腐蚀试验中,未经处理的银币2 h后产生了肉眼可辨的变色,24 h后变色较严重,色差值超过26,整个银币变成了棕褐色;经过 nSILVER®防变色处理的银币在24 h后色差值为2,没有出现肉眼可辨的变色。在温度为35 °C的w = 5%硫化钠溶液加速腐蚀试验中,未经处理的银币色差值为45,镀铑的为33,用w = 2%的硫醇保护的银币的色差值为26,均出现了严重的变色,而经nSILVER®防变色处理的银币色差值不到1,未出现肉眼可辨变色。在温度60 °C、相对湿度100%的湿热试验中,未经处理的银币多处出现了白斑,而经nSILVER®防变色处理的银币未发生变化。试验结果表明:nSILVER®防银变色原子层沉积工艺具有非常好的防变色效果。

3 结语

目前原子层沉积技术仍然存在有待进一步研究和解决的问题,其中最为突出的就是沉积速度慢,效率低,生产设备较昂贵等问题。此外,原子层沉积技术应用于日常佩戴的银饰品时,其获得的薄膜层可在多大程度上保持表面光亮度,还需要进一步检验和研究。

尽管如此,原子层沉积技术作为一种新兴的薄膜沉积工艺,具有自限制特性,能在大面积衬底上形成高质量的薄膜,具有非常好的均匀性、保形性,以及精确的膜层组分控制能力,工艺温度范围更为宽广,而且可以沉积高硬度的透明膜层。对于特别注重外观效果的工艺饰品来说,应用原子层沉积技术解决其表面易变色、易磨损等问题,具有重要的现实意义,其应用前景十分广阔。

[1] 宁远涛, 赵怀志. 银[M]. 长沙: 中南大学出版社, 2005.

[2] 王昶, 袁军平. 贵金属首饰制作工艺[M]. 北京: 化学工业出版社, 2008.

[3] POPE D, GIBBENS H R, MOSS R L The tarnishing of Ag at naturallyoccurring H2S and SO2levels [J]. Corrosion Science, 1968, 8 (12): 883-887.

[4] KIM H. Corrosion process of silver in environments containing 0.1 ppm H2S and l.2 ppm NO2[J]. Materials and Corrosion, 2003, 54 (4): 243-250.

[5] HARIGAYA H, KASAI K, ASAHINA M. Silver alloys having high sulphuration resistance: US, 3811876 [P]. 1974–05–21.

[6] NISARATANAPORN S, NISARATANAPORN E. The Anti-tarnishing, microstructure analysis and mechanical properties of sterling silver with silicon addition [J]. Journal of Metals, Materials and Minerals, 2003, 12 (2): 13-18.

[7] SINGH I, SABITA M P, ALTEKAR V A. Silver tarnishing and its prevention—A review [J]. Anti-Corrosion Methods and Materials, 1983, 30 (7): 4-8.

[8] 刘忠. 银镀层的化学钝化[J]. 材料保护, 1986 (1): 39-41.

[9] FANG J L, CAI Z. Tarnish and protection of silver deposit—mechanism and method [J]. Science in China: Series B—Chemistry, 1989, 32 (1): 23-32.

[10] 张东曙, 蔡兰坤, 祝鸿范, 等. 银表面防变色膜 PMM 性能研究[J]. 中国腐蚀与防护学报, 2002, 22 (5): 304-307.

[11] BERNARD M C, DAUVERGNE E, EVESQUE M, et al. Reduction of silver tarnishing and protection against subsequent corrosion [J]. Corrosion Science, 2005, 47 (3): 663-679.

[12] 杨长江. 金银币变色机理和抗变色工艺研究[D]. 大连: 大连理工大学, 2008.

[13] XU B, LIANG X, DONG M S, et al. Progress of nano-surface engineering [J]. International Journal of Materials and Product Technology, 2003, 18 (4/6): 338-346.

[14] 徐滨士. 纳米表面工程[M]. 北京: 化学工业出版社, 2004.

[15] SUNTOLA T, HYVARINEN J. Atomic layer epitaxy [J]. Annual Review of Materials Science, 1985, 15 (3): 177-195.

[16] RITALA M, LESKELÄ M. Atomic layer deposition [M] // NALWA H S. Handbook of Thin Film Materials: Vol. 1. San Diego: Academic Press, 2002: 103-159.

[17] SUNDQVIST J, LU J, OTTOSSON M, et al. Growth of SnO2thin films by atomic layer deposition and chemical vapour deposition: A comparative study [J]. Thin Solid Films, 2006, 514 (1/2): 63-68.

[18] BESLING W F.A, IGNACIMOUTTOU M-L, HUMBERT A, et al. Continuity and morphology of TaN barriers deposited by atomic layer deposition and comparison with physical vapor deposition [J]. Microelectronic Engineering, 2004, 76 (1/4): 60-69.

[19] 何俊鹏, 章岳光, 沈伟东, 等. 原子层沉积技术及其在光学薄膜中的应用[J]. 真空科学与技术学报, 2009, 29 (2): 173-179.

[20] ELLIOTT S D. Predictive process design: a theoretical model of atomic layer deposition [J]. Computational Materials Science, 2005, 33 (1/3): 20-25.

[21] IGUMENOV I K, SEMYANNIKOV P P, TRUBIN S V, et al. Approach to control deposition of ultra thin films from metal organic precursors: Ru deposition [J]. Surface and Coatings Technology, 2007, 201 (22/23): 9003-9008.

[22] MAKINO H, MIYAKE A, YAMADA T, et al. Influence of substrate temperature and Zn-precursors on atomic layer deposition of polycrystalline ZnO films on glass [J]. Thin Solid Films, 2009, 517 (10): 3138-3142.

[23] AARIK J, AIDLA A, MÄNDAR H, et al. Atomic layer deposition of titanium dioxide from TiCl4and H2O: investigation of growth mechanism [J]. Applied Surface Science, 2001, 172 (1/2): 148-158.

[24] KIM Y S, YUN S J. Nanolaminated Al2O3–TiO2thin films grown by atomic layer deposition [J]. Journal of Crystal Growth, 2005, 274 (3/4): 585-593.

[25] 申灿, 刘雄英, 黄光周. 原子层沉积技术及其在半导体中的应用[J].真空, 2006, 43 (4): 1-6.

[26] KING D M, LIANG X H, ZHOU Y, et al. Atomic layer deposition of TiO2films on particles in a fluidized bed reactor [J]. Powder Technology, 2008, 183 (3): 356-363.

[27] XIE Q, JIANG Y L, MUSSCHOOT J, et al. Ru thin film grown on TaN by plasma enhanced atomic layer deposition [J]. Thin Solid Films, 2009, 517 (16): 4689-4693.

[28] SNECK S. 应用在银币及首饰领域的纳米防暗化技术[J]. 中国贵金属, 2006(11): 38-40.

Application of atomic layer deposition technology in anti-tarnish for silver adornments //

YUAN Jun-ping*, GUO Wen-xian, MA Chun-yu, CAI Ji-ye

The characteristics and existing problems of several common surface treatment methods on silver alloys including noble metals electroplating, inorganic passivation coating and organic protection coating were analyzed. The development background, basic principle, process characteristics, as well as current research and application status of atomic layer deposition technology were summarized. The application effectiveness of atomic layer deposition in anti-tarnishing for silver adornments were introduced.

atomic layer deposition; silver adornment; anti-tarnish

Department of Chemistry, Jinan University, Guangzhou 510632, China

TG178

B

1004 – 227X (2011) 02 – 0037 – 04

2010–09–20

2010–10–06

袁军平(1969–),男,江西新余人,在读博士研究生,教授级高级工程师,主要从事金属材料及表面技术研究。

作者联系方式:(E-mail) yuanjp@pyp.edu.cn。

[ 编辑:吴定彦 ]