连铸坯表面裂纹缺陷分析

谷国刚

(山东泰山钢铁集团有限公司研究所,山东71100)

为了解决连铸坯表面裂纹缺陷,研究所对近期出现裂纹缺陷的连铸坯试样进行了分析。

1 发现的问题

(1)炉号011232512052 SPHC 铸坯表面存在横向裂纹,横裂纹主要分布在振痕位置,裂纹最长40 mm,最深6.0 mm。宏观形貌见图1。

图1 011232512052 横向裂纹宏观形貌Figure 1 011232512052 macroscopic appearance of transverse cracks

(2)炉号11100113324 Q235B 铸坯纵裂试样在距铸坯表面15 mm~20 mm 处存在大量的疏松孔洞。宏观形貌见图2。

(3)炉号11100213336 Q235B 铸坯纵向裂纹试样,宏观形貌见图3。

2 试验方法与试验结果

2.1 试验方法

试验检测方法主要是加工金相试样进行金相分析;截取裂纹断口试样对裂纹断口进行扫描电镜能谱分析。

图2 11100113324 铸坯表面附近疏松孔洞形貌Figure 2 11100113324 the appearance of loose holes near casting blank surfaces

图3 11100213336 裂纹两侧组织形貌Figure 3 11100213336 structural appearance on both sides of cracks

2.2 试验结果

2.2.1 金相分析

(1)炉号011232512052 SPHC 铸坯表面横向裂纹试样

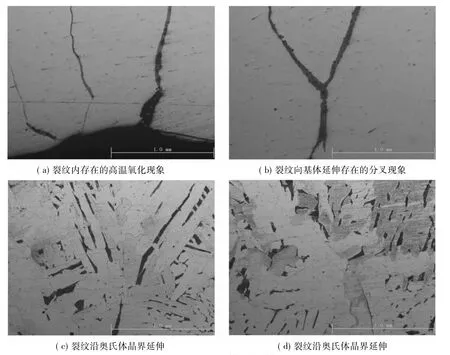

金相分析发现在裂纹内存在高温氧化现象,见图4(a),裂纹向基体内延伸存在分叉的现象,见图4(b),在每一条裂纹的尾端都存在裂纹沿晶界向基体延伸的现象,见图4(c)、图4(d),说明裂纹是沿奥氏体晶界延伸。

图4 011232512052 SPHC 铸坯表面横向裂纹试样Figure 4 011232512052 SPHC transverse cracks specimens on casting blank surfaces

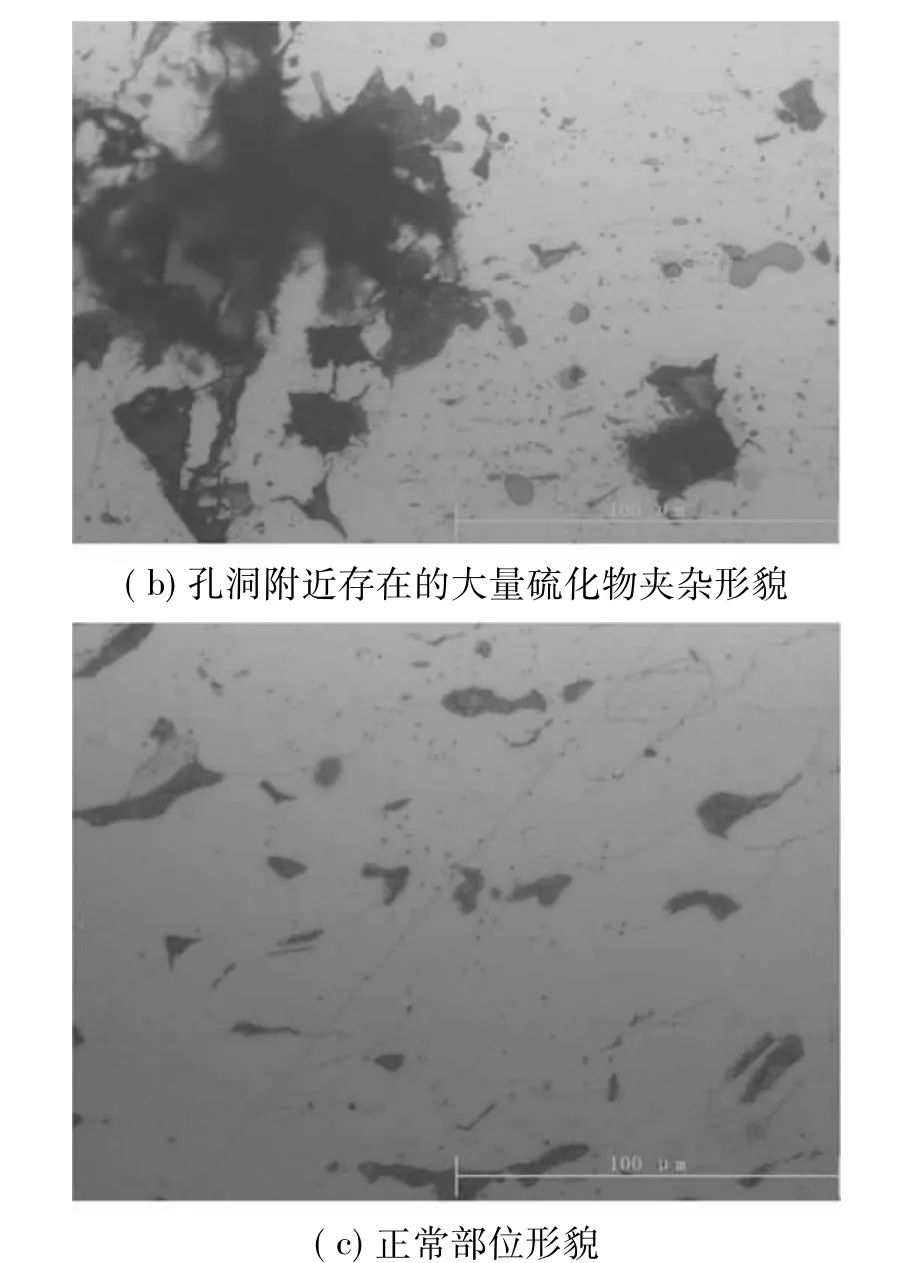

(2)炉号11100113324 Q235B 铸坯表面附近存在疏松孔洞试样

截取金相试样进行金相分析发现,所有的孔洞形状不规则,过渡很尖锐,这和因气体压力形成气泡的特征不符,见图5(a)。腐蚀后发现在孔洞部位附近存在大量的硫化物夹杂,见图5(b),而无孔洞的正常部位则没有发现硫化物夹杂,见图5(c)。说明存在孔洞的部位是夹杂物的集中区,是最后凝固区,该孔洞是最后凝固形成的疏松孔洞,不是气泡。

图5 11100113324 Q235B 铸坯表面附近存在疏松孔洞试样Figure 5 11100113324 Q235B loose holes specimens near casting blank surfaces

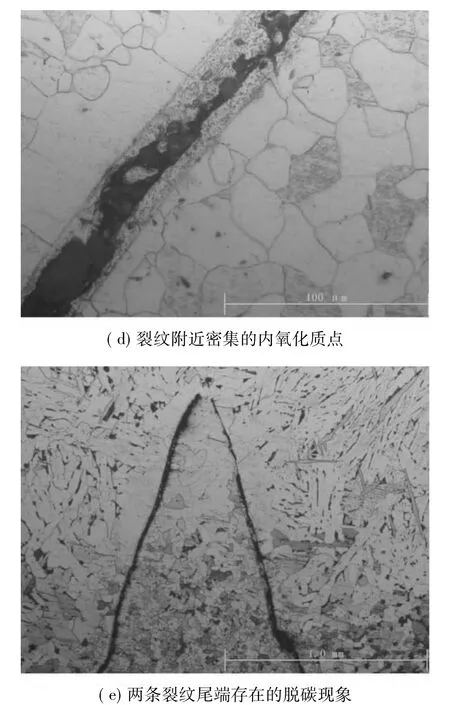

(3)炉号11100213336 Q235B 铸坯裂纹两侧组织不同试样

截取金相试样进行金相分析发现,在缺陷部位存在两条向基体延伸的裂纹,近似呈三角形,腐蚀后发现:①两条裂纹的两侧组织明显不同,见图6(a)、6(b)、6(c);②裂纹附近存在密集的内氧化质点,见图6(d);③裂纹尾端组织存在脱碳现象,见图6(e)。

图6 11100213336 Q235B 铸坯裂纹两侧组织不同试样Figure 6 11100213336 Q235B different structural specimens on both sides of casting blank cracks

2.2.2 扫描电镜分析

(1)炉号011232512052 SPHC 铸坯表面横向裂纹试样

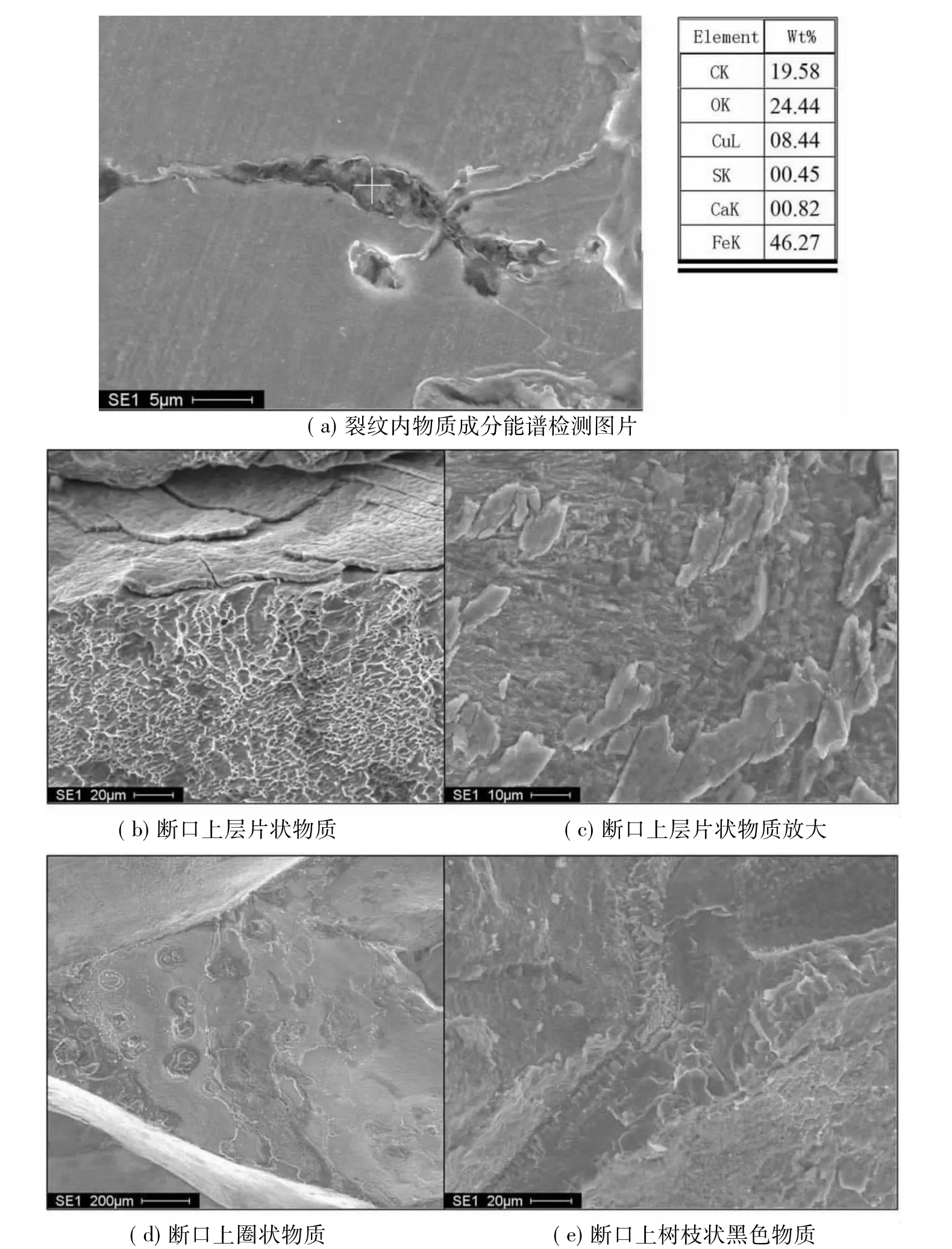

扫描电镜能谱分析裂纹内物质成分及裂纹断口试样发现:①裂纹内物质成分主要为Fe、O,见图7(a);②裂纹断口晶界上存在层片状、圈状、树枝状物质,能谱成分分析该物质主要为氧化物。扫描电镜检测图片见图7(b)、7(c)、7(d)、7(e)。

(2)炉号11100213336 Q235B 铸坯裂纹两侧组织不同试样

扫描电镜分析裂纹断口发现,裂纹是沿晶开裂,见图8(a),在晶界上存在层片状物质,能谱成分分析该层片状物质主要为氧化物,见图8(b)。

3 讨论

图7 铸坯表面横向裂纹扫描电镜能谱分析Figure 7 Scanning electron microscope energy spectrum analysis for transverse cracks on casting blank surfaces

图8 11100213336 Q235B 铸坯裂纹两侧组织不同试样Figure 8 11100213336 Q235B different structural specimens on both sides of casting blank cracks

横向裂纹试样宏观检测发现,在振痕部位有的有横裂现象,有的没有横裂现象,在无振痕的部位也发现存在横裂现象,说明振痕不是造成横向裂纹的关键原因。金相检测可以明显看出裂纹尾端存在沿奥氏体晶界向基体延伸的现象,说明横裂是沿晶开裂,是钢水结晶成固体以后产生的,是一冷水强度过大,在热应力等的作用下产生开裂形成的裂纹。

存在疏松孔洞的试样,其孔洞没有气泡所具有的一般特征,且该部位为夹杂物的集中区,是最后凝固区,所以该孔洞是最后凝固形成的疏松孔洞,而不是气泡。该孔洞距铸坯表面约15 mm~20 mm 左右,在该部位形成疏松孔洞,说明铸坯表面冷却速度非常的快。

对于裂纹两侧组织不同的试样,金相分析发现两条裂纹两侧的组织明显不同,两条裂纹向基体延伸形成的三角区部位晶粒明显要比裂纹的另一侧晶粒要细,裂纹两侧组织不同,说明裂纹两侧形成组织的温度不同。三角区部位晶粒细说明该部位冷却速度快,奥氏体的过冷度大,形成铁素体和珠光体的温度范围低,所以晶粒就细。裂纹另一侧晶粒粗大说明在该部位冷却速度慢,奥氏体的过冷度小,形成铁素体和珠光体的温度范围高,所以晶粒就粗大。

4 结论

综合以上检验结果分析可知:连铸坯表面出现裂纹缺陷,一方面的原因是冷水强度大,冷却速度快,另一个关键原因是冷却不均匀。