中厚板生产高压水除鳞效果分析及基本参数设计

李 峰 张 震

(二重集团(德阳)重型装备股份有限公司设计研究院,四川 618000)

中厚板生产过程中钢坯一般都需要加热,根据金属加热原理,钢坯在加热过程中会发生氧化,形成很厚的炉生氧化铁皮,附着在母体表面。另外钢坯在轧制过程中,还会发生二次氧化,形成再生氧化铁皮。在轧辊的作用下,一部分氧化铁皮破碎成小片自动脱落,另一部分则被压入母体表面,形成夹杂、麻点、疤痕等,成为影响成品表面质量的重要因素。

针对此类问题,国内外较多使用的除鳞方法有:爆破法、机械法、变形法、高压水除鳞法。其中基于流体力学原理的高压水除鳞技术具有适应钢种范围广,除净率高,综合成本低等优点。加之近年来,射流技术在我国的飞速发展,对高压水除鳞起到了很大的推动作用,使得高压水除鳞在现代化轧钢生产中得到广泛应用。

1 高压水除鳞原理

高压水除鳞的过程,是多种因素共同作用的结果。加热好的钢坯出炉后,其表面覆盖的氧化铁皮急速冷却,呈现网状裂纹。通过高压水流时,在水流的冷却、打击、热爆、冲蚀效应下,使氧化铁皮从母体表面脱落,从而达到清除氧化铁皮的目的。

根据上述机理,在设计高压水设备时,应特别考虑轧制速度、轧制温度、喷嘴的水流量、喷嘴处的水流压力等因素的影响。再有,氧化铁皮的化学成分及位层的组成与钢材的原料成分、加热温度、加热时间、炉内气氛条件和轧制工艺有密切联系。

目前,高压水除鳞的设计和应用还存在一些问题。本文从提高除鳞效果的角度出发,对喷嘴结构及参数、喷嘴布置、打击力计算等方面进行探讨。

2 除鳞效果分析

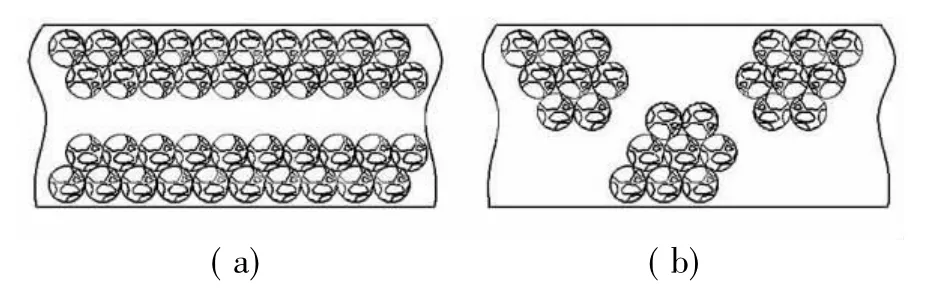

在实际生产中,高压水除鳞效果不佳,残余的氧化铁皮在钢板表面分布有以下型式:第一种是典型带状分布(图1a),这种分布比较规则,有一定规律性,这种现象通常是由于高压水不能有效的覆盖整个钢板表面所致;第二种是离散分布(图1b),这种分布的特征是残余氧化铁皮分布比较杂乱,没有规律,反映出来的现象是除鳞不干净,主要是由于高压水对氧化铁皮的打击力不够所致。

根据现有资料,对于普碳钢在炉内生成的氧化铁皮,均匀的打击力一般希望为0.3 MPa~0.5 MPa;对于低合金钢、高碳钢在炉内生成的氧化铁皮,均匀的打击力一般希望为0.6 MPa~0.7 MPa;高压水压力为16 MPa~28 MPa。

图1 残余氧化铁皮分布状况Figure 1 Distribution pattern of residual iron scale

3 保证除鳞效果的基本条件

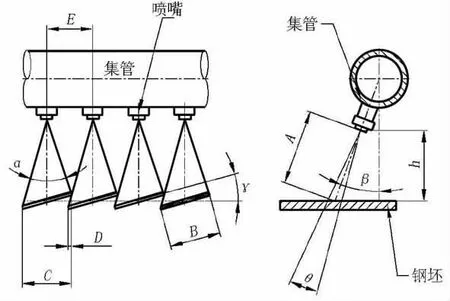

高压水除鳞装置简图如图2 所示。

(1)对于带状分布的氧化铁皮,保证能全面清除的基本条件是:

单个喷嘴喷射除鳞水沿轧制方向的射流宽度C-重叠量D 大于等于喷嘴间距E,即:C-D≥E。

定义(C-D)/E 为覆盖程度指数δ,则:保证全面清除带状分布氧化铁皮的条件是δ≥1。

(2)对于离散分布的氧化铁皮,保证能全面清除的基本条件是:

高压水对钢板表面的打击力F 大于等于氧化铁皮与母体的粘附力f,即:F≥f。

定义F/f 为打击效果指数N,则保证全面清除离散分布氧化铁皮的条件是N≥1。

图2 高压水除鳞喷射示意图Figure 2 Schematic drawing of high pressure water descaling spraying

4 除鳞模型推导

喷嘴喷射角α 的选择,一般应遵循以下要求:一是喷射出的水流要宽而扁,要形成像刀子一样的水流;二是水流的打击力沿宽度方向的分布要尽可能均匀。α 角经验值一般为22°、26°、30°、40°。α 角过小,会造成喷嘴数量增加,耗水量增加,能耗增大;α 角过大,加大了射流的覆盖程度,但同时使射流的扇形段加大,除鳞效果受到影响。目前国、内外一般情况α 角多选取26°、30°。

喷嘴在集管上安装时一般要设置倾角β,β 角经验值为10°~35°,一般情况下设置为12°~15°。设置β 角的作用是将高压水对钢板表面的打击力分解成垂直作用力和逆钢板运行方向的水平力,前者用于破鳞,后者用于拔鳞。

喷嘴在集管上安装一般相对集管轴线设置一偏转角γ,γ 角经验值为5°~15°。根据相关专业厂家以及现场使用情况的比对,一般情况γ 角设置为15°。设置γ 角的作用一是改变剥离力的方向,便于将氧化铁皮冲掉,二是避免介质间的相互撞击影响除鳞效果。

高压水喷射在钢坯上,在宽度方向要设置一重叠量,主要为了防止喷射射流不能完全覆盖钢坯。重叠量D 经验值一般为5 mm~10 mm,一般情况下取值5 mm~8 mm。

4.1 覆盖程度的推导模型

如图2 所示,高压水喷射射流长度A:

式中,h 为垂直喷射高度,mm。

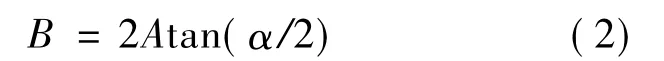

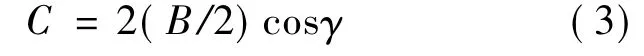

高压水对钢坯表面的射流宽度B:

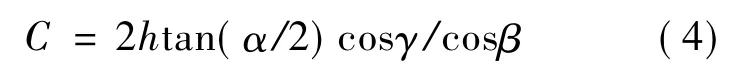

单个喷嘴除鳞水的断面覆盖宽度C:

将式(1)、式(2)代入式(3),得到C 的简化公式:

覆盖程度模型:

4.2 打击效果的推导模型:

(1)高压水对钢板表面的打击速度V

式中,V 为喷嘴出口射流速度,m/s;ρ 为水的密度,kg/m3;P 为喷嘴出口处的压力,MPa;g 为重力加速度,m/s2;k1为射流喷射到打击面处流速的衰减系数,一般取0.75~0.8。

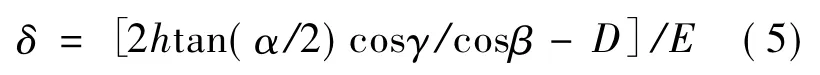

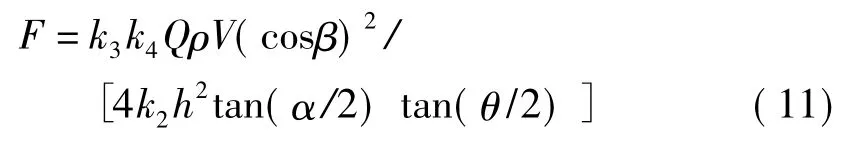

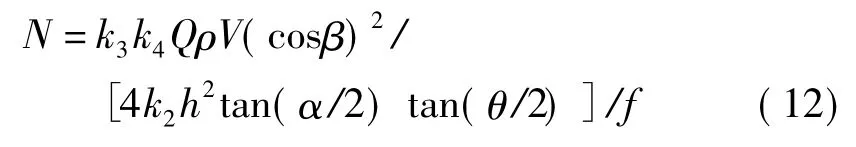

(2)高压水对钢板表面的打击力F

忽略打击后速度及力的方向变化,由动量守恒定律得:

式中,F 为高压水对钢板的打击力,N;t 为作用时间,s;m 为作用在时间t 内打击在钢板单位面积上的高压水质量,kg/m2;Q 为喷嘴流量,m3/s;h为射流喷射到打击面处的厚度,m;θ 为射流的厚度夹角,单位:度。

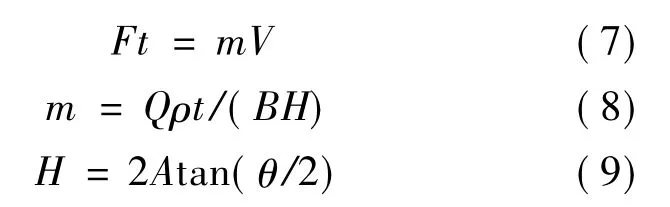

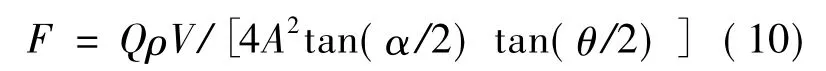

综合以上各公式,得到F 的详细计算公式:

根据实际使用情况,应考虑射流喷射到打击面上的面积损失系数k2(k2=0.65~0.8)、射流喷射到打击面处流量损失系数k3(k3=0.75~0.85)、喷嘴整流系数k4(k4=1.2~1.4),则打击力的计算式可修正为:

打击效果模型:

5 除鳞效果模型分析

5.1 氧化铁皮与母体粘附力对除鳞效果的影响

由式(12)可知,打击效果随粘附力f 的增加而降低。氧化铁皮的化学成分及位层的组成与钢材的原料成分、加热温度、加热时间、炉内气氛条件和轧制工艺有密切联系:

(1)钢种成分因素:钢种成分对f 的影响主要体现在钢坯表面充分氧化的速度。钢种不同,氧化速度不同,粘附力不同。为了达到较好的除鳞效果,不同钢种应采取不同的加热规程。

(2)加热规程:对于碳钢而言,氧化铁皮表层为Fe2O3、中间层为Fe3O4、内层为FeO。Fe2O3疏而脆,粘附力小,易于去除,FeO 密而粘,粘附力大,不易去除。因而,采用大风量低炉压的加热操作制度,以使氧化层充分氧化,从而提高除鳞效果。

(3)轧钢工艺:轧钢生产中采取合理的轧制工艺对氧化铁皮有剥离作用,可使粘附力f 减小。比如:大型立辊轧机的侧压对钢锭破鳞有一定作用。

5.2 喷嘴选型对除鳞效果的影响

(1)喷射角α 增大,覆盖程度增加,钢板表面氧化铁皮除净率提高,但同时打击效果降低。

(2)倾角β 增大,覆盖程度增加,钢板表面不出现氧化铁皮的可靠性提高,但同时打击效果降低。

(3)射流的厚度夹角θ 减小,N 增加,打击效果提高。

(4)喷嘴单位流量增大,会显著提高除鳞效果,但相应的能耗增加。

(5)一定压力下,喷嘴当量孔径增大,单位流量增加。当量孔径过大,会造成轧件表面温降过大,影响轧制性能和增加轧机的动力能耗。当量孔径过小,喷出水量太少,表面氧化铁皮不能形成强烈的局部收缩,影响除鳞效果。

(6)根据有关专业喷嘴生产企业的试验,高压喷嘴的断面以椭圆形为最佳。

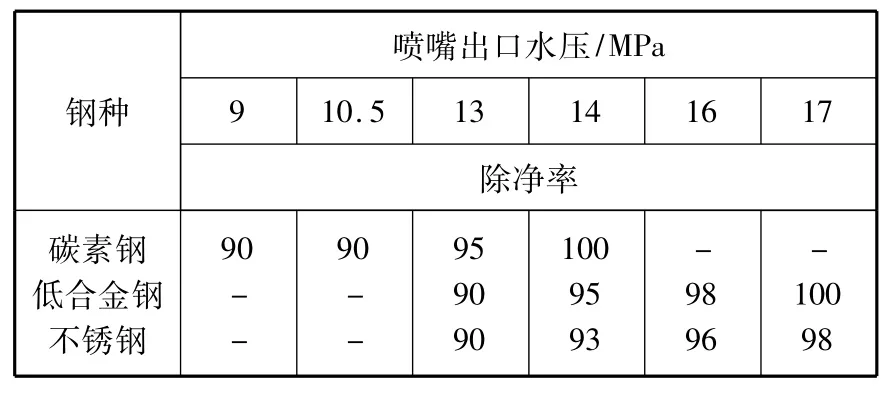

5.3 高压水压力对除鳞效果的影响

高压水压力是影响除鳞效果最主要的因素。压力增加会明显提高打击速度,显著提高除鳞效果。目前,热轧板厂采用的压力一般为16 MPa~20 MPa。根据有关资料,在其它条件不变的情况下,仅改变喷嘴出口压力,其除鳞效果变化情况见表1。

表1 除鳞效果Table 1 Descaling effect

5.4 喷嘴位置对除鳞效果的影响

(1)垂直喷射高度h 增加一倍,覆盖面积增加4 倍,打击力衰减4 倍;

(2)垂直喷射高度h 减小一倍,射流打击宽度减小一倍,喷嘴数量增加。

近年来,随着终端用户对成品质量要求的提高,高压水除鳞压力、打击力呈逐渐升高的趋势。表2 为近年生产的轧机所选用的基本参数。

表2 基本参数示例Table 2 Basic parameters illustration

6 结论

(1)采用高压水清除热轧钢板的氧化铁皮是当今行之有效的先进方法。

(2)高压水的压力,对普碳钢而言,一般为18 MPa,对低合金钢、高碳钢一般为20 MPa 就能有很好的除鳞效果。

(3)对于高压喷嘴的选择、安装高度、流量选择,应按轧制方案及产量、轧制工艺来确定适当的技术参数,应尽量做到技术先进、经济合理、效果良好。