大方圆坯连铸机拉矫机的结构特点和设计计算

杨智军 王 欢 王铁男

(中冶赛迪工程技术股份有限公司,重庆 400013)

拉矫机位于扇形段后面,用于驱动引锭杆进入结晶器和引出铸坯,并将铸坯矫直后,送入辊道上进行切割。拉矫机是铸坯铸造过程中运送铸坯和引锭杆的最主要的驱动设备。

1 拉矫机结构特点

方圆坯连铸机拉矫机主要由机架(焊接件)、驱动辊、从动辊、传动装置、液压缸、隔热罩、管路系统等组成。拉矫机机架采用封闭式通水冷却,避免拉矫机架及传动受热。拉矫机采用上辊驱动、下辊从动的传动方式。

框架上安装有导向板,导向板采用耐磨的锡青铜,以供上下辊安装时导向用,下辊和框架之间有调整垫片,用于调整下辊和拉矫机底面的尺寸,上下辊都采用通水冷却用于降低辊子的温度。上辊通过液压缸提升来改变上下辊之间的开口尺寸,上辊和减速机之间采用插入式花键连接,辊子材料为42CrMo,表面堆焊不锈钢以增加辊子的使用寿命。

液压缸带位置传感器可以实现动态轻压下功能,液压缸缸体为水冷结构,通过循环冷却水带走缸体的辐射热量,降低缸体的温度。

减速机为螺旋伞齿轮和圆柱齿轮相结合的传动方式,油池润滑,齿轮中心线呈L 型布置,减小齿轮箱的长度尺寸,箱体为焊接水循环冷却结构,输出齿轮为内花键和上辊的外花键相连接,齿轮箱和拉矫机框架之间设有平衡装置。

电机采用变频控制,电机外壳为水循环冷却结构,降低电机机体的温度。电机功率11 kW。1#~3#电机带制动器,首尾拉矫机电机带编码器。

为了减少钢坯对拉矫机的热辐射,在拉矫机内设有不锈钢制作的水冷隔热罩。

2 拉矫机设备特点

(1)拉矫机采用能快速更换的五机架拉矫机。并预留2 个机架拉矫机以实现动态轻压下功能。

(2)连续矫直能有效降低铸坯的矫直变形率,减小矫直铸坯的变形应力,有利于改善铸坯表面和内部裂纹缺陷,适于铸坯液芯矫直。

(3)驱动采用上辊传动,交流变频调速电机

(4)上下辊开口度大小动作由液压缸驱动完成。

(5)拉矫机设有一套完整的由水冷隔热罩和防热罩(板)组成的隔热保护系统,采用全封闭式通水冷却,避免拉矫机架及传动受热。改善了拉矫机传动的工作环境,提高了机架及传动的寿命。

(6)拉矫机采用集中油气润滑。

(7)拉矫机和前面的铸流导向段之间以及相邻的拉矫机之间设有引锭杆导向架,送引锭杆时防止引锭杆滑落。

(8)拉矫机在安装时水管能自动接通,

(9)拉矫机的上下辊上有圆弧的槽,无论是方坯还是圆坯拉矫机都不用更换。

3 拉矫机的设计计算

3.1 拉矫机的电机功率计算

3.1.1 拉矫机拉坯阻力的计算

(1)结晶器阻力F1

F1=μh2ρ(a+b)

式中 μ——滑动摩擦系数(0.3~0.5),取μ=0.4;

h——结晶器内铸坯的长度,h=70 cm;

ρ——钢水密度,ρ=0.007 kg/cm3;

a、b——分别表示结晶器断面的高和宽,a=32 cm,b=46 cm;

F1=10 488 N=10.488 kN

(2)二冷区阻力F2

F2=RAρg(μ-1)

式中 R——铸机半径,R=1 300 cm;

A——铸坯断面积,A=32×41=1 312 cm2;

μ——二冷区摩擦系数,μ=0.3;

ρ——钢水密度,ρ=0.007 kg/cm3;

F2=-81.9 kN

(3)拉矫机阻力F3

式中 B——铸坯宽度,B=41 cm;

L边——铸坯边长,L边=146 cm;

L——矫直辊到切点辊之间辊距,L=150 cm;

σs——铸坯在矫直温度下的屈服极限,σs=12 000 N/cm2;

F3=760.91 kN

拉矫机拉坯阻力 Fq=F1+F2+F3=689.5 kN

拉矫机拉坯时电机功率

N1=Frv/η=698.5×0.02/0.6=23.3 kW

3.1.2 送引锭杆时拉矫机的功率

输送引锭杆时的传动功率N2=N0K0

式中 K0——考虑电压不稳定以及工作环境等因素,取K0=1.8。

其计算公式为:

式中 W——引锭杆质量,W=7 660 kg;

K——引锭杆质量系数,K=2;

Vmax——最大输送引锭杆速度,Vmax=3.5 m/min。

N0=14.6 kW

N2=N0K0=26.3 kW

以上比较可以看出,拉坯时力远远小于送引锭杆时拉矫机辊子受力,故按送引锭杆时拉矫机辊子受力计算电机功率,考虑到最后只有3 个拉矫机送引锭杆,故取每个电机功率为11 kW。

3.2 减速机的设计及计算

拉矫机减速机是用于拉矫机上辊驱动的,功率11 kW,额定输出转矩55 000 N·m,输入转速0~1 000/2 000 r/min,输出转速0~1.83/3.66 r/min,速比546.7。

拉矫机的三维效果图如图1。

图1 拉矫机的三维效果图Figure 1 Three-dimensional effect drawing of withdrawal straightener

4 拉矫机框架的有限元分析计算

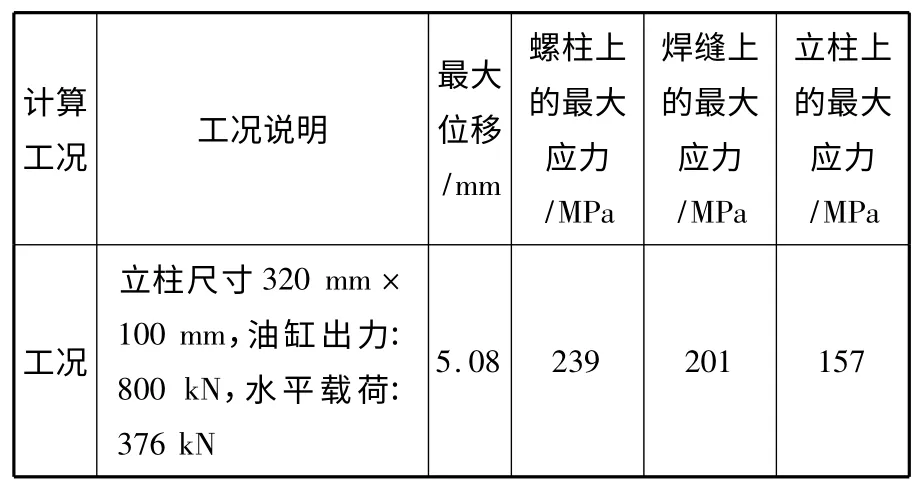

假设辊子开口度为500 mm,为了简化计算,建立了包括框架、连接螺柱和横梁等部件的有限元模型,将油缸、活动梁对框架的作用采用力来代替。模型分别采用了8 对接触对和4 个连接单元模拟。计算结果见表1。

从表1 可以看出:

(1)最大应力出现在螺柱上,最大应力为239 MPa;

(2)拉矫机框架上的最大应力出现在焊缝上,当水平载荷为376 kN(电机1.5 倍过载)时焊缝上的最大应力为201 MPa,结构是安全的,满足设计要求。

表1 计算结果Table 1 Calculation result

5 结束语

根据大方圆坯连铸机拉矫机的结构和特点,计算了拉矫机的受力和电机的功率。对拉矫机框架的强度进行了有限元分析,并计算出了最大应力及应变的大小和位置,对于拉矫机结构的设计具有指导作用。

[1]刘明延,李平,兴家,于登龙,等.板坯连铸机(上).机械工业出版社,1990.

[2]金洪廉,王玉.板坯连铸机驱动装置的设计及研究.冶金设备管理与维修,2007.

[3]杨智军,彭晓华,罗利华,阎建武.天铁方圆坯连铸机的工艺设备设计及特点.重型机械,2009(6).

[4]干勇.现代连铸铸钢实用手册.冶金工业出版社,2010.

[5]林健云,曾炎成,罗廷鉴.连铸拉矫机电动机功率的验算.南方钢铁,2000.