波兰2 250 mm 热带钢轧机设备技术

金 莉

(二重集团(德阳)重型装备股份有限公司设计研究院,四川 618000)

1 波兰2 250 mm 热带钢轧机生产线简介

波兰Mittal 钢铁公司2 250 mm 热带钢轧机生产线一期为一座步进加热炉、一架带立辊的四辊粗轧机、保温罩、转鼓式飞剪、F1-F6 六架四辊精轧机、层流冷却装置、两台卷取机。将厚度为220 mm 和250 mm、宽度为750 mm~2 100 mm、长度为12 m 的板坯轧制成成品厚度为1.2 mm~25.4 mm、宽度为750 mm~2 100 mm 的带钢。最大钢卷重量35 t,最大单位宽度钢卷重21.6 kg/mm。主要生产钢种为结构钢、API 管线钢(X70、X80)、汽车用钢种(DP、TRIP)、HSLA 钢、硅钢(GO、GNO)、奥氏体和铁素体不锈钢。其生产能力为每年240 万吨。二期工程增加一台加热炉、第七架四辊精轧机(F7)、一台卷取机,生产线年产量将达450 万吨。

2 波兰2 250 mm 热带钢轧机生产工艺流程

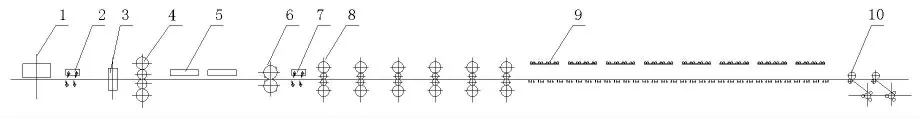

该轧线的主要设备有:步进式加热炉,粗轧除鳞箱,E1 立辊轧机,R1 四辊粗轧机,保温罩,转鼓式飞剪,精轧除鳞箱,F1~F6 精轧机,层流冷却装置,卷取机。

轧线工艺布置简图如图1 所示。

3 轧线主要设备技术参数、结构特点

3.1 加热炉

轧线设有1 台步进式加热炉,加热炉全长62 m,加热板坯能力450 t/h,出钢最高温度1 250℃,具有先进的炉子优化和控制系统。

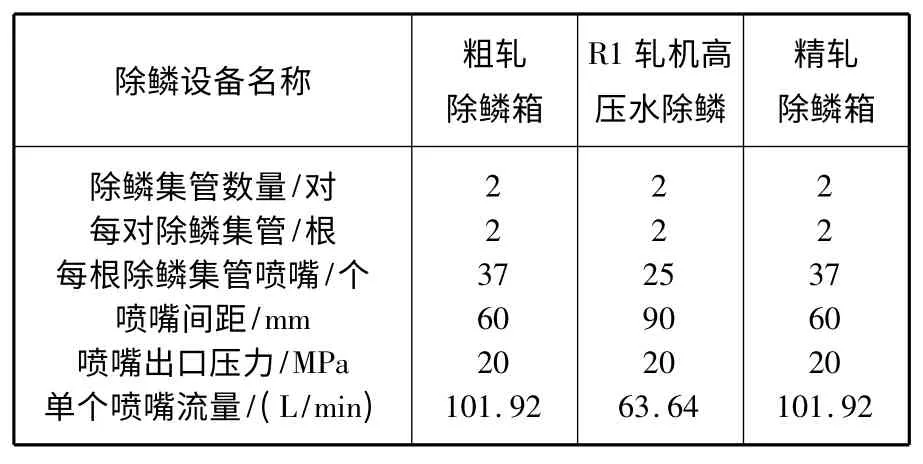

3.2 高压水除鳞装置

高压水除鳞装置的主要技术参数见表1。

图1 波兰2 250 mm 热带钢轧机生产线工艺布置图Figure 1 Processing layout of Poland 2 250 mm hot strip rolling mill production line

表1 高压水除鳞装置主要技术参数Table 1 Main technical parameters of hydraulic jet descaler

波兰2 250 mm 热带钢轧机全线共3 处除鳞点,分别是位于加热炉后的粗轧除鳞箱、R1 四辊粗轧机前后高压水除鳞装置和精轧机组前的精轧除鳞箱。粗轧除鳞箱用于清除板坯上的炉生氧化铁皮。在除鳞箱的罩子内,前后布置了两对集管,上集管高度可调,下集管为固定式,布置了带整流子的高压喷嘴。R1 四辊粗轧机入出口分别布置有两对除鳞集管,用于清除粗轧中间坯的二次氧化铁皮。精轧除鳞箱用于除去轧件表面在粗轧过程中形成的二次氧化铁皮,以保证带钢表面质量,在除鳞箱内布置有两对除鳞集管。在精轧除鳞箱入出口处安装有上下两个夹送辊,上夹送辊由液压缸控制进行开口度调整,出现事故时,可用液压缸的作用力,将带钢从精轧机组中拉出。除鳞采用先进的低压供水高压除鳞系统,可消除除鳞时由于突然输入高压水而产生非常不利的水锤现象,延长设备的使用寿命。这些除鳞措施不仅能减少轧辊不均匀磨损、减少停机换辊次数、提高轧机台时利用率,还能有效地提高热轧带钢表面质量,为后续深加工产品表面质量提供保证。

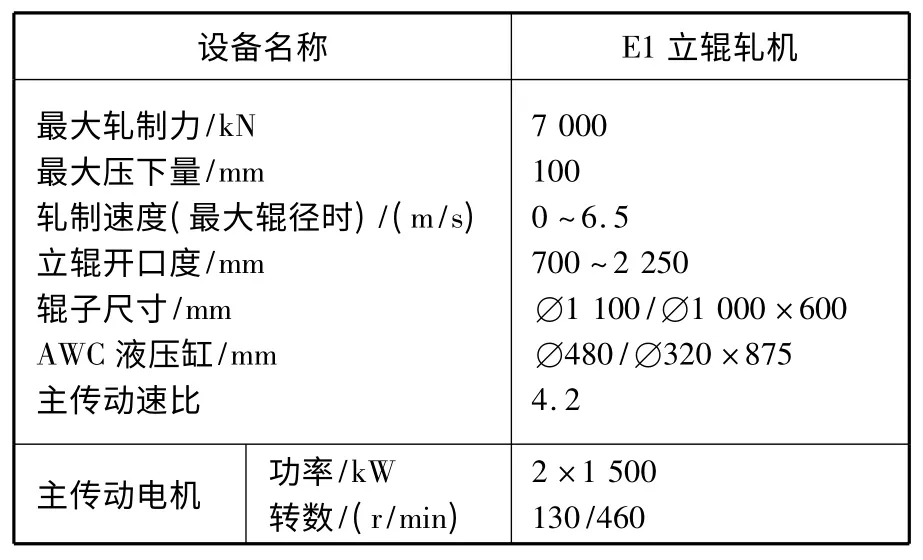

3.3 E1 立辊轧机

E1 立辊轧机的主要技术参数见表2。

表2 E1 立辊轧机主要技术参数Table 2 Main technical parameters of E1 edger mill

E1 立辊轧机位于R1 四辊粗轧机入口,与R1四辊粗轧机紧凑布置,主要用于控制中间坯宽度和形状,同时将板坯的边部由铸态组织变为轧态组织,避免在水平轧制中边裂。E1 立辊轧机机架采用整体铸造结构,在机架的上部和下部通过键与R1 四辊粗轧机机架牢固相连,保证轧制的稳定性。主传动由两台上置立式电机,通过减速机传动万向接轴,驱动轧辊进行轧制,两侧轧辊转动电气同步。侧压装置分布于轧机操作侧和传动侧,每侧采用两个长行程液压缸进行侧压,具有液压宽度自动控制(AWC)功能和短行程(SSC)控制功能,AWC、SSC 的控制是用伺服液压系统实现,侧压液压缸固定在机架的内侧,每侧布置1 个平衡液压缸,用于消除各机构之间的间隙。轧辊轴承采用四列圆锥滚子轴承,轧辊为合金铸钢辊。轧机入出口各设置有1 根机架辊,由电机通过鼓形齿接轴传动。轧机主减速机的支承梁上设置有接轴提升装置,由液压缸驱动,实现轧辊和万向接轴的连接与分离,便于轧辊和接轴的更换。轧辊更换用车间吊车通过钢丝绳实现。

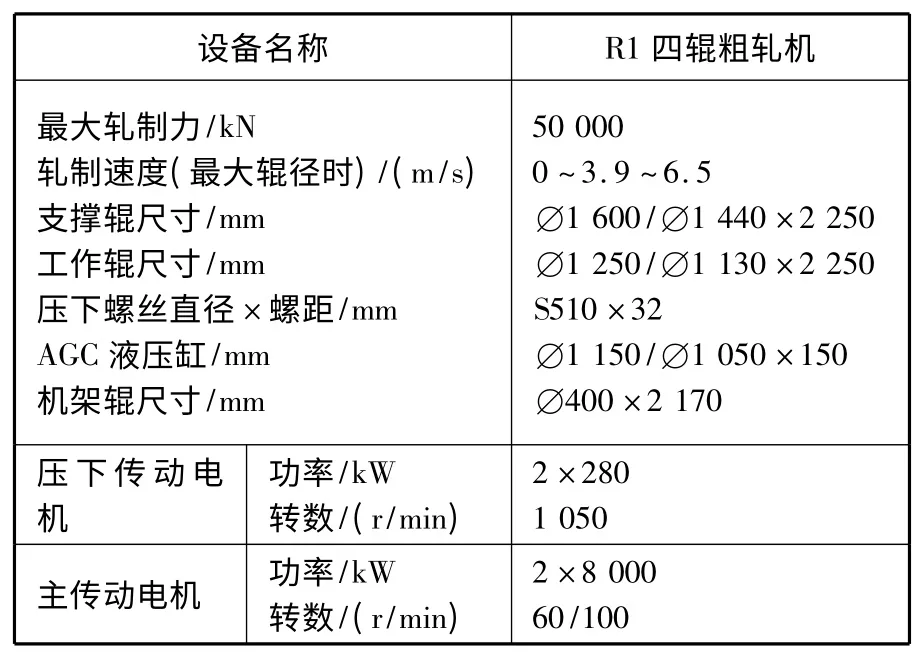

3.4 R1 四辊粗轧机

R1 四辊粗轧机的主要技术参数见表3。

表3 R1 四辊粗轧机主要技术参数Table 3 Main technical parameters of R1 four-high rough rolling mill

R1 四辊粗轧机将原料坯轧制到所需要的中间坯厚度,四辊轧机工作辊直径小,有利于带坯的厚度控制,因有支承辊,减少了工作辊的挠度,可轧制较薄的、厚度均匀的中间坯。轧机主传动由电机直接传动万向接轴,上电机在后下电机在前,接轴为十字头式万向接轴,接轴平衡采用单支点液压平衡。轧机机架采用整铸型式,通过横梁连接。在操作侧机架的外侧安装了工作辊和支承辊轴向锁紧挡板,由液压缸进行挡板的锁紧和打开。在传动侧牌坊的外侧安装有接轴液压抱紧装置,在换辊时,由液压缸驱动卡板支承工作辊接轴。轧机窗口上部设置有支承辊平衡装置,由主平衡缸始终向上拉动平衡梁,给上支承轴承座施加适当的平衡力以消除间隙。在机架窗口中部设置有固定轨道,与操作侧机架外侧轨道相接,用于工作辊更换。压下采用电动压下+液压AGC,电动压下由两侧两台电动机通过蜗轮蜗杆减速机传动压下螺丝,带动上辊系升降实现轧辊的辊缝调整,两侧电动压下电气同步;液压AGC 布置在轧机的下部,用于板坯压下、回松和动态调整轧制线。工作辊为高铬钢,轴承采用四列圆锥滚子轴承,具有承载能力大、寿命长、摩擦系数低的特点。支承辊为锻钢辊,采用摩根油膜轴承。轧机中部设置有工作辊平衡系统。在轧机入出口布置有导卫装置,在导卫入口和出口布置有工作辊冷却集管和除鳞集管。机架辊位于轧机的入、出口侧,各一根,由电机通过鼓形齿接轴传动,接轴上设置有拨叉机构,在换辊时用以脱开机架辊和接轴。机架辊轴承座布置在轧机牌坊的内侧。在轧机的操作侧设置有液压换辊装置,轧机的换辊在主轧跨内进行。

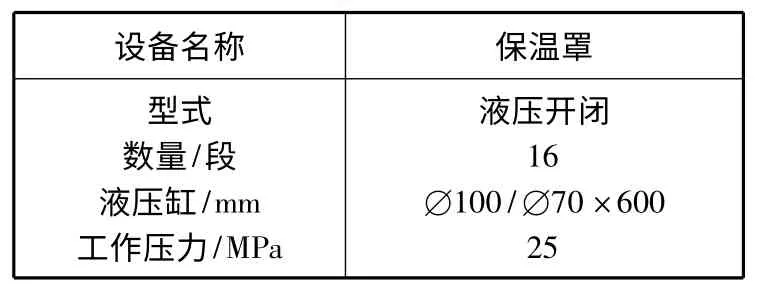

3.5 保温罩

保温罩的主要技术参数见表4。

表4 保温罩主要技术参数Table 4 Main technical parameters of insulation cover

保温罩安装在R1 四辊粗轧机后对中间坯进行保温,可以降低中间坯的温降速度以实现轧制优良产品。

保温罩全长72 m,入口设置有液压导向装置。每段保温罩各自独立,由液压缸实现开闭。

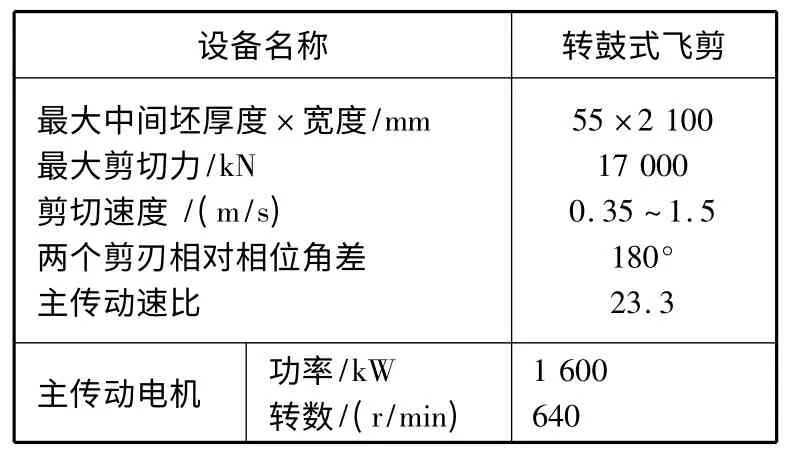

3.6 转鼓式飞剪

转鼓式飞剪的主要技术参数见表5。

表5 转鼓式飞剪主要技术参数Table 5 Main technical parameters of rotary drum type flying shear

转鼓式飞剪布置在精轧机组前面,用于切去形状不规则的中间坯头尾,减少精轧和卷取的卡钢事故,使成品钢卷有良好的头尾,设有切头切尾优化剪切系统。飞剪由一台电机通过减速机和传动轴驱动下转鼓转动,通过上下转鼓两端的两对同步齿轮带动上转鼓同步转动,完成对中间坯头尾的剪切。两对剪刃成180°分别布置在转鼓上,两对剪刃均为弧形剪刃。在转鼓上布置有锁紧缸,实现剪刃在线更换。剪刃侧隙由电机带动上转毂作轴向运动进行调整。在飞剪入口端设置有1 根辊子用于导向,辊子由电机传动。飞剪下部设置有溜槽和可移动的料头收集车。

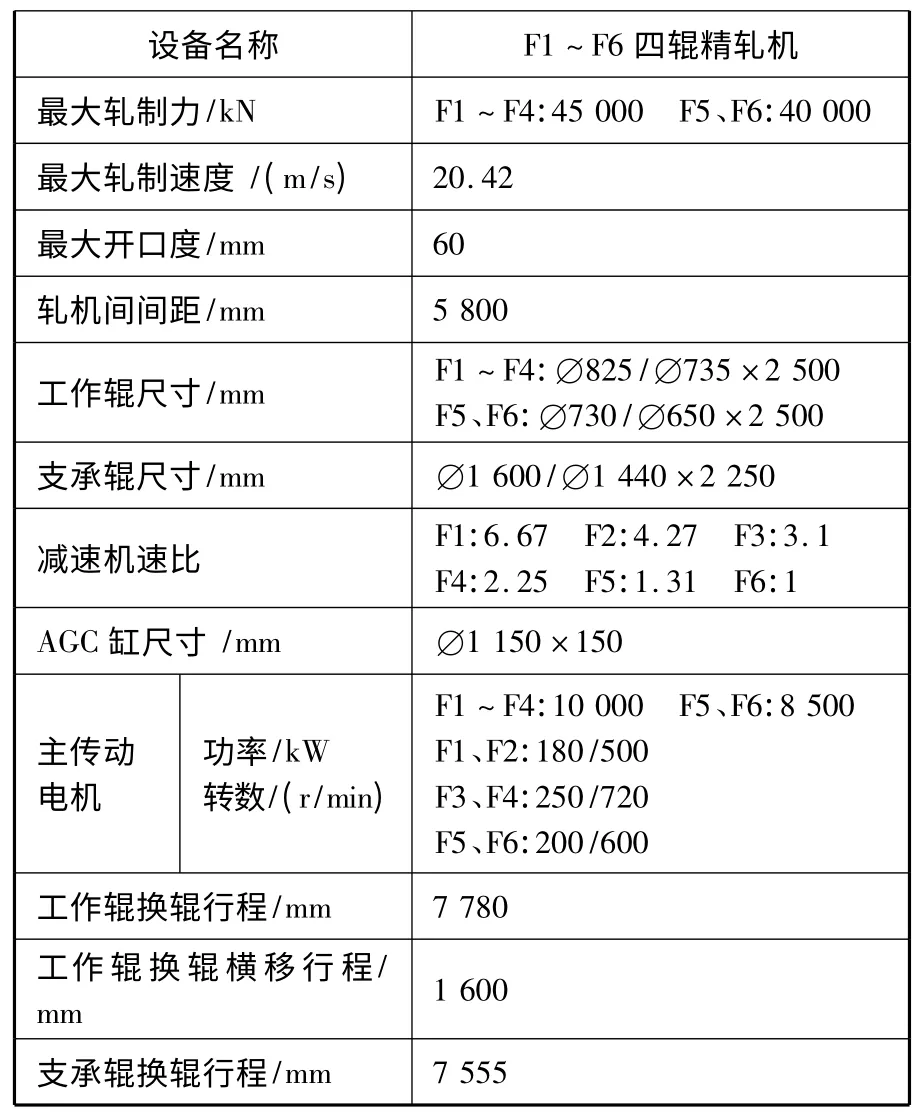

3.7 F1~F6 精轧机

F1~F6 精轧机的主要技术参数见表6。

表6 F1~F6 精轧机主要技术参数Table 6 Main technical parameters of F1~F6 finish rolling mill

精轧机组由6 个机架组成,采用全连轧方式,轧机出口速度高达20.42 m/s,F1~F5 轧机是由主传动电机、减速机、齿轮机座和万向接轴传动工作辊。F6 轧机是由主传动电机、齿轮机座和万向接轴传动工作辊。轧机机架采用整铸型式,通过横梁连接。在操作侧机架的外侧安装了工作辊和支承辊轴向锁紧挡板,由液压缸进行挡板的锁紧和打开。在传动侧牌坊的外侧安装有接轴抱紧装置,在换辊时,由液压缸驱动卡板抱紧工作辊接轴。轧机窗口上部设置有上支承辊平衡装置,由主平衡缸始终向上拉动平衡梁,给上支承轴承座施加适当的平衡力以消除间隙。在机架中部设置有可升降的工作辊换辊轨道,在液压缸的作用下可抬升轨道,与操作侧机架外侧轨道相接,用于工作辊更换。轧机压下系统为液压AGC,能快速有效调整,设置弯辊系统控制板型,减少换辊次数和辊耗,提高作业率和产量。具有工作辊辊形技术,能改进带钢板形和平直度控制,工作辊可窜动以调整辊缝外形,获得理想的板形。工作辊轴承采用四列圆锥滚子轴承,工作辊为高铬球墨铸铁和无限冷硬合金复合轧辊。支承辊轴承采用摩根油膜轴承,支承辊为锻钢辊。为补偿支承辊和工作辊的辊径变化,每台精轧机在下支承辊轴承座下部设有一组用液压缸驱动的阶梯垫。在机架间设置有入出口导卫装置,上面布置有轧辊冷却水、带钢冷却水、F1~F4 入口有轧辊防剥落装置。在机架间设有液压活套用于支撑带钢,形成调节轧机动态速度变化的套量,维持机架间带钢的张力,参与精轧机组的调速控制,保证轧制的稳定性,活套辊为被动辊,装在活套架上。精轧机组设置有快速换辊装置,轧辊的更换在主轧跨内进行。工作辊的拉出与送进以及新旧辊系的横移均采用液压缸驱动,支承辊的拉出与送进采用液压缸驱动。

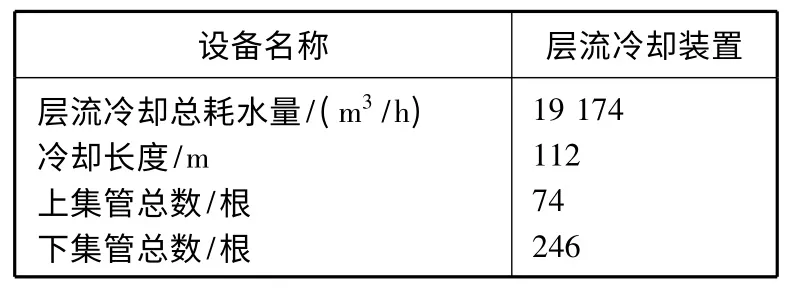

3.8 层流冷却装置

层流冷却装置的主要技术参数见表7。

层流冷却装置的冷却水集管,能根据带钢厚度、钢种及轧制速度,控制开启的喷水组数和调节水量,将带钢由终轧温度冷却至所要求的卷取温度,控制带钢的冶金特性,以获得均匀冷却的带钢。层流冷却由46 根精调上集管(每根精调上集管对应三根下集管)、28 根粗调上集管(每根粗调上集管对应三根下集管)和24 根过渡区下集管组成。每根上集管有两排U 型管。每两根上集管通过一个翻转液压缸翻到垂直位置,以方便检修。集管的开闭通过气动阀控制。

3.9 卷取机

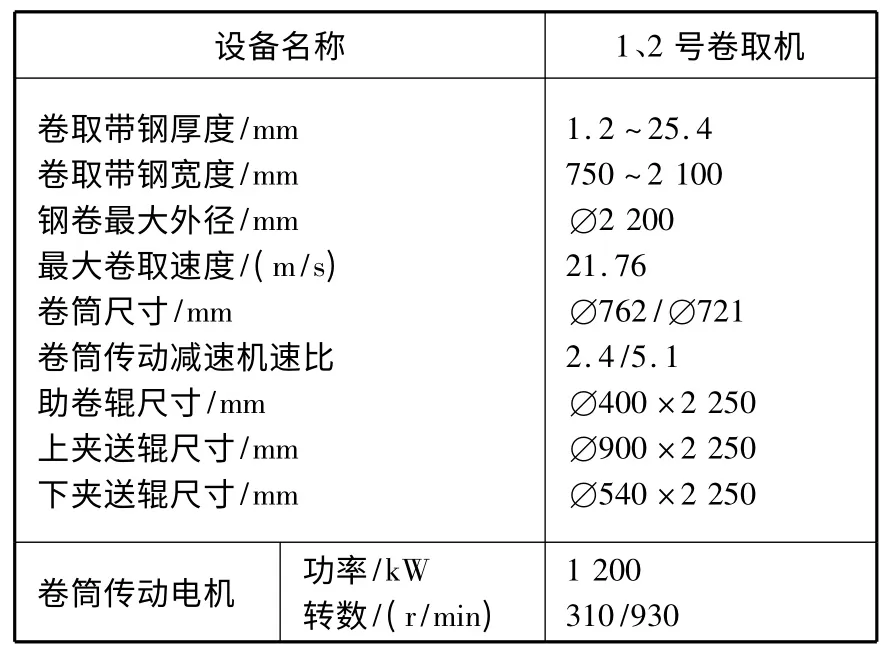

卷取机的主要技术参数见表8。

轧线布置有两台地下卷取机,卷取机为四助卷辊全液压卷取机。4 个助卷辊均采用液压自动踏步控制(AJC),可以防止带头冲击助卷辊,防止带钢产生压痕,采用恒张力卷取,保证带钢头几圈卷取质量,降低卷取时噪音。1 号助卷辊为双重式二辊设计,由电机通过减速机、万向接轴分别驱动1 号助卷辊的两根辊子,辊子采用精确的压力控制。2、3、4 号助卷辊均由电机通过万向接轴驱动,设计4 号助卷辊,可以相应缩短导板长度,以减小与引入带钢的摩擦。卷取机卷筒由卷筒电机通过主传动箱带动卷筒旋转,主传动箱为双速比减速机,卷取厚带钢时采用高速比,卷取薄带钢时采用低速比。卷取机机架为分体式机架,由入、出口机架组成。在机架操作侧外部设置有卷筒外支撑装置,由2 个液压缸驱动卷筒外支撑架打开闭合。卷取机为可移动式,整个卷取机机架可以在液压缸的作用下移出轧线外进行检修。每台卷取机入口均设置有夹送辊装置,其中上夹送辊由电机通过减速机传动万向接轴驱动,下夹送辊由电机通过万向接轴直接驱动,上夹送辊由2 个辊缝液压缸同步驱动作升降运动来调整辊缝。

表7 层流冷却装置主要技术参数Table 7 Main technical parameters of Laminar cooling device

表8 卷取机主要技术参数Table 8 Main technical parameters of coiler

4 波兰2 250 mm 热带钢轧机先进技术

波兰2 250 mm 热带钢轧机设备采用了以下新技术:

(1)全线采用粗轧除鳞箱、R1 四辊粗轧机、精轧除鳞箱三点高压水除鳞技术,保证产品的表面质量。

(2)立辊轧机具有宽度自动控制(AWC)功能和短行程控制(SSC)功能,提高宽度控制精度和成材率。

(3)四辊粗轧机采用电动+液压压下,保证了位置精度,提高了中间坯的厚度精度并减小了中间坯长度方向上的镰刀弯。

(4)设置有保温罩,对中间坯进行保温并更精确控制中间坯温度。

(5)转鼓式飞剪具有头尾优化剪切功能,提高收得率。

(6)F1~F6 精轧机为四辊全液压精轧机,设有液压厚度自动控制技术(AGC),保证带钢厚度精度;工作辊辊形、窜辊和弯辊的板型控制技术,保证带钢的板型和平直度控制,实现自由程序轧制,降低辊耗;设有带钢冷却保证带钢的性能;精轧机之间采用液压活套,使带钢在微张力状态下进行轧制,保证带钢厚度和宽度精度;工作辊换辊设有快速换辊装置,减少工作辊换辊时间,提高轧机有效作业率。

(7)输出辊道辊子表面为硬质喷焊层、光滑耐磨,避免带钢表面擦伤,提高辊子寿命。

(8)层流冷却装置能根据带钢温度、厚度、钢种及轧制速度,控制开启的喷水组数和调节水量,将带钢由终轧温度冷却至所要求的卷取温度。

(9)卷取机采用全液压四助卷辊地下卷取机,带自动踏步控制功能(AJC),保证钢卷的卷形质量;卷取机前面设有短行程控制的液压侧导板,保证严格地对中带钢,改善卷形。

5 结束语

波兰2 250 mm 热带钢轧机具有世界上先进的整体装机水平,中国二重与西门子-奥钢联公司合作,成功制造了波兰2 250 mm 热带钢轧机生产线,充分体现出中国二重在冶金设备的生产制造方面已经达到世界先进水平,将为二重集团公司推进国际化、实施大外贸赢得广阔的国际市场。

[1]中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2002.