850 mm 热轧中宽带生产线的设计

杨瑞宇

(中国第二重型机械集团公司设计研究院,四川 618000)

从20 世纪90 年代到现在,国内先后建成了8 条850 mm 及其相近规格的热轧中宽带生产线,由于产品定位以及项目投资等方面的考虑,多数企业在建设这些中宽带生产线时,选择的设备技术水平普遍落后于同期建设的宽带钢生产线[1]。近年来,随着我国民营企业不断向高端钢铁产品市场的拓展,新建的中宽带生产线的装备技术水平越来越先进,与早期建设的中宽带生产线相比,呈现出明显的升级换代趋势。

1 福建鼎信850 mm 中宽带轧线概况

2010 年3 月,福建鼎信实业有限公司开始建设850 mm 热轧不锈钢生产线,该生产线设计年产不锈钢100 万吨,中国二重负责轧线机械、液压成套设备设计供货,北科大、金自天正负责轧线电气设备设计供货,该生产线预计将于2011 年底前投入使用。

1.1 产品品种及原料

产品均为不锈钢,品种有:奥氏体、铁素体、马氏体不锈钢等,规格:厚2.2 mm~6 mm、宽500 mm~730 mm、钢卷内径为∅762 mm、钢卷外径为∅1 050 mm~1 750 mm、最大单位宽度卷重13 kg/mm,最大卷重9.5 t。原料全部为不锈钢连铸坯,厚140 mm~160 mm,宽485 mm~730 mm,长5 m~10 m,最大坯重9.5 t。

1.2 轧线工艺布置

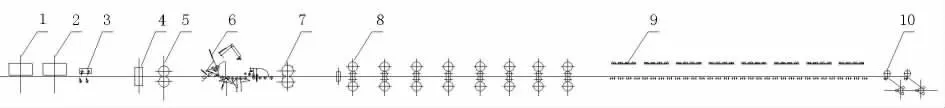

轧线工艺流程:连铸坯—称重—加热—出炉除鳞—粗轧—粗轧除鳞—热卷箱—切头尾—精轧—卷取—称重—人工打捆—入库,轧线工艺布置如图1 所示。

2 关键设备重要结构及力能参数

2.1 粗轧除鳞箱

粗轧除鳞箱设置的喷嘴出口压力不低于30 MPa,设置有上下各2 排共4 根集管,上下集管距离连铸坯的高度可以人工加垫调整。

2.2 E1 立辊轧机

E1 立辊轧机为全液压侧压吸附式立辊轧机,由2 台上置式立式电机通过1 台主减速器来传动轧辊,两侧机械同步,轧机两侧各由2 个AWC 缸和1 个平衡缸调整轧辊的开口度,设备主要技术参数见表1。

图1 轧线工艺布置图Figure 1 Processing layout of rolling line

表1 E1 立辊轧机技术参数Table 1 Technical parameters of E1 edger mill

表2 R1 二辊轧机技术参数Table 2 Technical parameters of R1 two-high rolling mill

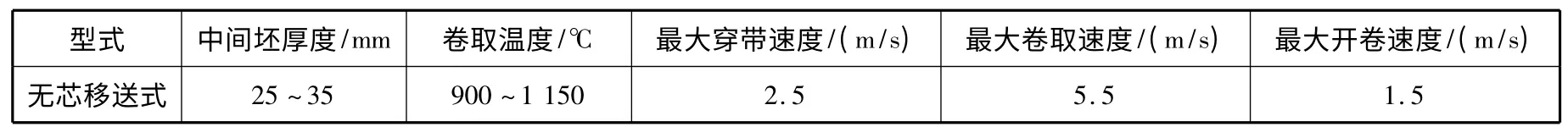

表3 热卷箱技术参数Table 3 Technical parameters of hot coil box

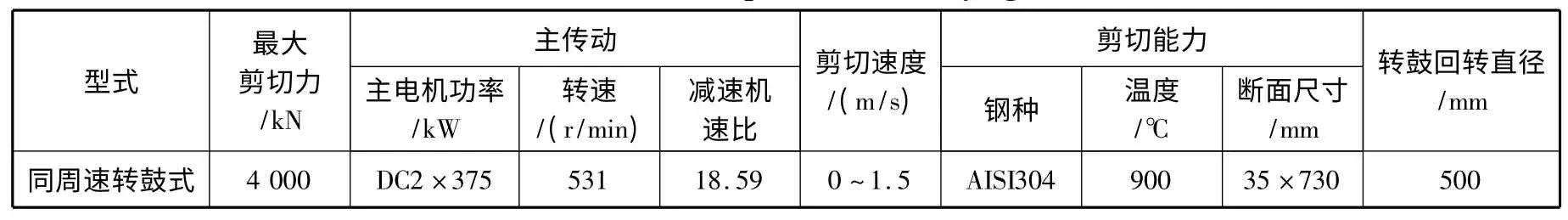

表4 飞剪技术参数Table 4 Technical parameters of flying shear

2.3 R1 二辊轧机

R1 二辊轧机采用2 台主电机通过万向接轴直接传动工作辊,轧机顶部设置有电动压下装置,下部设置换辊滑座,由人工加垫调整轧制线标高,在入、出口侧设置有上下导卫装置,在入口还设置有一组上、下固定的除鳞集管,轧机的工作辊换辊通过液压缸推拉方式在主轧跨内进行,设备主要技术参数见表2。

2.4 热卷箱

热卷箱为无芯移送、带隔热板式的热卷箱,分成卷取工位和开卷工位两大部分,卷取站和放卷站可同时工作,保温侧导板上填充有保温材料,设备主要技术参数见表3。

2.5 切头飞剪

切头飞剪型式为同周速转鼓式飞剪,由2 台电机通过1 台带有飞轮的减速机传动下转鼓,再通过分配齿轮和同步齿轮带动上、下转鼓作相对转动,完成对中间坯头尾的剪切。头尾剪刃180°布置,切头用圆弧剪刃,切尾用直剪刃。剪刃的更换采用在线更换的方式,设备主要技术参数见表4。

2.6 F1~F8 精轧机组

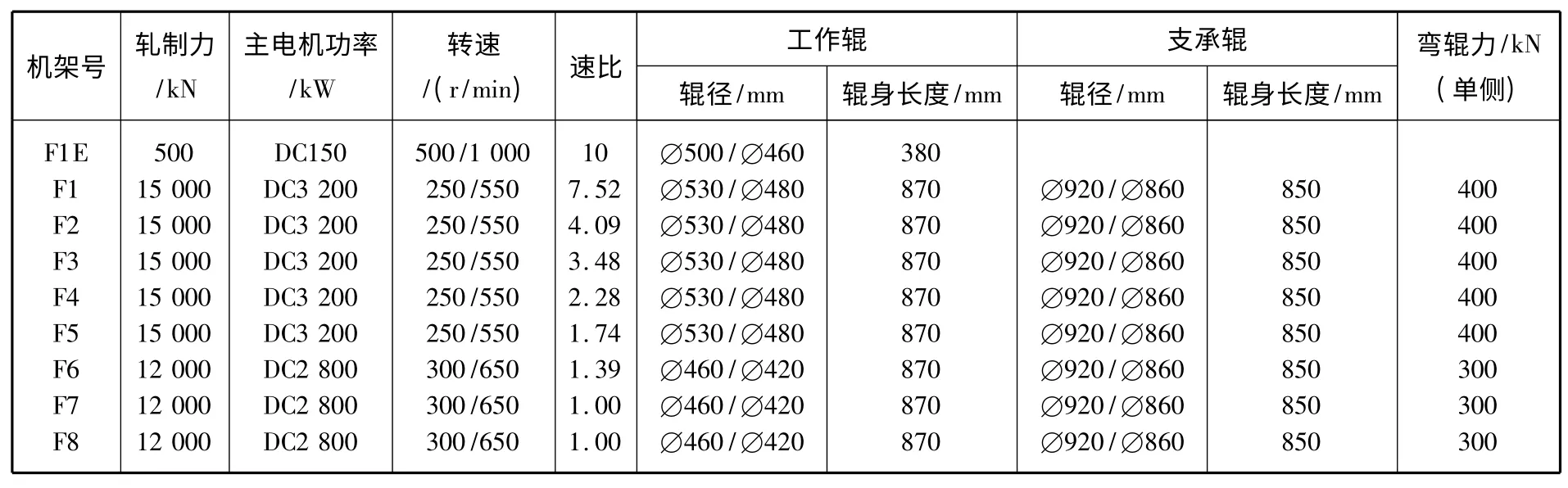

F1~F8 精轧机组为全液压、带正弯辊的8 机架四辊不可逆连轧机,入口设置有F1E 立辊轧机,传动型式为上传动电机上置式,由1 台立式电机通过1 台减速器来传动万向接轴、驱动轧辊进行轧制,采用全液压侧压结构。F1~F6 精轧机是由主电机通过主联轴器、复合减速机、鼓形齿接轴传动上下工作辊,F7、F8 辊精轧机是由主动电机通过主联轴器、人字齿轮机座、鼓形齿接轴传动上下工作辊。每台精轧机上部设有液压AGC 装置,中部设有液压弯辊装置,下部设有液压阶梯垫装置,在F1~F7 轧机后设有电动活套装置。精轧机组设有快速换辊装置,工作辊、支承辊换辊均在主轧跨内进行。工作辊换辊装置由液压缸推拉+横移装置组成,支承辊换辊采用液压缸拉出的形式,设备主要技术参数见表5。

2.7 层冷装置

层冷装置预留有层流冷却装置,由高位水箱供水,长度方向上分成9 组粗调和2 组精调,最大耗水量3 500 m3/h,供水水压达0.07 MPa。

表5 精轧机组技术参数Table 5 Technical parameters of finish rolling mill

表6 卷取机技术参数Table 6 Technical parameters of coiler

2.8 卷取机

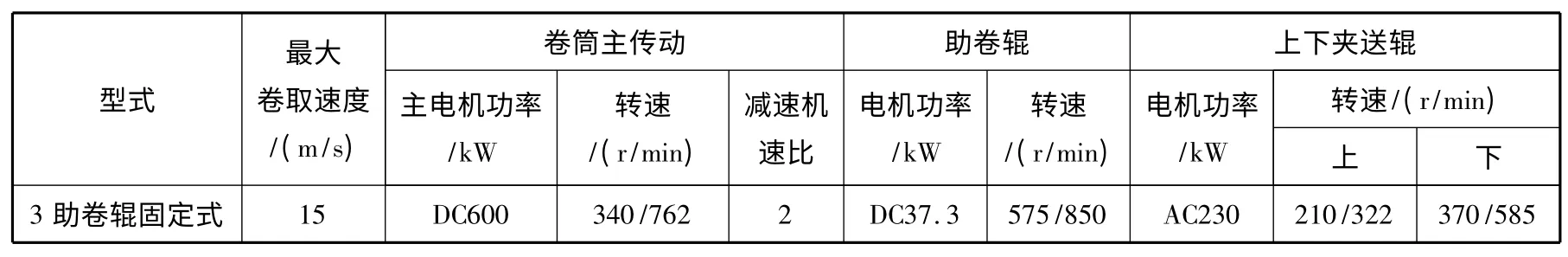

卷取机为全液压地下卷取机,电机通过主减速器带动卷筒旋转;卷筒由伺服缸驱动无极涨缩。3 个助卷辊由电机通过万向接轴直接驱动旋转,助卷臂由伺服缸驱动调整辊缝,卷取机入口设置有牌坊式的夹送辊,上辊由伺服缸驱动调整辊缝,设备主要技术参数见表6。

3 主要设计创新点

(1)除鳞喷嘴工作压力达30 MPa,设置有粗轧除鳞箱、R1 轧机入口2 个除鳞点,且粗轧除鳞箱上下集管高度可人工调整,当打击距离为130 mm 时,打击力已达2.2 MPa。

(2)选用带有长行程AWC 缸的立辊轧机,最大检修开口度达1 200 mm,既可实现AWC、SSC功能,又便于换辊操作。

(3)选用高刚度强力二辊轧机,单位轧制力达23.5 kN/mm;轧机立柱断面达3 500cm2,主电机功率达3 500 kW,较同规格轧机大25%~30%。

(4)选用无芯移送式热卷箱,最大卷取不锈钢厚度达35 mm,无芯移送可避免有芯移送产生的内层黑印、保温侧导板的隔热层可减少中间坯边部温度损失,提高成品收得率。

(5)选用剪刃成180°布置的同周速转鼓式飞剪,最大剪切力已达4 000 kN,可连续碎断中间坯。

(6)选用带有长行程侧压缸的F1E 立辊轧机,既可实现侧压功能,又便于换辊操作。

(7)选用强力8 机架全液压精轧机组,大大优化了轧制高强不锈钢时的负荷分配,F1 轧机单位轧制力已达17.2 kN/mm;主电机功率已达3 200 kW,较同规格轧机大30%~35%;设有液压AGC、工作辊弯辊系统、液压阶梯垫装置;并设有电动活套使带钢在微张力、恒张力状态下进行轧制。

(8)选用全液压地下卷取机组,设有伺服压下夹送辊;卷筒为无级涨缩式,助卷辊具有AJC功能,涨缩缸和旋转接头采用分体式结构。

4 结语

鼎信850 mm 热轧中宽带生产线机械设备总重仅4 400 t,但在设备设计中引入了多项热轧宽带钢生产的最新技术,代表着目前国内中宽带生产线设备的最新技术水平。

[1]彭东.热轧中宽带钢生产线工艺与装备的比较.轧钢,2009(3).