中厚板轧机机架辊问题分析及改进建议

李 峰 张伟亮 安开场

(二重集团(德阳)重型装备股份有限公司设计研究院,四川 618000)

机架辊布置在轧机入口和出口侧,在轧制过程中与主轧机联系最为紧密,主要用于配合轧机进行可逆轧制并运送轧件。由于其特殊的作用以及在轧制过程中承受冲击负荷、热辐射和氧化铁皮、油水侵蚀,并且由于设备布置位置的限制,机架辊传动轴较长,在传动过程中甩轴现象严重而导致的机架辊轴承非正常受力转动,所以机架辊的使用寿命长短问题已经成为制约钢铁生产的重要环节之一。在此,就某钢铁公司3 800 mm 现场使用暴露出来的问题从技术层面对机架辊提出改进建议。

1 机架辊结构特点

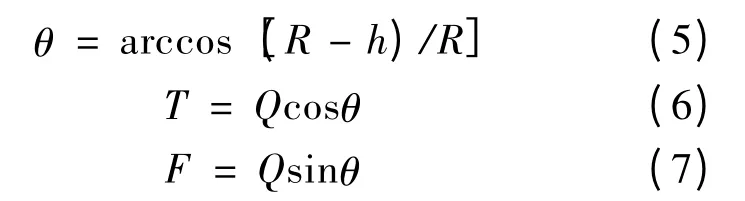

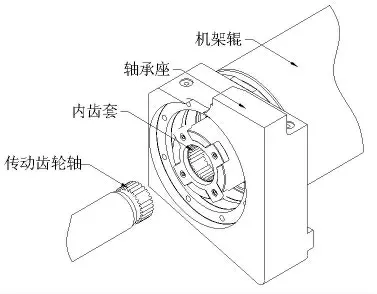

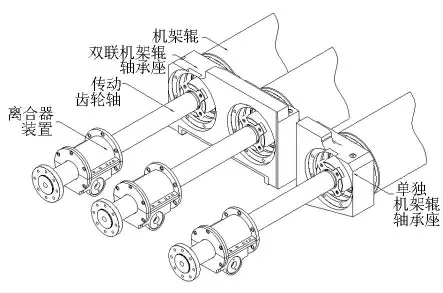

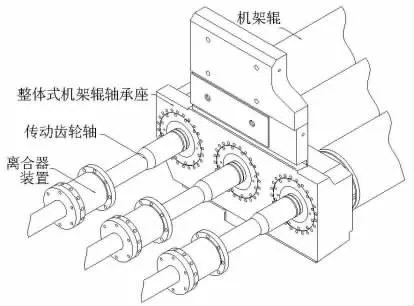

该3 800 mm 中厚板轧机是新建的一条完全国产化的现代化中厚板轧机生产线,其机架辊的布置采用传统的的结构型式,即机架辊由辊子装配、传动装置、离合装置、润滑冷却装置等组成,采用单独传动型式。辊子装配包含轴承座、轴承、辊子以及内齿套,其中靠近轧机内侧2 根辊子采用双联轴承座,最外侧辊子采用单独轴承座;传动装置主要由传动电机、传动轴、传动齿轮轴等组成;中间2 根机架辊的传动轴穿过传动侧机架立柱上的孔进行传动,最外侧传动轴通过把合在传动侧机架上的支架进行支撑;设置有专门的离合器装置,在换机架辊时引导传动齿轮轴与内齿套脱离,以方便更换机架辊。主要技术参数见表1。

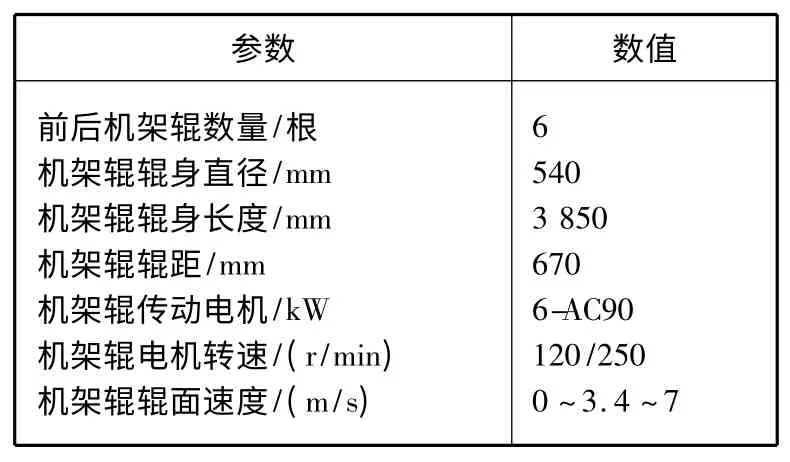

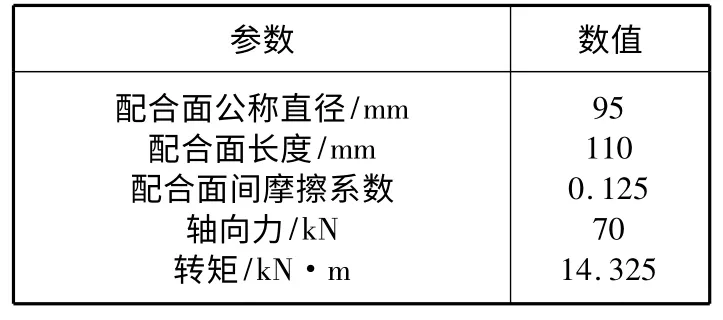

表1 主要技术参数Table 1 Main technical parameters

2 机架辊常见问题

板坯轧制过程中轧件的扣头对机架辊的冲击、大量水及氧化铁皮的存在以及润滑不良等现象,引起机架辊部分的问题如下:

(1)机架辊轴承设计能力不足,无法满足轧钢过程中的冲击而导致的轴承损坏或寿命极短。

(2)机架辊轴承缺油导致损坏。

(3)轧制时,钢坯扣头撞击机架辊而致轴承损坏、甚至机架辊断裂。

(4)封闭环境差,小块氧化皮和冷却水不能进行有效的密封、隔离,造成轴承不正常磨损或堵塞轴承座进油口,导致轴承缺油。

(5)内齿套与传动齿轮轴在更换时(主要是安装新辊时)无法有效对齿,更换时间长。

(6)最外侧机架辊由于支撑位置及受载情况,易发生传动轴与传动齿轮轴松脱现象。

(7)内齿轮与传动齿轮轴形成粘接,无法拉出传动齿轮轴,导致换辊时间加长甚至在极端情况下必须破环轴承座等部件来满足机架辊的更换。

3 问题分析及改进措施

3.1 轧件水平冲击对机架辊的影响

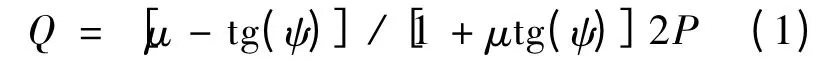

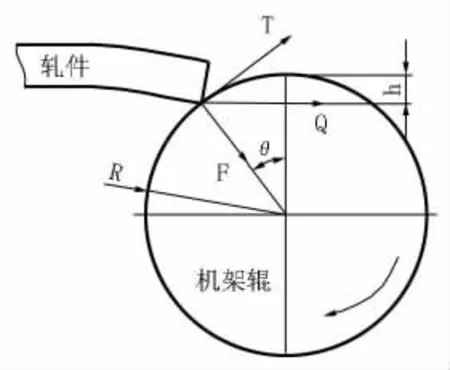

首先从设计方面消除轴承使用存在的隐患,对轧制过程中钢板扣头、甩尾对机架辊造成的冲击进行合理、必要的分析。此冲击力对机架辊辊子、轴承的影响是主要的,而其它不利因素则是次要的。此处可根据塑性变形与轧制原理及强迫制动法(即在轧件后端作用一制动力Q,强迫轧件在轧辊间停下来,在开始打滑的瞬间测定制动力Q、轧制力P,见图1)计算轧件水平方向冲击力:

式中,Q 为轧件水平冲击力(kN);P 为轧制道次轧制力(kN);ψ 为轧制力作用点对应的中心角(度)。

轧制力作用所对应的中心角大小受很多因素的影响,比如变形区特征参数l/hm、摩擦系数μ、变形程度ε、润滑条件等。详细推导可根据柯洛辽夫或者西姆斯关于力臂系数来确定。一般认为轧制力作用点位于接触弧的中点,即:

式中,△h为道次压下量(mm);D 为轧辊直径(mm);a 为咬入角(度)。

综合式(1)、式(2),轧件水平冲击力演化为:

Q=[μ-tg(a/2)]/[1+μtg(a/2)]2P(4)

图1 强迫制动示意图Figure 1 Schematic drawing of braking forcedly

根据该公司现场使用情况并结合工艺方案,该轧机工作辊直径D=1 210 mm~1 110 mm,计算取值D=1 210 mm,道次压下量一般在25 mm以下,沉重道次轧制力约为30 000 kN。根据斯米尔诺夫关于轧制过程摩擦系数的确定公式,并结合实际轧制工况,摩擦系数μ=0.27~0.34,计算时取μ=0.3。

将以上参数带入式(4)中,可得出该轧制道次轧件水平冲击力Q=11 516.9 kN。

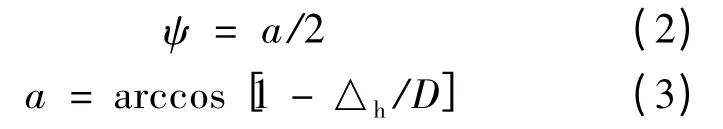

根据现场使用情况,轧件对机架辊的冲击出现在轧件扣头下弯后头部低于机架辊上辊面10 mm位置处,以此位置进行机架辊受力分析,见图2。

图2 轧件头部下弯撞击机架辊受力图Figure 2 Force diagram of breast roll struck by rolled piece head when down bending

由受力分析可得出:

式中,T 为机架辊辊面的切向分力(kN);F 为指向机架辊中心线的法向分力(kN);θ 为受力角度(度)。h=10 mm,R=540/2=270 mm。根据式(5)、式(6)、式(7)可得出:切向力T=11 090 kN,法向力F=3 105 kN。

根据上述分析计算结果,对机架辊撞击时的切向分力T 转化为使机架辊转动的力,而法向分力F 则对机架辊以及轴承产生冲击,故机架辊轴承按动载荷应不小于F/2(即1 552.5 kN)来选取设计,机架辊的强度亦应按此法向分力来校核。

3.2 润滑条件对轴承寿命的影响

针对机架辊轴承缺油导致的设备故障,根据以往设计经验,并结合机架辊实际使用工作条件,建议采用进口球面滚子轴承,轴承采用集中干油润滑,专门为机架辊轴承设立独立的干油润滑站,充分保证干油的供给。使用现场应制定详尽的点检制度,定期检查干油管路,防止管路由于烘烤而发生的阻塞现象。从安装使用角度,应采用轴承加热器等先进装备,合理控制轴承承载装配温度,确保轴承安装精度。个别钢厂采用油气润滑系统进行轴承润滑,反映效果良好。同时随着智能干油集中润滑系统的开发及广泛应用,机架辊轴承采用智能干油润滑可实时显示润滑点供油状况、解决轴承油脂的不足或过量问题,保证少量而高效率、高频率的系统供油,从而有效解决轴承润滑问题,提高轴承使用寿命。

3.3 控制方式对机架辊的影响

对于轧件扣头对机架辊的冲击,应从工艺控制角度进行考虑。比如,在个别轧制道次改常见的三档咬钢为二档恒速轧制,从而减轻轧件产生的冲击,延长机架辊寿命;采用“雪橇式”轧制工艺,利用上下辊转速不同,减少轧件的扣头现象;采用计算机进行跟踪主机在轧制过程中各力能参数的变化,从而掌握主电机在轧制过程中的动态速降、动态恢复时间,采用相应的调速手段保持轧制稳定来有效降低机架辊受到的冲击。

3.4 密封条件对机架辊的影响

由于大量水及氧化铁皮的存在,对轴承寿命是一个严重的考验,要提高机架辊的寿命,解决轴承的防水及防止杂物进入是关键;如图3,以往轴承密封多采用内侧迷宫、外侧橡胶密封防水、防尘,无法保护轴承,造成轴承的使用寿命极短。为此,对轴承密封型式进行改变。改进后的防水、防尘形式为轴承内侧设置进口防尘圈,作为第1 道障碍,有效防止杂物进入;改变透盖结构,在透盖内侧使用唇口朝外的双旋转轴封,作为第1 道防水措施并能阻止剩余杂质进入,透盖外侧设置橡胶圈,作为第2 道防水措施;轴承外侧端盖另设置有骨架油封可有效防止外侧水渗入轴承部位。

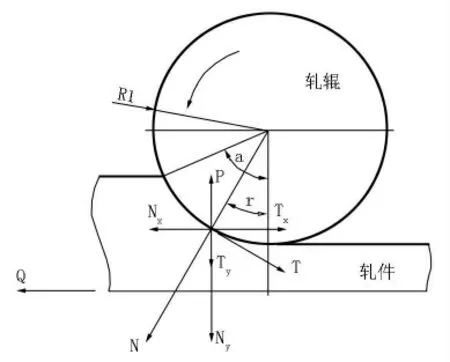

3.5 传动结构对机架辊的影响

机架辊内齿套与机架辊采用十字键结构,内齿套装卡在机架辊端面并通过螺钉连接(见图4);机架辊电机通过安装在内齿套中的传动齿轮轴带动机架辊转动见图5。

图5 内齿套与传动齿轮轴连接图Figure 5 Connection diagram of internal gear sleeve and driving gear shaft

由于机架辊可逆运转并承受冲击载荷,现场反馈内齿套在使用过程中因螺钉切断或松脱使内齿套掉出轴承座端面,卡在机架与轴承座之间,形成卡阻,造成轧钢事故。针对此情况,将内齿套与机架辊十字键改为紧连接并将螺钉级别提高,增加螺钉强度,安装完成后将内齿套焊接紧固到机架辊断面上,防止内齿套在安装槽内的相对位移引起的无法对齿及螺钉松脱事故;另外,为了消除轧钢过程中内齿套与传动轴齿轮的粘连现象,建议内齿套及传动齿轮轴采用合金结构钢,调质处理,提高其强度,并将内齿套两侧与齿轮轴连接端面各加工一段卸载区,防止齿轮端部压嵌。通过以上措施可有效减少换辊时间,提高轧机产量。

3.6 轴承座结构及联结对机架辊的影响

分体式轴承座的特点是最外侧机架辊采用单个轴承座、内侧两机架辊使用双联轴承座,见图6,相对而言最外侧单个机架辊轴承座的支撑环节非常薄弱,加之在咬钢、抛钢瞬间其受冲击力很大,造成轴承座的松动,影响传动齿轮轴与传动轴之间的过盈连接强度,导致连接失效,无法传递力矩。对此,目前较为常见的结构是将分体式轴承座改为整体轴承座(见图7),将最外端机架辊的冲击有效的通过内侧轴承座分解、分担。

图6 分体式轴承座示意图Figure 6 Schematic drawing of sperating bearing chock

图7 整体式轴承座示意图Figure 7 Schematic drawing of solid bearing chock

另外,应根据理论计算同时结合现场实际情况调整内齿套与机架辊轴端的过盈连接强度,具体通过改变过盈量来实现。包容件传动轴材料和被包容件传动齿轮轴的材料是42CrMo。传动齿轮轴的相关参数见表2。

表2 传动齿轮轴的相关参数Table 2 Relative parameters of driving gear shaft

(1)过盈联结传递负荷所需的最小过盈量δmin。传递负荷所需的最小有效过盈量δemin=0.172 mm,考虑压平量的最小过盈量δmin=0.182 mm。

(2)过盈联结不产生塑性变形所容许的最大有效过盈量δemax。包容件不产生塑性变形所容许的最大直径变化量eamax=0.09 mm,被包容件不产生塑性变形所容许的最大直径变化量eimax=0.024 mm,过盈联结不产生塑性变形所容许的最大有效过盈量δemax=0.114 mm。

按照上述计算,δmin>δemax,过盈量选择无法成立,故需提高包容件材料的力学性能来保证实际扭矩的传递。

将包容件材料改为42CrMo 并经调质处理,可得δmin=0.182 mm,δemax=0.316 mm。所以过盈量选择0.182 mm≤δ≤0.316 mm 即可。

根据用户现场实际安装能力并从经济性角度考虑,实际有效最大过盈量设定为δ=0.24 mm,此时包容件只需加热到280℃即可,在此工况下联结能力可满足传递力矩要求并能承受一定的轴向负荷,同时不会引起包容件、被包容件的塑性变形,满足强度条件。

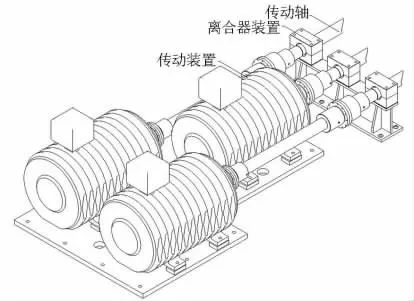

3.7 传动轴甩尾的控制

传动轴甩动现象的控制:由于结构形式以及设备布置的限制,机架辊传动轴设置较长,在轧钢过程中传动轴出现大的不规则的径向甩动,造成机架辊轴承的非正常损耗乃至损坏,鉴于此种情况,在电机联轴器靠近轧机端设置传动轴支撑座有现实意义;设置支撑座见图8。支撑座上、下半环可采用普碳钢Q235-A 制作,支撑环采用常规聚四氟乙烯板加工;整体结构简单,用户现场制作方便,使用材料易采购,并可对传动轴的甩动起到抑制作用。

图8 传动轴支撑座示意图Figure 8 Schematic drawing of driving shaft support

4 结论

从受力分析、结构设计、工艺控制、设备强度、连接条件等几个方面对现场使用过程中机架辊暴露出来的问题进行了分析,并针对各种问题提出了改进方案及应对措施。

该3 800 mm 中厚板轧机机架辊结构、轴承密封、传动能力、传动轴甩动控制经改进后,基本没有出现使用不良的情况,换辊周期大大加长,换辊时间比以前大大减少,工人劳动强度降低,取得了良好的经济效益。