粉煤灰漂珠/镍–钴–磷磁性复合材料的制备与表征

庞建峰

(淮阴工学院,江苏 淮安 223001)

【化学镀】

粉煤灰漂珠/镍–钴–磷磁性复合材料的制备与表征

庞建峰

(淮阴工学院,江苏 淮安 223001)

采用化学镀法制备得到漂珠/Ni–Co–P磁性复合材料。研究了Ni2+和Co2+的摩尔比、NaH2PO2·H2O浓度和pH对镀层成分及镀覆速率的影响,得到漂珠表面化学镀Ni–Co–P合金的最佳工艺为:n(Ni2+)∶n(Co2+)= 1∶1,NaH2PO2·H2O 0.20 mol/L,pH = 9.0。利用扫描电镜、能谱仪、X射线衍射仪及振动样品磁强计对化学镀前后漂珠的表面形貌、成分、结构及磁性能进行了表征。结果表明,化学镀后漂珠表面包覆了均匀致密的Ni–Co–P合金镀层。经不同温度热处理后,镀层由非晶相结构转变为晶相结构。漂珠/Ni–Co–P复合粉体具备软磁材料的特性。随着镀层钴含量的增大和热处理温度的升高,复合粉体的磁性能得到明显改善。

粉煤灰漂珠;镍–钴–磷合金;化学镀;沉积速率;微观结构;磁性

Author’s address:Huaiyin Institute of Technology, Huai’an 223001, China

1 前言

新型高效的电磁波吸收材料已成为各国民用防电磁辐射和军事装备隐身等技术领域研究的热点。目前国内外广泛使用的吸波材料主要有镍、钴等金属粉末及铁氧体微粉,但这些材料大多存在价格高、密度大、吸收频带窄等缺点。因此,研制新型、廉价、轻质的吸波材料成为现代材料工作者面临的挑战之一[1-3]。

粉煤灰漂珠是燃煤电厂排出的一种具有中空、质轻、无毒,分散性及稳定性好,强度高,耐高温等性能优异的球形颗粒,其主要成分为SiO2和Al2O3。漂珠通常作为复合材料的填料使用,不仅能降低基体的密度,还可提高基体的强度、耐磨性、绝缘性等性能,因而广泛应用于建材、塑料、涂料、冶金、航海、航天等领域[4-5]。与金属及铁氧体微粉相比,漂珠密度较小,如果对其表面进行金属化处理,制备出新型轻质的复合磁性粉体,则可取代密度较大的金属和铁氧体作为吸波材料或屏蔽材料的填料。材料表面改性技术有多种,如磁控溅射、物理化学气相沉积、真空溅射、化学镀等,其中化学镀法因设备简单、操作方便、镀层均匀致密而成为目前最常用的表面改性方法[2,6-8]。但由于漂珠的主要组成是莫来石和石英,不具有导电和导磁性能。因此,在化学镀前必须进行活化处理,使其表面形成一定的催化活性中心,才能触发化学镀反应。早期对漂珠进行活化主要采用钯盐活化法[9-11],需消耗较多的贵金属,且工艺复杂,成本较高。本研究以热电厂粉煤灰漂珠为基材,以较廉价的硝酸银为活化剂,采用化学镀法在漂珠表面镀覆Ni–Co–P合金层,制备了质轻、性能稳定的磁性复合粉体吸收剂,分析了不同因素对镀层成分及镀覆速率的影响,并对复合材料的形貌、结构和磁性能进行了表征。

2 实验

2. 1 原料与试剂

原料:粉煤灰漂珠(粒径80 ~ 120 μm,密度0.5 ~0.7 g/cm3,外观呈灰白色)。

试剂:硝酸银,酒石酸钾钠,硫酸镍,硫酸钴,次磷酸钠,柠檬酸三钠,硫酸铵,偶联剂KH550,盐酸,氨水,乙醇等均为市售分析纯。

2. 2 仪器与设备

所用仪器:BS224S型电子分析天平(德国Sartorius公司),85-2型磁力加热搅拌器(金坛荣华仪器设备公司),GZX-9140 MBE型数显鼓风干燥箱(上海博迅医疗设备厂),SX-5-12型箱式电阻炉(天津泰斯特仪器有限公司),S-3400NII型扫描电镜(SEM,日本日立公司),EX-250型能谱仪(EDS,日本日立公司),X’TRA型X射线衍射仪(XRD,瑞士ARL公司),7304型振动样品磁强计(VSM,美国Lakeshore公司)。

2. 3 试样制备

2. 3. 1 预处理

将粉煤灰漂珠置于10%(体积分数)的HCl溶液中清洗 15 min;在乙醇和超纯水的混合溶剂[w(乙醇)= 95%]中加入偶联剂KH550,搅拌水解20 min后加入酸洗漂珠,75 °C下磁力搅拌2 h;过滤出漂珠,乙醇清洗,烘干。漂珠在上述溶液中的质量浓度均为10 g/L。

2. 3. 2 活化

将5.0 g预处理过的漂珠加入到3.28 g/L的银氨溶液中,磁力搅拌10 min,随后将其放入8.75 g/L的酒石酸钾钠溶液中,室温下反应4 h后过滤出漂珠,超纯水清洗,烘干。

2. 3. 3 化学镀

化学镀Ni–Co–P合金的镀液组成为:NiSO4·6H2O 5.0 ~ 20.0 g/L,CoSO4·7H2O 5.6 ~ 22.5 g/L,NaH2PO2·H2O 21.2 ~ 63.6 g/L,Na3C6H5O7·2H2O 14.8 g/L,(NH4)2SO413.2 g/L。具体步骤如下:在一定浓度的NaH2PO2·H2O溶液中加入 2.0 g活化漂珠,室温下搅拌;将NiSO4·6H2O和CoSO4·7H2O溶于超纯水中(两者总浓度保持0.1 mol/L不变),依次加入Na3C6H5O7·2H2O和(NH4)2SO4搅拌混匀,得到化学镀液,用质量分数为25%的氨水调节镀液pH至7.0 ~ 11.0,随后将其加入上述含有漂珠的溶液中,85 °C下磁力搅拌90 min,待反应结束后过滤出漂珠,超纯水洗净并置于烘箱内烘干,即得Ni–Co–P/漂珠磁性复合材料。

2. 4 性能表征

镀覆速率按公式v = (m2− m1) / t计算。式中:v为镀覆速率(mg/h),m1和m2分别为化学镀前后漂珠的质量(mg),t为施镀时间(h)。采用箱式电阻炉对样品进行热处理,升温速率为10 °C/min,样品加热到预设温度后恒温1 h。采用扫描电镜观察粉体的微观形貌,加速电压为30 kV;用该电镜附带的能谱仪分析粉体的成分。采用X射线衍射仪分析样品的结构组成,Cu靶Kα射线,步进扫描,扫描速率为6°/min,扫描范围2θ = 10° ~ 80°。采用振动样品磁强计测试样品的磁性能,外加磁场强度范围为−796 ~ 796 kA/m。

3 结果与讨论

3. 1 不同因素对镀层性能的影响

3. 1. 1 Ni2+和Co2+摩尔比的影响

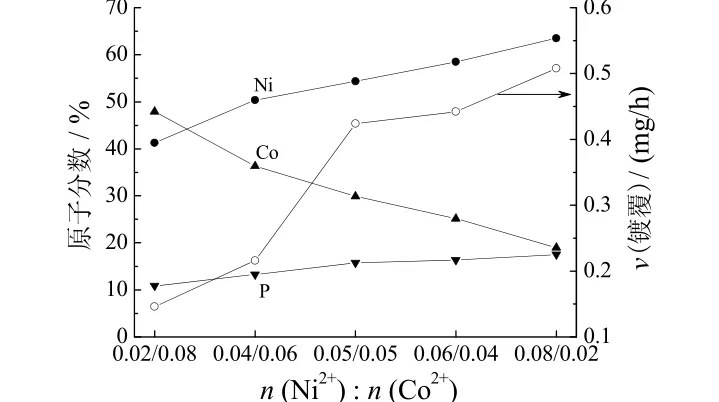

在保持 NiSO4·6H2O和 CoSO4·7H2O的总浓度为0.10 mol/L不变的前提下,n(Ni2+)∶n(Co2+)对镀层成分和镀速的影响如图 1所示,其他工艺条件为:NaH2PO2·H2O 0.20 mol/L,温度85 °C,pH = 9.0。

图1 Ni2+和Co2+的摩尔比对Ni–Co–P镀层成分及镀速的影响Figure 1 Effect of molar ratio of Ni2+ to Co2+on composition and deposition rate of Ni–Co–P coating

由图1可知,随镀液中n(Ni2+)∶n(Co2+)的增大,镀层中 Ni含量从 41.2%(原子分数,下同)增加到63.5%,Co含量从47.9%下降到19.0%,P含量则略有增加。T. Homma等[12]的研究表明,在以次磷酸钠为还原剂的化学镀过程中,磷更容易与镍实现诱导共沉积,所以磷含量变化趋势与镍相同。此外,随着 Ni2+浓度的增大,镀覆速率呈现增大的趋势,主要原因在于镍的电化学电位比钴高,在碱性镀浴中沉积速率快,更容易被还原。因此,增大镀液中镍盐的比例可提高镀覆速率,该结果与S. L. Wang等的报道[13-15]一致。

3. 1. 2 次磷酸钠浓度的影响

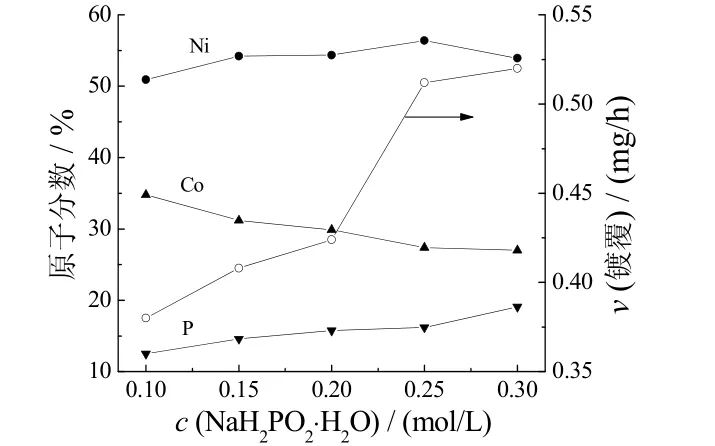

当NiSO4·6H2O为0.05 mol/L,CoSO4·7H2O为0.05 mol/L,温度为85 °C,pH = 9.0时,NaH2PO2·H2O对镀层成分和镀速的影响如图2所示。

图2 NaH2PO2·H2O浓度对Ni–Co–P镀层成分及镀速的影响Figure 2 Effect of NaH2PO2·H2O concentration on composition and deposition rate of Ni–Co–P coating

从图2可以看出,随着NaH2PO2·H2O浓度的增大,镀层中Ni含量先增后减,最高达56.4%;P含量从12.5%缓慢增加到19.1%,而Co含量则呈下降趋势。另外,随着NaH2PO2·H2O浓度的增大,镀速呈明显增大的趋势。其原因在于NaH2PO2·H2O是一种强还原剂,镀覆过程中会发生脱氢氧化反应而在催化表面析出电子,促使配位的Ni2+、Co2+在漂珠表面吸附还原而沉积;当NaH2PO2·H2O浓度增大时,水解能力和得电子能力增强,从而加快反应的进行。由上述分析得知,当镀液其他成分和条件保持不变时,还原剂NaH2PO2·H2O的浓度对镀层的成分和沉积速率有很大的影响。

3. 1. 3 镀液pH的影响

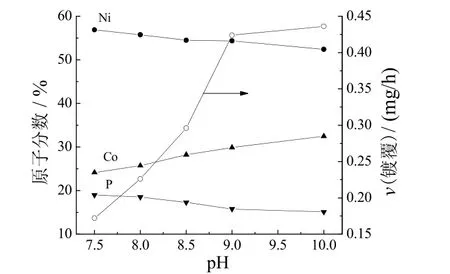

镀液pH对化学镀Ni–Co–P镀层成分及镀速的影响如图3所示,其他工艺条件为:NiSO4·6H2O 0.05 mol/L,CoSO4·7H2O 0.05 mol/L,NaH2PO2·H2O 0.20 mol/L,温度85 °C。

图3 pH对Ni–Co–P镀层成分及镀速的影响Figure 3 Effect of pH on composition and deposition rate of Ni–Co–P coating

由图3可知,随着pH增加,镀层中Ni含量从56.9%减小到52.4%,而Co含量从24.1%增大到32.5%,P含量呈略微下降趋势。提高镀液pH使还原能力增强,有利于还原电位较负的 Co2+沉积。因此,随镀液pH升高,镀层中的Co含量增加而Ni含量降低。此外,镀速随镀液pH的升高也发生明显变化。当pH <7.5时,反应速率极其缓慢,说明pH较低时基本不发生反应;pH从7.5升至9.0时,镀速呈线性增加的趋势;pH从 9.0升至10.0时,镀速增幅降低。另外,实验中还发现,pH >10.5时,镀液稳定性降低,在短时间内会发生自分解,甚至析出白色氢氧化钴沉淀,所以镀液pH也不宜过高。

由以上分析可知,漂珠表面化学镀Ni–Co–P的过程中,Ni2+和Co2+的摩尔比、NaH2PO2·H2O浓度和pH对镀层成分及镀覆速率影响较大。综合考虑各方因素,确定漂珠表面化学镀 Ni–Co–P合金的最佳工艺条件为:n(Ni2+)∶n(Co2+)= 1∶1,NaH2PO2·H2O 0.20 mol/L,pH = 9.0。

3. 2 微观形貌及成分分析

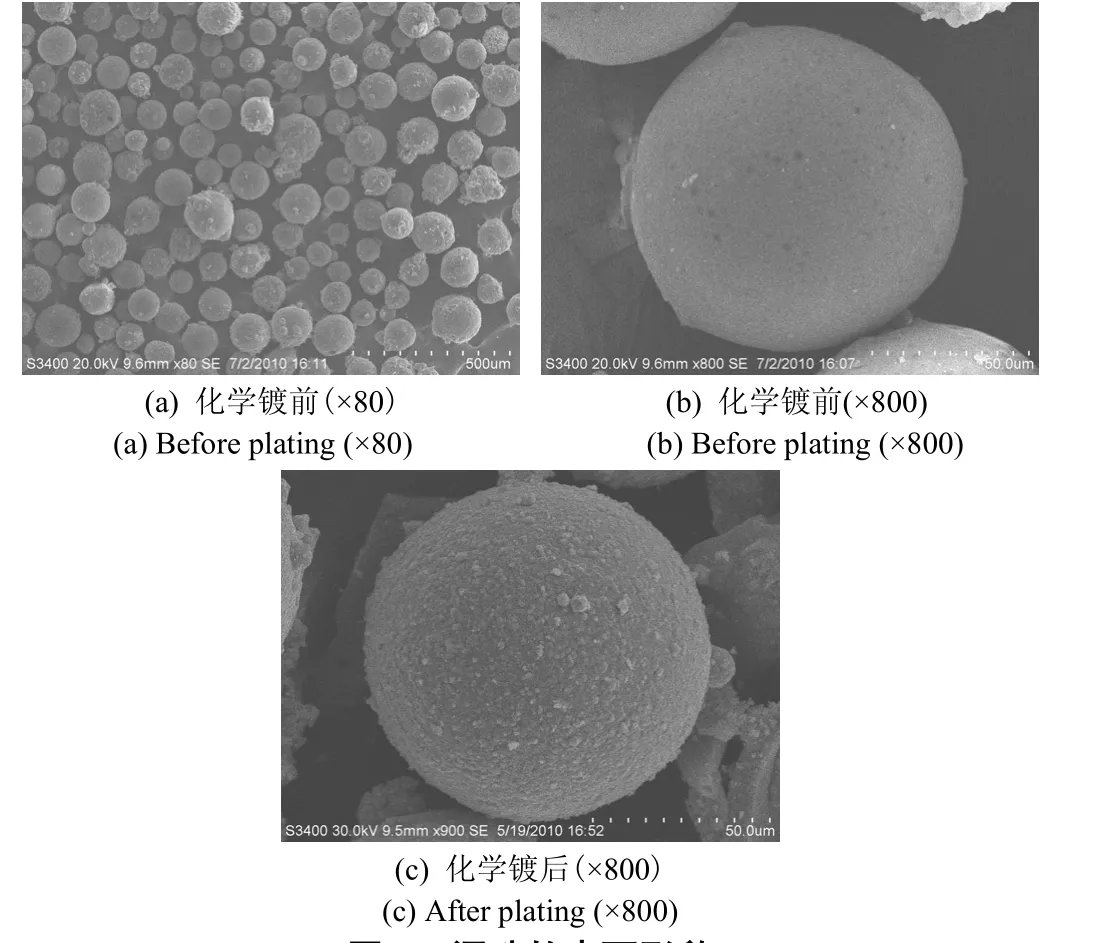

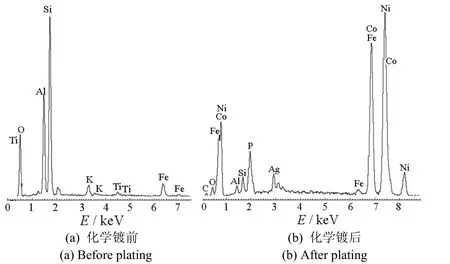

图4和图5分别为漂珠化学镀Ni–Co–P前后的微观形貌图和EDS分析结果。

图4 漂珠的表面形貌Figure 4 Surface morphology of fly ash cenospheres

图5 漂珠化学镀前后的能谱图Figure 5 Energy-dispersive spectra of fly ash cenosphere before and after electroless plating

由图4a和4b可以看出,原漂珠呈规整的球形,表面光滑,粒径在80 ~ 120 μm之间,分散性良好;从图5a可知,原漂珠表面主要由Si、Al的氧化物组成,同时还含有微量的K、Ti、Fe等元素,但无Ni、Co、P元素的存在。图4c为漂珠在NiSO4·6H2O 0.06 mol/L、CoSO4·7H2O 0.04 mol/L、NaH2PO2·H2O 0.20 mol/L、温度85 °C、pH = 9.0的条件下化学镀后的形貌。从图4c可知,漂珠表面包覆了一层致密、均匀而完整的镀层。

与图5a比较可知,图5b增加了明显的Ni、Co、P元素的特征峰,表明化学镀后漂珠表面含有大量的Ni、Co、P等元素;此外图谱中还出现了Ag元素特征峰,说明在活化过程中有单质Ag产生;其他微量元素的特征峰减弱,甚至消失,表明Ni–Co–P镀层对漂珠包覆完整,且达到一定厚度。

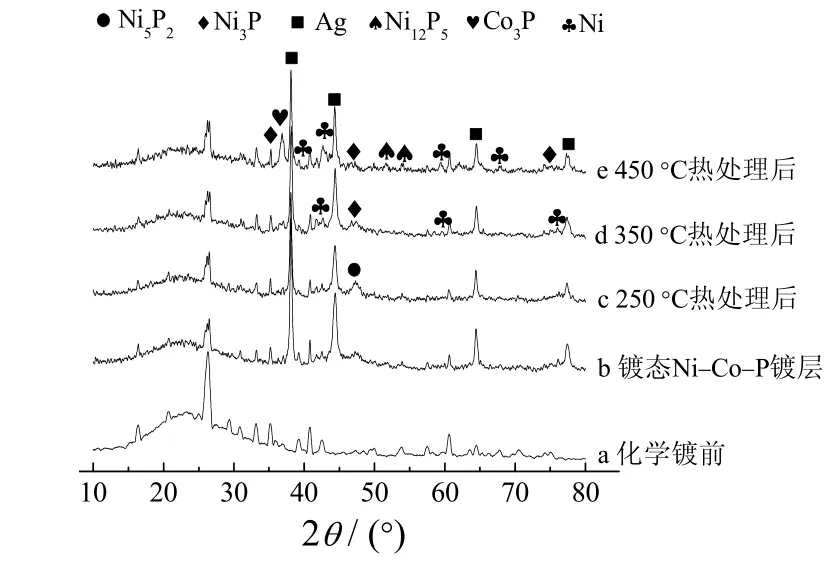

3. 3 结构组成

图6为化学镀Ni–Co–P前后漂珠及不同温度下热处理后粉体的XRD图谱。所用化学镀的工艺条件为:NiSO4·6H2O 0.05 mol/L,CoSO4·7H2O 0.05 mol/L,NaH2PO2·H2O 0.20 mol/L,温度85 °C,pH = 9.0。

图6 漂珠的XRD图谱Figure 6 XRD patterns of fly ash cenosphere

分析图6a可知,漂珠的结晶相主要是莫来石,同时含有少量石英,非晶相为玻璃体(主要为 Al2O3和SiO2)。与原漂珠的XRD图谱相比,图6b ~ e中在2θ = 38.1°、44.3°、64.4°、77.5°处出现了明锐的衍射峰,经标定证明是单质银的特征峰。这可以解释为:在活化过程中银原子沉积在漂珠表面得到晶化,而晶相银又很容易被XRD识别。漂珠化学镀Ni–Co–P后的XRD图谱(见图6b)中没有出现晶态的金属Ni、Co和其他金属间化合物的衍射峰,结合前述EDS图谱,表明镀态镀层为非晶态Ni–Co–P合金。粉体在250 °C下热处理1 h后(见图6c),镀层中出现了晶相Ni5P2;经350 °C下热处理1 h后(见图6d),发现镀层中Ni5P2衍射峰消失,出现了Ni和Ni3P的衍射峰;从图6e可以看出,粉体在450 °C下热处理1 h后,晶相Ni12P5和Co3P同步析出,且Ni和Ni3P的衍射峰更加尖锐,衍射强度明显增大,表明镀层在450 °C下基本完成了非晶相向晶相的转变。

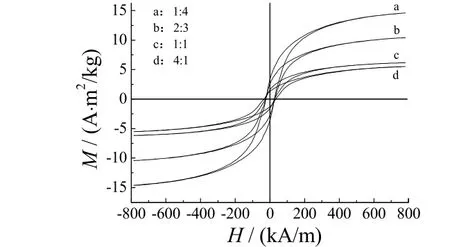

3. 4 磁性能分析

图7所示为当镀液中含NaH2PO2·H2O 0.20 mol/L时,在温度85 °C、pH = 9.0的条件下,Ni2+和Co2+的摩尔比对Ni–Co–P合金粉体磁性能的影响。根据磁滞回线可得出粉体的饱和磁化强度(Ms)、剩余磁化强度(Mr)及矫顽力(Hc)等磁性能参数。

图7 不同Ni2+与Co2+摩尔比时Ni–Co–P镀层的磁滞回线Figure 7 Magnetic hysteresis loops of Ni–Co–P coating prepared at different molar ratios of Ni2+ to Co2+

由图7可以看出,随着n(Ni2+)∶n(Co2+)的增大,粉体的 Ms和 Mr均降低,分别从 145.8 A·m2/kg和33.4 A·m2/kg降至55.2 A·m2/kg和12.8 A·m2/kg,Hc则略微增大。根据磁学理论,材料的Ms和Mr属于材料的基本常数,主要由物质成分所决定。单质镍和钴的Ms分别为544 A·m2/kg和167 A·m2/kg,钴的磁矩比镍高很多,因此,镀液中 Co2+浓度越高,所得镀层中钴的原子分数就越高,粉体的Ms和Mr就越大。这与文献[16]报道的结果一致。

图8为镀态及不同温度热处理后Ni–Co–P合金粉体的磁滞回线。其化学镀工艺条件为:NiSO4·6H2O 0.05 mol/L,CoSO4·7H2O 0.05 mol/L,NaH2PO2·H2O 0.20 mol/L,温度85 °C,pH = 9.0。

图8 不同温度热处理后Ni–Co–P镀层的磁滞回线Figure 8 Magnetic hysteresis loops of Ni–Co–P coating after heat treatment at different temperatures

从图8可以看出,Ms、Mr和Hc均随着热处理温度的升高而增大,分别从61.6 A·m2/kg、15.7 A·m2/kg和26.78 kA/m增大到 10.71 A·m2/kg、2.83 A·m2/kg和34.42 kA/m,结果与文献[17]类似。热处理后粉体的Ms和 Mr较镀态粉体有所增加是由于热处理过程中形成了磁性较强的单质Ni及金属间化合物(Ni3P、Ni12P5、Co3P等),从而提高了粉体的Ms和Mr。Hc属于非本征磁性能,它既与粉体的成分和相结构有关,又受镀层厚度、晶粒大小及晶体缺陷等因素的影响。镀态粉体的Hc小是因为Ni–Co–P镀层结构为非晶态,而热处理后镀层晶化成一些新的晶相,产生了晶界、相界等各种结构缺陷;这些内部缺陷增加了晶体内部的弹性应变场,对畴壁位移造成阻滞作用。材料内部的缺陷越多,则阻滞作用越大,Hc也越大[18]。在450 °C热处理后,Ni–Co–P非晶粉体已晶化得较充分,因而Hc也达到最大。总之,通过化学镀法制备的漂珠/Ni–Co–P磁性复合材料具有较高的饱和磁化强度和较低的矫顽力,具备软磁材料的特征,在微波吸收、电磁屏蔽、导电填料等领域有广阔的应用前景。

4 结论

(1) 镀液中 Ni2+和 Co2+的摩尔比、次磷酸钠浓度和pH显著影响镀层成分及镀覆速率。漂珠表面化学镀Ni–Co–P合金的最佳工艺条件为:n(Ni2+)∶n(Co2+)= 1∶1,NaH2PO2·H2O 0.20 mol/L,pH = 9.0。

(2) 漂珠表面经化学镀后,由均匀、致密的Ni–Co–P镀层完全包覆。镀态的Ni–Co–P为非晶相,经不同温度热处理1 h后,由非晶相转变为晶相。所得漂珠/Ni–Co–P复合粉体属于软磁材料,随镀层钴含量的增大和热处理温度的升高,复合粉体的磁性能得到明显改善。

[1] MENG X F, LI D H, SHEN X Q, et al. Preparation and magnetic properties of nano-Ni coated cenosphere composites [J]. Applied Surface Science, 2010, 256 (12): 3753-3756.

[2] YU X Z, SHEN Z G. The electromagnetic shielding of Ni films deposited on cenosphere particles by magnetron sputtering method [J]. Journal of Magnetism and Magnetic Materials, 2009, 321 (18): 2890-2895.

[3] MU G H, SHEN H G, QIU J X, et al. Microwave absorption properties of composite powders with low density [J]. Applied Surface Science, 2006, 253 (4): 2278-2281.

[4] TIWARI V, SHUKLA A, BOSE A. Acoustic properties of cenosphere reinforced cement and asphalt concrete [J]. Applied Acoustics, 2004, 65 (3): 263-275.

[5] 韩怀强, 蒋挺大. 粉煤灰利用技术[M]. 北京: 化学工业出版社, 2001: 3-9.

[6] LI Z B, DENG Y D, SHEN B, et al. Synthesis, characterization and microwave properties of Ni–Co–P hollow spheres [J]. Journal of Alloys and Compounds, 2010, 491 (1/2): 406-410.

[7] SHUKLA S, SEAL S, RAHAMAN Z, et al. Electroless copper coating of cenospheres using silver nitrate activator [J]. Materials Letters, 2002, 57 (1): 151-156.

[8] 刘家琴, 吴玉程, 薛茹君. 空心微珠表面化学镀Ni–Co–P合金[J]. 物理化学学报, 2006, 22 (2): 239-243.

[9] SHUKLA S, SEAL S, AKESSON J, et al. Study of mechanism of electroless copper coating of fly-ash cenospheres particles [J]. Applied Surface Science, 2001, 181 (1/2): 35-50.

[10] HE W B, ZHANG B L, ZHUANG H R, et al. Preparation and sintering of Ni-coated Si3N4composite powders [J]. Ceramics International, 2005, 31 (6): 811-815.

[11] ZHANG Q Y, WU M, ZHAO W. Electroless nickel plating on hollow glass microspheres [J]. Surface and Coatings Technology, 2005, 192 (2/3): 213-219.

[12] HOMMA T, KITA Y, OSAKA T. Electrochemical studies on the deposition process of electroless CoNiP films with graded magnetic properties [J]. Journal of the Electrochemical Society, 2000, 147 (11): 4138-4141.

[13] WANG S L. Electroless deposition of Ni–Co–B alloy films and influence of heat treatment on the structure and the magnetic performances of the film [J]. Thin Solid Films, 2007, 515 (23): 8419-8423.

[14] SANKARA NARAYANAN T S N, SELVAKUMAR S, STEPHEN A. Electroless Ni–Co–P ternary alloy deposits: preparation and characteristics [J]. Surface and Coatings Technology, 2003, 172 (2/3): 298-307.

[15] HUANG Y, SHI K, LIAO Z J, et al. Studies of electroless Ni–Co–P ternary alloy on glass fibers [J]. Materials Letters, 2007, 61 (8/9): 1742-1746.

[16] GAO Y, HUANG L, ZHENG Z J, et al. The influence of cobalt on the corrosion resistance and electromagnetic shielding of electroless Ni–Co–P deposits on Al substrate [J]. Applied Surface Science, 2007, 253 (24): 9470-9475.

[17] AN Z G, ZHANG J J, PAN S L. Fabrication of glass/Ni–Fe–P ternary alloy core/shell composite hollow microspheres through a modified electroless plating process [J]. Applied Surface Science, 2008, 255 (5): 2219-2224.

[18] 曹瑜琦, 俞宏英, 赵海军, 等. 退火处理对非晶态 Ni–P合金超细粉结构及磁性能的影响[J]. 功能材料, 2010, 41 (2): 296-299.

Preparation and characterization of electroless nickel–cobalt–phosphorus alloy-plated fly ash cenosphere magnetic composite //

PANG Jian-feng

A magnetic composite of fly ash cenospheres/Ni–Co–P was prepared by electroless plating. The effects of Ni2+-to-Co2+molar ratio, NaH2PO2·H2O concentration and pH on the composition and deposition rate of Ni–Co–P coating were studied. The optimal process parameters are as followers: molar ratio of Ni2+to Co2+1:1, NaH2PO2·H2O 0.20 mol/L, and pH 9.0. The obtained Ni–Co–P alloy coatings were characterized by scanning electron microscopy, energy-dispersive X-ray spectroscopy, X-ray diffraction and vibrating sample magnetometer. The results showed that the cenospheres are completely coated by uniform and compact Ni–Co–P alloy coatings. The structure of as-plated coating transfers from amorphous phase to crystalline after heat treatment at different temperatures. the cenosphere/Ni–Co–P composite exhibits soft magnetic properties, and its magnetic performances can be significantly improved by increasing the cobalt content in coating and the heat treatment temperature.

fly ash cenosphere; nickel–cobalt–phosphorus alloy; electroless plating; deposition rate; microstructure; magnetism

TQ153.2

A

1004 – 227X (2011) 11 – 0023 – 05

2011–06–10

2011–07–20

庞建峰(1976–),女,陕西宝鸡人,在读博士研究生,讲师,主要从事环境功能材料等方面的研究。

作者联系方式:(E-mail) pangjf@mail.hyit.edu.cn。

[ 编辑:周新莉 ]