重型卡车车架磷化工艺

叶法军*,孙少朋

(武汉材料保护研究所,湖北 武汉 430030)

重型卡车车架磷化工艺

叶法军*,孙少朋

(武汉材料保护研究所,湖北 武汉 430030)

重型卡车的车架材质主要由热轧板组成,其表面疏松、多孔,车架表面在脱脂、水洗、表调等工序中极易发黄、生锈。本文对前处理剂进行改进,使之适应热轧板的特性。研究了磷化液中Zn2+、Mn2+及Ni2+质量浓度对磷化膜表面形貌、膜重、P比(即Zn2Fe(PO4)2·4H2O与Zn3(PO4)2·4H2O之比)的影响,得出这几种离子的适宜用量为:Zn2+1.2 ~ 1.6 g/L,Mn2+0.4 ~ 1.0 g/L,Ni2+0.7 ~ 1.3 g/L。所得磷化膜不易生锈,磷化工艺与阴极电泳具有很好的配套性,极大地提升了重型汽车车架的涂装性能。

热轧车架;阴极电泳;脱脂;磷化;表面形貌

1 前言

目前国内重型卡车车架的电泳处理线绝大多数都是喷、浸结合的悬链输送,车架借助悬链的前进在脱脂、表调、磷化、电泳等各道工序的喷淋段或船型工作槽中进行化学反应。由于这种悬链生产线为全封闭通过式,只有少量的检修门和观察窗,所有的热量水雾都是通过抽风系统来解决,通道里的温度可达40 ~50 °C,湿度达95%以上,在这种高温高湿的环境中,车架在脱脂后的每个工序都极易生锈发黄,电泳后的车架很快就锈蚀露底。

要满足车架电泳的要求,必须改进前处理中的脱脂、表调、磷化配方及工艺参数。本文通过对前处理工段的深入剖析,改进前处理剂的配方及使用工艺,探索出了满足车架电泳的磷化工艺方案。

2 实验

2. 1 车架磷化的要求

阴极电泳漆作为车架涂装底漆,其泳透力高、耐蚀性强、槽液稳定等特点,是汽车涂装最基本的涂层要求。但是,与一般涂装方式相比,阴极电泳涂装过程中伴随有电化学反应,往往存在磷化膜的溶解、磷化膜与电泳漆膜配套不良等问题,从而影响漆膜附着力和耐腐蚀性能。磷化膜中 P相[Zn2Fe(PO4)2·4H2O]与H相[Zn3(PO4)2·4H2O]的比值称为P比,P比对阴极电泳时磷化膜的溶出率有很大的影响。P比高,阴极电泳时磷化膜的溶出率就低,P比低则溶出率高。磷化膜P比的高低对磷化膜–漆膜复合层的附着力和耐腐蚀性也有很大的影响。磷化膜的P比高,磷化膜–漆膜复合层的附着力和耐腐蚀性好。要获得较好的磷化膜–漆膜复合层的附着力和耐腐蚀性,磷化膜的P比要大于90%。

车架阴极电泳涂装对磷化膜的基本要求为:磷化膜均匀致密,晶粒尺寸在10 μm以下,P比90%以上,膜重2 ~ 3 g/m2;磷化膜与阴极电泳漆膜复合层的附着力达到1级(划圈法)、杯突值大于5 mm;磷化膜与阴极电泳漆膜复合层的耐盐雾试验(1000 h)单边腐蚀宽度小于2 mm。

2. 2 车架磷化的工艺过程

喷淋预脱脂─浸泡脱脂─喷淋水洗─浸泡水洗─浸泡表调─浸泡磷化─喷淋水洗─浸泡水洗─喷淋纯水洗─阴极电泳。

脱脂:游离碱度(5 ± 1)点,(55 ± 5) °C,3 min,喷淋–浸泡。

表调:胶体磷酸钛盐,pH = 8.0 ± 0.5,常温,1.0 min,浸泡。

磷化:总酸度20 ~ 23点,游离酸度0.8 ~ 1.3点,促进剂浓度3 ~ 5点,(40 ± 2) °C,3 ~ 4 min,浸泡。

图1 涂装前处理工艺流程Figure 1 Process flow of pretreatment for coating

从图 1可知,在脱脂、表调和磷化之间,有很长的过渡段,车架需要经过爬坡、平行、下坡3个阶段,最长的过渡段的行进时间为10 min,这是车架生锈的主要原因。

本试验主要测试在正常的工艺参数下,通过调节前处理剂的配方及工艺、循环水洗的pH等因素来解决车架磷化的问题。

2. 3 磷化配方与工艺

阴极电泳磷化的基础配方与工艺如下:

3 结果与讨论

3. 1 脱脂剂的影响

脱脂剂绝大多数由碳酸钠、三聚磷酸钠、五水偏硅酸钠、氢氧化钠、六偏磷酸钠、表面活性剂等组成,这些物质的碱性很强,除油性能很好,完全满足冷轧钢板的要求。但热轧车架经碱性较强的脱脂剂处理后,车架疏松的孔隙内留有高浓度的碳酸盐,遇空气易转化为酸性介质,在车架表面产生水锈。因此,为避免脱脂后车架发黄,应使用游离碱度小于 7点的液体脱脂剂,并往脱脂剂中加入少量螯合性防锈剂,以防车架脱脂后生成水锈而发黄。

3. 2 水洗的影响

热轧车架经脱脂后,其表面留有大量的脱脂液,对车架表面有较好的防锈作用。但将其水洗后,由于受空气中潮湿水汽的影响,车架在工序间的行进过程中很快便开始泛黄生锈。因此,需要在水洗液中加入少量的防锈剂。一般采用碱性较弱、对下道表调工序无影响的物质。经测试,得出水洗液的参数范围为:pH = 8 ~ 9,(总碱度/游离碱度)≤2。

3. 3 表调的影响

本工艺的摆杆悬链通过式生产设备属于半密闭式环境,散热不充分,因此不可避免地把部分热量传递到表调槽,从而使表调温度达到30 °C甚至高达50 °C以上。本工艺的表调剂为胶体磷酸钛盐,属于高度分散的多相分散系统,具有很大的表面自由焓,故为热力学不稳定的系统。高温状态下,胶体磷酸钛会自动产生微粒并聚结成为大颗粒,使胶体很快产生沉淀而失效,温度越高,沉降率越高。当表调温度为 40 °C时,表调的沉降率高达18%。对于表调温度高于30 °C的生产线,最佳的散热方式是在表调上加一个送风口,迫使碱性热量向脱脂方向传递,在表调前加新鲜水喷淋也可阻止部分热量向表调槽传递,如果设备改进效果不理想,可向槽液中添加0.3 ~ 0.5 g/L的ST10混合物添加剂。此外,表调温度高还会造成白车身进磷化前水膜变干,易在车身表面留下流痕,建议在进磷化槽前增加表调液加湿工艺。

3. 4 磷化液组成的影响

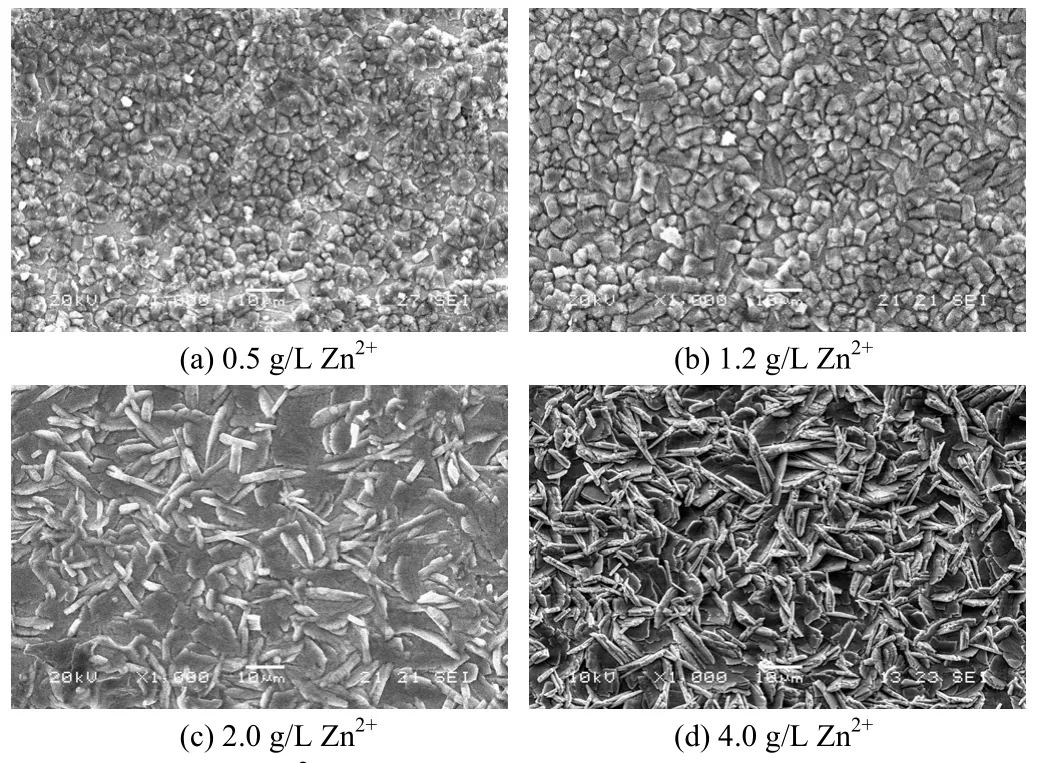

3. 4. 1 Zn2+质量浓度对磷化膜表面形貌的影响

图2为从含不同Zn2+质量浓度的磷化液中所得的磷化膜的表面形貌。从图2可以看出,随着磷化液中Zn2+质量浓度的增大,晶粒尺寸逐渐增大,晶粒由颗粒状逐渐变为针状,最后呈片状。圆颗粒结晶形状的耐蚀性、附着力、冲击力等性能比片状结晶好,尤其当磷化液中锌离子质量浓度为1.1 ~ 1.6 g/L时,晶粒尺寸为2 ~ 3 μm,磷化膜非常致密,耐蚀性很好。

图2 Zn2+质量浓度对磷化膜表面形貌的影响Figure 2 Effect of Zn2+ mass concentration on surface morphology of phosphating coating

3. 4. 2 Zn2+质量浓度对磷化膜耐蚀性的影响

从不同 Zn2+质量浓度的磷化液中所得磷化膜经500 h盐雾试验后的外观如图3所示。

图3 500 h盐雾试验后电泳漆膜的外观Figure 3 Appearance of electrophoretic coatings after exposure to salt spray for 500 h

从图3可以看出,磷化液中Zn2+质量浓度越高,磷化后电泳得到的漆膜耐腐蚀能力越差。从以上有关Zn2+质量浓度对磷化膜表面形貌影响的分析可知,Zn2+质量浓度过高会使得磷化膜晶粒尺寸增大、孔隙率增大,磷化膜变得粗糙,不利于后续阴极电泳得到耐蚀性好的漆膜。因此,电泳漆膜耐盐雾腐蚀性能随磷化液中Zn2+质量浓度的增大而降低。

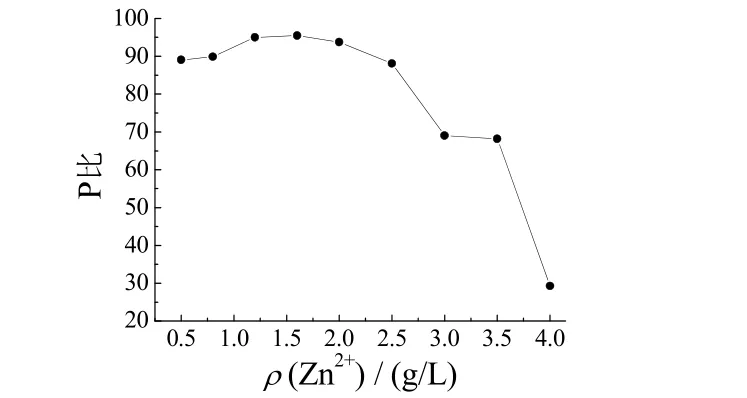

3. 4. 3 Zn2+质量浓度对磷化膜P比的影响

磷化液中Zn2+质量浓度对磷化膜 P比的影响如图4所示。从图4可以直观地看出,Zn2+质量浓度低于1.5 g/L时,随着Zn2+质量浓度增大,磷化膜的P比逐渐增大;Zn2+质量浓度高于1.5 g/L时,随着Zn2+质量浓度增大,磷化膜的P比显著降低,即磷化膜中P相的比例逐渐减小,而H相所占比例逐渐增大。这是因为随着Zn2+质量浓度的增加,占有Zn2Fe(PO4)2·4H2O (P相)晶格中 Fe2+位置的 Zn2+逐渐增多,并生成Zn3(PO4)2·4H2O(H相),使得H相在磷化膜中的比例逐渐增大。Zn2+质量浓度为1.2 ~ 1.5 g/L时,P比在90%以上。高P比是满足磷化膜与阴极电泳漆膜配套的基本要求。

图4 Zn2+质量浓度对P比的影响Figure 4 Effect of Zn2+ mass concentration on ratio of Zn2Fe(PO4)2·4H2O (P phase) to Zn3(PO4)2·4H2O (H phase)

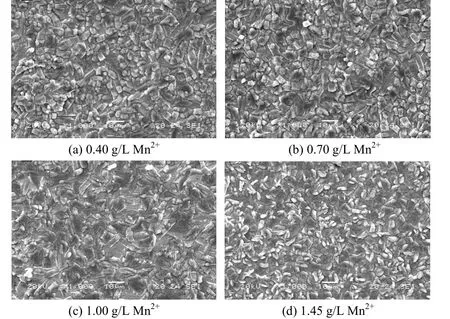

3. 4. 4 Mn2+质量浓度对磷化膜表面形貌的影响

磷化液中Mn2+质量浓度对磷化膜表面形貌的影响如图5所示。从图5可以看出,随着磷化液中Mn2+质量浓度的增大,晶粒尺寸趋于变小,说明Mn2+能够使磷化膜结晶细化,增强耐蚀性。但是Mn2+质量浓度大于1.00 g/L时,磷化膜过于细密,膜重仅2.00 ~ 3.00 g/m2,过量的Mn2+易引起磷化膜发蓝。因此,Mn2+质量浓度在0.40 ~ 1.00 g/L范围内,有利于提高车架磷化的耐蚀性。

图5 Mn2+质量浓度对磷化膜表面形貌的影响Figure 5 Effect of Mn2+ mass concentration on surface morphology of phosphating coating

3. 4. 5 Ni2+质量浓度对磷化膜表面形貌的影响

图6为磷化液中Ni2+质量浓度对磷化膜表面形貌的影响。

图6 Ni2+质量浓度对磷化膜表面形貌的影响Figure 6 Effect of Ni2+ mass concentration on surface morphology of phosphating coating

从图6可以看出,Ni2+质量浓度对磷化膜的结晶形貌有一定的影响。随着 Ni2+质量浓度的增大,晶粒尺寸趋于变小,结晶由针状转变成颗粒状。这说明 Ni2+能使磷化膜结晶细化,生成圆颗粒状晶粒,增强磷化膜耐蚀性。因此,Ni2+质量浓度控制在0.7 ~ 1.3 g/L内对提高车架磷化的耐蚀性非常有利,这是车架磷化不生锈的关键因素,且成本在可承受范围之内。

4 结论

(1) 车架的磷化前处理过程中,热轧材质易发黄生锈。车架前处理应采用碱度低于7的弱碱性脱脂剂、良好的水洗防锈剂及耐高温的胶体钛盐表调剂,并保持良好的抽送风系统。

(2) Zn2+是影响磷化膜性能的主要因素,Zn2+质量浓度过高使得膜重增加、晶粒尺寸变大、P比降低。Mn2+和 Ni2+均可减轻磷化膜重,使磷化膜结晶细化,增强磷化膜耐蚀性,但对P比影响不大。

(3) 磷化液中各组分较适宜的质量浓度为:Zn2+1.2 ~ 1.6 g/L,Mn2+0.4 ~ 1.0 g/L,Ni2+0.7 ~ 1.3 g/L。

[1] 叶法军, 李承樵. 表调对汽车涂装磷化成膜的影响[J]. 材料保护, 2006, 39 (11): 62-64.

Phosphating process for heavy duty truck frames //

YEFa-jun*, SUN Shao-peng

For its loose and porous structure, the surface of heavy duty truck frames made of hot-rolled steel sheets tends to rust and turn yellow easily during the process of degreasing, washing and surface conditioning. The treatment agent was improved aiming at the characteristics of hot -rolled steel. The effects of the mass concentrations of Zn2+, Mn2+and Ni2+in phosphating bath on the surface morphology and weight of phosphating coating and the ratio of Zn2Fe(PO4)2·4H2O (P phase) to Zn3(PO4)2·4H2O (H phase) in it were studied. The suitable concentrations of these ions in phosphating bath are as follows: Zn2+1.2-1.6 g/L, Mn2+0.4-1.0 g/L, and Ni2+0.7-1.3 g/L. The obtained phosphating coating doesn’t rust easily. The phosphating process matches the cathodic electrophoresis very well, greatly improving the coating performance for heavy duty truck frames.

hot-rolled steel frame; cathodic electrophoresis; degreasing; phosphating; surface morphology

Wuhan Research Institute of Material Protection, Wuhan 430030, China

TG178

A

1004 – 227X (2011) 09 – 0078 – 04

2011–03–18

2011–04–10

叶法军(1975–),男,湖南澧县人,本科,高级工程师,主要从事涂装前处理、漆雾凝聚剂、汽车密封胶等方面的研究。

作者联系方式:(E-mail) yefajun2000@yahoo.com.cn。

[ 编辑:周新莉 ]