管道自动环焊技术的发展

王 锐,郭瑞杰

(1.长庆油田分公司 长南气田开发项目部,陕西 定边 718600;2.中国石油天然气管道科学研究院,河北 廊坊 065000)

管道自动环焊技术的发展

王 锐1,郭瑞杰2

(1.长庆油田分公司 长南气田开发项目部,陕西 定边 718600;2.中国石油天然气管道科学研究院,河北 廊坊 065000)

随着焊接技术的发展,管道自动化焊接技术经过不断的开发和改进,在实现了高效焊接的同时获得了优质的焊缝,且国内外很多管道设备供应商可以提供此类焊接系统。总结了管道自动环焊的发展历程和有关技术的最新进展情况,对我国管道焊接技术的发展提供一些借鉴。

管道;自动焊;锻焊;激光-电弧复合焊

0 前言

20世纪60年代,美国CRC公司开发了自动化熔化极气体保护焊(GMAW)用于管道的焊接,从最初的40°坡口,焊枪沿直线行走,发展到窄间隙坡口,焊枪可以摆动,保证了坡口侧壁的熔合。该自动焊机沿一个固定在管道上的简单导轨移动,管道两侧各有一台焊机,同时进行下向(从12点到6点的位置)焊接。随着焊接技术的发展,管道自动焊接技术得到不断的发展和完善,在实现高效焊接的同时获得了优质的焊缝,目前国内外很多管道设备供应商都可以提供此类焊接系统[1],如德国VIEFZ公司、法国SERIMERDASA公司、意大利PWT、加拿大RMS,国内的中国石油管道局研究院和中国石油工程技术研究院等也有类似产品。

1 根焊

根焊速度直接影响整个管线焊接施工的效率,是制约施工进度的瓶颈,其技术发展主要经历了以下几个阶段[1-2]:(1)20世纪70年代——内焊机,装备的3~5把焊枪可同时焊接;(2)20世纪80年代——外部根焊,辅助内铜衬垫;(3)20世纪90年代——外部根焊无需衬垫,采用短路过渡GMAW;(4)2000以后——内焊机,装备的8~12把焊枪可同时焊接。

目前陆地管道的自动根焊基本完全采用内焊机,部分采用不带铜衬垫的GMAW自动外焊,带铜衬垫的自动外焊则主要应用于海洋管道的焊接。实验室正在研发的管道激光-电弧复合焊接技术可以将根焊效率提高3~5倍,有望应用于管道施工。

内焊机主要是集内对口器和焊枪为一体,内部设置多个焊枪控制系统,从管子内部实现焊接,焊接效率高,劳动强度低,焊接过程受人为干扰影响小。而外根焊则是对口器与焊枪分离,操作工艺可通过自动外焊工艺和半自动焊工艺来实现。对于小口径管道和大口径管道“连头”、弯头无法采用内焊机焊接,必须采用从外部焊接的单面焊双面成形技术。应用具有控制金属熔滴过渡的能力焊接电源才能实现外部根焊,该工艺无需铜衬垫就能有效消除因管口变形、坡口角度差异所引起的根部未熔合和未焊透缺陷,例如:美国林肯电气公司的表面张力过渡(STT)焊接电源,在焊接过程中通过检测短路以及早期的熔滴爆裂,调整焊接电流,从而在低热输量下实现稳定的熔滴过渡,很少或没有飞溅,但对于长距离管道连头中产生的“穿堂风”影响较大,易产生密集气孔;美国米勒公司的RMD焊接电源采用另一种短路精确控制技术,能有效消除以上焊接缺陷,但对操作人员要求高。以上两种焊接电源已在国内外油气管道工程中得到了广泛应用。目前新引进的外根焊技术有奥地利Fronius公司的冷金属过渡(CMT)技术,将焊丝的运动同熔滴的过渡相结合,降低焊接热输入,飞溅小。芬兰的Kemppi公司研制的FastROOT技术也是通过控制熔滴过渡的技术来实现快速根焊。

2 填充焊

填充盖面焊的效率决定了焊接工作站的数量和整体现场施工效率,对整个接头完成速度有重要影响,其技术发展主要经历了以下阶段[1-3]:

(1)20世纪60年代——窄间隙坡口和单焊枪自动焊机。

(2)20世纪90年代——双焊枪自动焊机。

(3)2000年——串列双丝(tandem)自动焊机(一把焊枪两根焊丝)。

(4)2004年——双焊枪tandem自动焊机(CAPS焊接系统)。

2007年——激光视觉焊接系统,可以自动控制焊枪位置和计算机数据采集。

目前管道填充盖面焊大部分采用单焊枪或双焊枪自动焊,单焊枪或双焊枪Tandem自动焊在全球已完成了2万多公里的管道焊接,管道激光视觉焊接系统还未步入推广使用期。这些技术的发展采用实心焊丝GMAW,通常用CO2气体或氩气和CO2的混合气体保护。自动焊机也可使用药芯焊丝,采用上向焊接工艺,并使用API 60°焊接坡口,而不是窄间隙坡口。

随着管道壁厚和管径的增大,对填充焊接效率的要求越来越高。主要代表有CRC公司设计的自动GMAW焊接系统,采用的是单焊枪和单送丝机构。法国Dasa公司开发的一种双焊枪(一台焊机带两把焊枪)系统,已广泛应用于陆上和海洋管道的焊接。英国Cranfield大学开发的Tandem焊接技术进一步提高了管道焊接生产率。Tandem焊接技术采用单焊枪(里面两个导电嘴),两根焊丝形成一个熔池,焊接速度高达1 m/min。两把Tandem焊枪可安装在一台焊机上,进一步缩短焊接时间。

以上技术都是在现有技术的基础上不断创新实现的。单枪Tandem焊和双枪Tandem焊的工程应用表明,焊接效率较单丝焊提高了30%~50%,焊缝质量更优。由以上四种不同的焊接工艺完成的焊缝都具有相似的宏观组织,传统的X射线和自动超声检测可以用于焊缝的缺陷检测。

3 锻焊

多年来,基于锻焊技术,产生了多种“一站式”焊接方法,试图实现远高于GMAW的生产效率。尽管已投入了大量经费,开展了大量的试验研究,但这些方法迄今还未能应用于管道施工。

各种锻焊技术的开发都是采用不同的方法加热管端,然后将两个管端挤压在一起,从而形成锻焊焊缝。在闪光对焊中,电压分布于管子的圆周方向,然后使两个管端接触,瞬间拉开一定间距,从而产生电弧。在俄罗斯和乌克兰,很多大口径陆地管道采用了该方法,但在世界的其他地方还没有应用。闪光对焊必须克服以下问题:(1)对于大口径管道,设备庞大;(2)顶锻的程度相当有限;(3)无损检测通常不能查找出潜在的焊缝缺陷;(4)焊缝的冷却速度过慢,造成晶粒粗大,焊缝性能下降。这些固有缺点使得该技术很难适用于高强度管线钢的焊接。

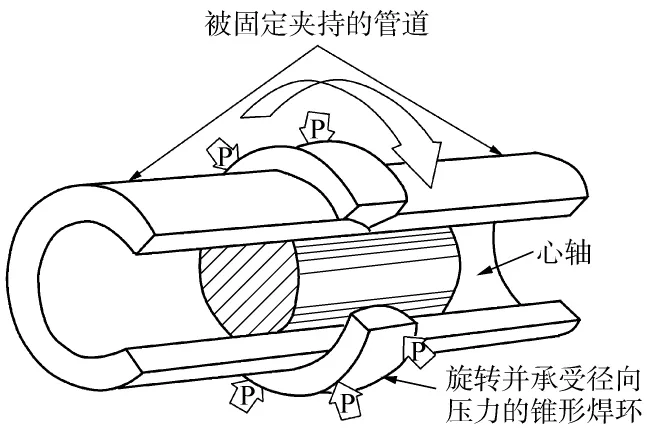

加拿大开发的Spinduction方法,目前正处在研制中,它采用感应加热,并结合旋转和顶锻,试图提高锻焊焊缝质量[4]。摩擦焊也是一种有效的锻焊工艺。英国TWI于1975年注册了径向摩擦焊专利,该技术在管内衬有保证管子对中和防止压塌的心轴,外接头处套上带锥面的圆环,该圆环旋转、顶煅加压,完成焊接过程,其工作原理如图1所示。摩擦焊在焊缝接头处产生相对运动,从而最大限度地减少了产生缺陷的几率。但是,焊缝的冷却速度过慢,并且即使对于中等管径,设备也很庞大。

FRIEX是一种新方法,它将圆环作为填充材料。焊接时,圆环放置在两个管子之间,并且在管道两端的轴向压力作用下使圆环旋转产生摩擦而产生热量,如图2所示。在这些组件接触之后,圆环和两个管子末端之间摩擦使接触部分的温度急剧升高,在摩擦阶段结束后,圆环迅速停止旋转,并且快速增加轴向的顶煅力,焊接完成后将焊缝多余部分铣掉。FRIEX在没有心轴的情况下也采用了旋转圆环,因此从管子的内部和外部必须消除闪光[4]。该技术的开发工作仍在继续,有可能应用于小口径、低强度的管道。摩擦搅拌焊(FSW)方法应用于管道焊接,相关的研究也正在积极开展中,其优势是随着管径的增加,设备尺寸的增加并不明显。

图1 管道径向摩擦焊的工作原理

4 激光焊

美国IPG Photonics公司已开发了光纤激光器,采用小型化设备实现了高功率(达50 kW)。光纤激光器的效率相对较高,其中约20%的电力转化为激光功率,而且非常耐用,可用于施工现场。

激光-电弧复合焊结合了激光焊和电弧焊两者的优点。激光焊工作于锁孔模式时,提供大的熔深和高速焊接,而GMAW则提供了填充焊丝,并增加了对口间隙和错边的适应范围。对于薄壁管道(12 mm以下),焊缝可通过一个焊道完成,然后再用一道MIG焊进行盖面,可以实现焊接速度1.5 m/min。目前德国Vietz公司的管道激光焊接系统已经投入商业应用,美国EWI和BMT公司已完成了实验研究[5]。

5 结论

对于管道施工,GMAW自动焊仍然被认为是最合适的方法。管道环缝自动焊在过去50多年的历史中,一直在演变和发展,在陆地和海洋都实现了非常高效的焊接系统。

GMAW自动环焊可实现不同管道材料和管径的焊接,焊缝机械性能优良,可检验性好,合格率非常高。其替代方法有锻焊和激光焊接,但GMAW自动环焊技术及设备在油气管道施工领域通过多年的应用已获得了高度的信任,因此引进GMAW的替代方法是非常困难的。

弧焊技术仍在继续发展,全自动的焊缝质量实时评估有可能进一步应用。应当指出,由于自动焊接设备越来越复杂,需要开发更简单的焊机,它采用V型坡口和药芯焊丝电弧焊工艺。这种方法不仅降低了设备成本,而且不需要在现场进行窄间隙坡口的加工,同时燃弧时间长,熔敷速度高。这种方法对于小口径管道、连头以及丘陵地区的管道焊接具有明显的应用优势。

锻焊工艺的开发已进行了大量试验,迄今实际的应用还非常有限。在某些情况下,随着管径和壁厚的增加,要求设备的尺寸和成本急剧增加;锻焊的韧性低,这也是一个应用难题。最新开发的搅拌摩擦焊和FRIEX,都具有应用潜力,但需要进一步验证其能否获得所需要的机械性能,尤其是韧性。

图2 FRIEX工作原理

[1] David Yapp.High productivity pipe girth welding:developments in mechanised arc welding of pipelines[J].Pipelines International,2011,28(3):21-24.

[2]尹长华,闫 臣,崔相国.国内外长输管道常用焊接工艺[J].电焊机,2009,39(5):22-31.

[3]D Yapp,Blackman.Recent Developments in High Productivity Pipeline Welding[G].IIW Document XII-1786-04:89-97.

[4]K Faes,A Dhooge,P De Baets,et al.Influence of deceleration phase on properties of friction welded pipelines using intermediate ring[J].Science and Technology of Welding&Joining,2008,13(2):136-145.

[5]Claus Thmomy,Thomas Seefeld.Application of Fiber Lasers to Pipeline Girth Welding[J].Welding Journal,2008,26(7):54-58.

Developments of automatic girth welding technology in pipelines

WANG Rui1,GUO Rui-jie2

(1.South Gas Field Department of Changqing Oilfield Company,Dingbian 718600,China;2.Pipeline Research Institute of CNPC,Langfang 065000,China)

Over the last 50 years,automatic welding technology of pipeline has been continually developed and improved,so that welds can be made with consistent high quality and high productivity,and welding systems are available from many pipeline equipment suppliers.This paper summarizes the development sequence of the automatic girth welding and the progress of associated new technology in pipelines,which will provide a useful reference for the development of pipeline welding technology in china.

pipeline;automatic welding;forging weld;hybrid laser-arc welding

TG409

C

1001-2303(2011)09-0053-03

2011-06-30;

2011-09-12

王 锐(1975—),男,甘肃庆阳人,工程师,主要从事油气田产建和长输管道的焊接工作。