基于直流电阻焊的高强度钢塑管道PLC控制系统

廖继明,熊 健,杨继文,姜 正

(北京航星机器制造公司 研发中心,北京 100013)

基于直流电阻焊的高强度钢塑管道PLC控制系统

廖继明,熊 健,杨继文,姜 正

(北京航星机器制造公司 研发中心,北京 100013)

针对日益严格的技术、环境指标和交流焊接生产的管道无法应用于高品质工程的问题,利用中频逆变直流电阻焊原理,设计并实现了控制精度为0.001 s的高强度钢塑复合管道PLC控制系统。经过系统组态、焊接电路的设计和改进,与交流电阻焊相比较,直流焊焊点强度提高约20 kg,抗挤压能力提高约3.0MPa。试验结果表明,通过采取抗干扰措施,系统运行稳定可靠、通用性强、控制精确、操作方便。

直流电阻焊;可编程控制器(PLC);高强度;钢塑管道

0 前言

我国管道行业在近二十年来以令人惊奇的速度蓬勃发展,其中塑料复合管道主要有碳钢管道、塑料管道、玻璃管道和高密度聚乙烯钢骨架复合管道(钢塑管道)等几类。钢塑复合管道于1996年在国内研制成功,解决了压力管道防腐的世界性难题。钢塑复合管道属于新型的耐压防腐管道,它克服了传统碳钢管道耐压而不耐腐、塑料管道耐腐不耐压、玻璃管道施工条件苛刻且易脱化等缺陷,将耐压与防腐有机结合起来,成为这三种管道的理想替代品。因其安装方便、寿命长、污染小、输送阻力小、抗快速开裂等优点而广泛应用于电力、燃气、冶金等高品质工程中[1-2]。

日益提高的质量和环境指标对复合管道提出了更加严格的要求,如更高的耐压防腐性能、安全系数和更低的成本,以进一步提高复合管道使用的安全性、可靠性和经济性。目前,国内的生产线大多都采用传统的工频交流电阻焊接,其生产的钢塑复合管道耐压性能等无法满足一些高品质工业应用的要求。因此,本研究利用可编程控制器(PLC)和直流中频电阻焊原理[3-4],以增强耐压防腐性能、提高生产效率和降低生产成本为目标,研制了高强度钢塑复合管道控制系统。所涉及的内容主要有:中频逆变直流电阻焊原理、控制系统方案设计与实现、抗干扰设计、复合管道焊接回路改进以及相关结论。

1 中频逆变直流电阻焊接原理

1.1 电阻焊接原理

电阻焊是采用电极对焊件施加一定压力的同时通电,利用电极间的接触电阻产生的焦耳热熔化金属而达到焊接的目的,属于低压大电流工作模式[5],工作示意如图1所示。焊接材料在压力F的作用下,被施加一定形式的电压,形成几千安培不等的电流,接触电阻在大电流作用下,在短时间内产生大量的热量,使温度达到被焊接材料的熔点,形成以接触点B为中心的熔核。当压力和电流消失时,熔核温度迅速降低,被焊接材料在接触点以一定强度连接在一起而实现具有一定强度的焊接。

图1 电阻焊接示意Fig.1 Principle of resistance welding

在焊接系统中,焊接控制电源(焊接方式)是电阻焊接系统的核心部件,其中中频逆变直流电阻焊[4]作为一种新型的焊接方式,已经成为电阻焊发展的主要方向。

1.2 中频逆变电阻焊[4-6]

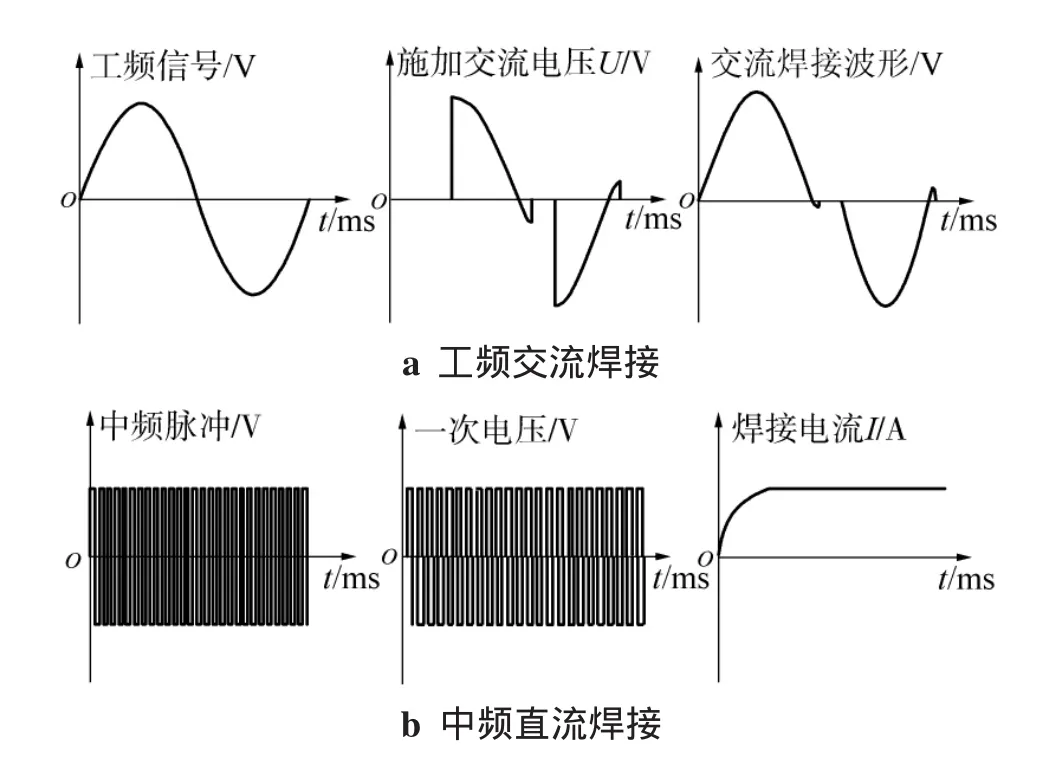

目前应用比较普遍的工频交流电阻焊原理如图2a所示,它是利用晶闸管控制导通角的改变来控制焊接变压器二次绕组输出的电压,从而实现焊接电流调节的目的。图2b所示的中频逆变直流焊接则是利用交-直流变换将工频信号整流形成脉动较小的直流电压,再经过逆变电路逆变成中频脉冲信号,通过脉冲变压器来控制焊接电流。

与交流焊接相比较,直流焊接具有不受电感影响、不过零点且无大的峰值冲击、焊接稳定性高、控制精度高等优势。

1.3 高强度钢塑复合管道焊接原理

高强度钢塑复合管道是由高密度聚乙烯和圆柱型的钢丝网经过注塑而成,其中高强度钢丝网是由直径为3~5mm的经线、纬线低碳钢丝焊接而成。目前国内的钢塑复合管道生产线基本采用工频交流电阻焊方式,主要的缺陷是焊接强度不高、耗能高和焊接电路耐磨性不高,所生产的钢塑复合管道无法满足石油等高品质输送工程的需求。根据中频逆变直流电阻焊的优势和复合管道生产方式,设计的高强度钢丝网焊接方式如图3所示,它由成型基轴、经线钢丝、纬线钢丝、压紧机构(F)、旋转机构和焊接电路组成。

图2 工频交流和中频直流焊接原理对比Fig.2 Contrast of DC and AC welding principle

图3 高强度钢丝网焊接成型原理Fig.3 Diagram of steel net welding forming

经线均匀地分布在成型基轴表面,纬线在牵引机构的作用下以一定角速度ω等间距缠绕在经线上的同时,在一定轴向牵引速度、两对相等压力(F1和F2)和电流(I1和I2)的作用下,经线和纬线在接触点被焊接在一起,从而实现高强度钢骨架网络的焊接,紧接着向钢骨架网络注塑聚乙烯,经过冷却后高强度钢塑复合管道即成型。

上述生产方式对于直流电阻焊而言较为特殊,特别是针对中频逆变电阻焊接控制电源。一般的应用是直流电阻焊焊接电路非常短,而本设计的特殊生产方式导致焊接电路比较长,达2 m左右。对控制电源来说相当于常规控制电源的非常规应用,这就增加了系统设计和调试的难度。

2 控制系统方案设计与实现

2.1 PLC控制系统总体方案

要实现高强度钢骨架网络的焊接和复合管道的注塑成型,需要精确和合理的控制系统。从灵活性和可靠性出发,设计采用OMRON的PLC可编程控制器对复合管道成型控制系统进行组态,总体方案如图4所示。该系统主要由主机焊接、机头模具加热、挤料机控制、喷淋控制、牵引控制、切割翻料、PLC主机架等分系统和相关的检测显示操作面板组成。

电压分配控制模块负责整个系统的供电;PLC电源模块、CPU模块、I/O模块、特殊功能模块(D/A模块)、Device-Net总线模块和串行通信模块等构成PLC主机架控制核心,分控制水泵、主机、牵引机、挤料机、通信模块和相应传感模块,实现系统水路、气路和机电结构的精确控制。

图4 钢塑复合管道成型PLC控制系统框图Fig.4 PLC controlling system diagram of plastics-steel composite pipe

2.2 硬件方案设计与实现

2.2.1 中频焊机外围控制电路

在复合管道成型过程中,焊接质量的好坏直接影响复合管道的耐压性能和管道外壁的光滑程度。

采用某型号的中频微控焊机对钢丝网进行焊接,为了保证焊接的安全和可靠,外围电路设计如图5所示。K1~K3是复合管道焊接程序的自动选择端子,K4是焊接程序的手动选择端子,PLC根据目前具体生产的管道型号(DN400 mm、DN500 mm和DN600 mm管径)选择不同的焊接程序。

焊接控制传感器组中的纬线盘就位传感器检测到纬线盘就位之后,触发Device-Net总线输入端子的光耦,对焊接使能;焊接使能触发之后,PLC对主机进行起动旋转,并起动焊机,当旋转到焊接位置时,焊接控制传感器组中的光耦触发中频焊机,对焊接点进行有效可靠的焊接。上述设计保证焊接在纬线就位的情况下进行,并能精确控制焊接位置,从而保证了焊接的可靠性和安全性。

图5 中频焊机外围电路Fig.5 Peripheral circuit of mid-frequency welder

2.2.2 中频逆变直流焊接电路设计和改进

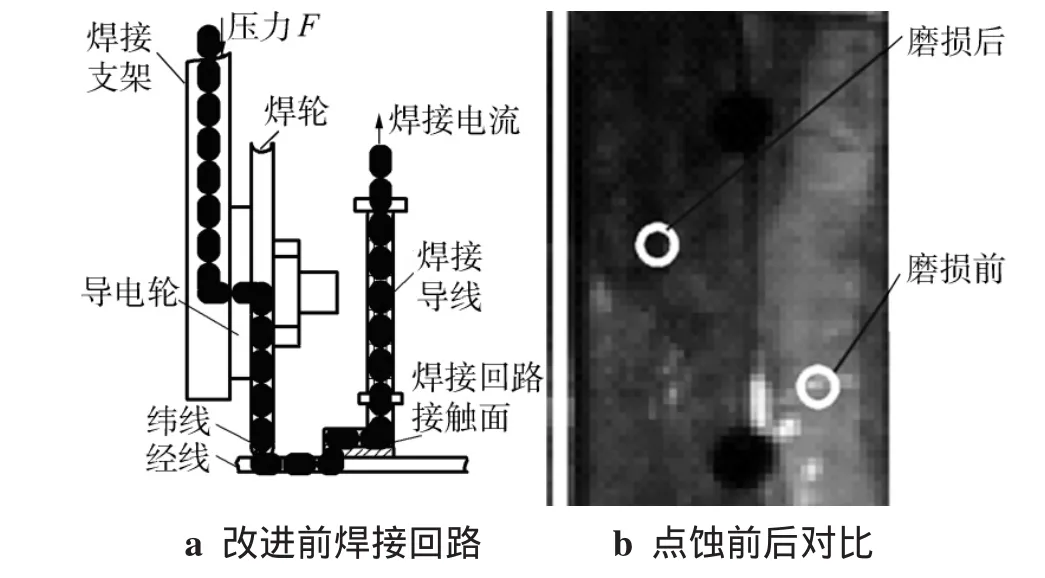

中频焊接外围电路设计保证了焊接的可靠性和安全性,但是焊接质量的好坏还与焊接压力和焊接电流有关,即焊接电路是管道质量的决定因素。设计的焊接电路如图6a所示,焊接电流经焊接支架、导电轮和焊轮到达经线和纬线的接触点;在压力的作用下焊点温度迅速达到经线和纬线的熔点,使接触点熔化或者达到塑性状态,从而实现两者的焊接;接着焊接电流经过部分经线,经过如图6a所示的接触面和焊接导线回到负极。

图6 改进前焊接回路和接触面实物Fig.6 Welding circuit and interface before improving

利用上述焊接电路在现场进行长期试验后发现,负极回路焊接接触面出现严重的点蚀和碳化现象,如图6b所示,这影响了电路的导电性能,从而导致焊接强度不稳定。

为了消除接触面导致的不良现象,将焊接电路修改为如图7a所示的滑环接触形式,将侧压和垂直接触全部修改为垂直接触的滑环方式。经过长期运行后接触面的实物图如图7b所示。通过对比可知,改进后的接触面没有点蚀和氧化的现象,验证了焊接回路负极滑环接触方式的可靠性。

图7 改进的焊接电路和接触面实物Fig.7 Welding circuit and interface after improving

2.3 抗干扰设计

设计的控制系统工作环境电磁干扰恶劣、灰尘颗粒大且噪声高,因此必须对整个系统进行抗干扰设计。采取的抗干扰措施如下:

(1)隔离变压器。隔离变压器的变压比为1∶1,主要目的是利用变压器的电感作用消除PLC工频供电线路上的浪涌脉冲等干扰,保证PLC和扩展模块可靠高效的运行。

(2)合理的接线方式。系统中的动力线、控制线、PLC电源线和I/O线分开配线,减少它们之间的相互干扰。

(3)消弧线圈。针对一些电感性负载,如大继电器、接触器等,并联RC消弧线圈,消除感性负载所带来的影响。

(4)合理的布局和走线方式。PLC机架远离动力电源线路,严格按照产品手册设计PLC控制机柜和安排各类线缆的走线方式。

2.2 软件控制流程

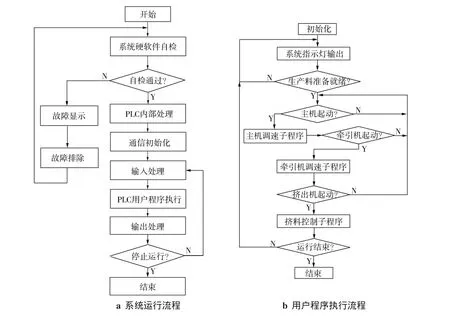

系统控制软件流程如图8所示。控制系统运行开始后,首先自动检测系统的控制器、存储器等硬件,如果遇到故障,则通过人机交互界面反馈给用户以便排除故障,否则PLC控制器进行内部处理和通信初始化,通过输入处理和用户程序的执行,及时输出得到的结果,进行相关控制操作。

图8b是PLC内部执行程序。在用户程序执行之前,首先初始化各种变量和I/O,接着检测纬线和经线是否准备就绪,在两者就绪的前提下,根据用户的具体操作要求分别按照主机、牵引机和挤出机的顺序调整三者的参数,从而使主机、牵引机和挤出机达到DN400 mm、DN500 mm和DN600 mm管型之一的参数状态;程序按照前面流程不断地循环执行,如果用户要求系统停止运行,则程序结束。

3 焊接试验数据和结果

3.1 直流电阻焊焊接电流

根据焊接结构,用某型号中频电阻焊机作为焊接执行元件,其焊机变压器输出端最大电压DC 9V,结合DEP-100S手持终端采集的数据,与现有的工频AC 30 V交流焊接电流相比较。

分别提取六组典型的焊接电流作对比,如表1所示。由表1可知,中频直流焊接最大电流在5 000 A以上(两个焊点电流和),平均值4 000~5 000 A,最小值3500A。同样条件下的交流焊接最大值7 000 A以上,平均电流6 000~7 000 A,经过定性测量得知直流焊接的强度不低于交流焊接强度,由这两个方面可知在焊接强度保证情况下,直流焊接耗能低于交流焊接,更节能。

3.2 焊接电路改进前后对比

焊接电路负极改进前后焊接电流的最大值、均值和最小值曲线如图9所示。由图9可知,改进后的焊接电流最大值达5500A,平均值4000~5000A,最小值3 000~4 000 A。与改进前相比较,焊接电流提高了1 000~2 000 A,进一步提高了焊接的可靠性,同时也证明焊接回路改进的正确性。

图8 系统软件设计流程Fig.8 System software design schedule

表1 交流和中频直流焊接电流对比 A

焊接电流提高的原因是滑环接触方式使接触面积更大、更换接触材料后接触更可靠,无点蚀和碳化现象,回路电阻有所下降。

另外焊接电流存在浮动,其原因是:系统在线速度1.0 m/s的旋转速度下是一个动态的过程,即在每个位置焊接电路的电阻因接触面接触状态不同而出现差异,这些差异直接反映在焊接电流上。

3.3 复合管道焊接强度试验结果

复合管道耐压能力取决于钢骨架网络的焊接强度,即每个焊点所能够承受的最大拉力。抽取四段直流和交流焊接的钢丝网进行焊点抗拉力测试,如表2所示。中频直流焊接所焊焊点抗拉力最大值、平均值和最小值分别在85kg、70kg、60kg附近,而工频交流焊接的三个值分别在60 kg、50 kg和45 kg附近。

中频直流电阻焊所焊接的钢骨架焊点与工频交流焊接的相比较,抗拉力提高了约20 kg,复合管道的耐压抗挤性能有很大提高,说明设计的中频逆变直流钢骨架焊接方式具有优势。

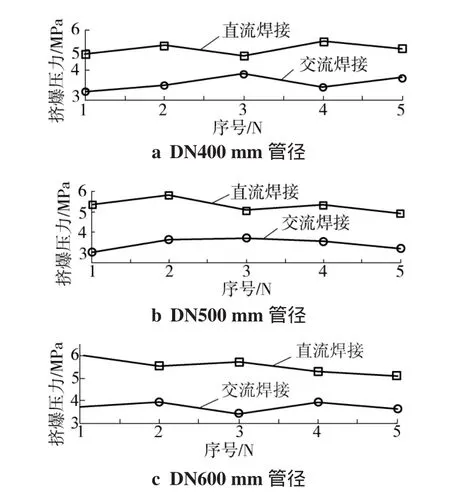

3.4 复合管道耐压能力测试结果

分别抽取五段中频直流和交流焊接方式生产的DN400、DN500和DN600,对其进行耐压试验,各型管道挤爆时的压力如图10所示。中频直流焊接所生产的三种管道平均耐压压力为5.0 MPa附近,而交流焊接生产的管道平均耐压为3.0~3.5 MPa。

上述分析证明,与交流焊接生产方式相比,中频直流焊接方式所生产的管道耐压性能明显提升,能够为高质量高品质工程提供技术和安全保障。

图9 焊接电路改进前后焊接电流Fig.9 Welding current contrast of welding circuit

表2 钢骨架网络焊点强度对比 kg

4 结论

(1)焊接电路采用滑环接触方式有效地降低了电路电阻,有利于焊接质量的提高。

(2)与交流焊接相比,中频直流焊接方式能够提高焊点的焊接强度,且能耗更低。

(3)中频逆变直流焊接方式所生产的复合管道耐压、抗挤能力大幅提升。

(4)系统控制精确、通用性强、焊接质量高。

图10 三种管型耐压试验结果Fig.10 Pressure-resistance results of three type pipes

[1]左 兵,李江华.钢骨架塑料复合管在设施园艺生产中的应用[J].农村实用工程技术,2005(9):34-35.

[2]李永军,宋贵林,张富茂.聚乙烯管道及钢骨架复合管在燃气管道上的应用分析及探讨[J].山东建筑,2002(出版日期不详):22-24.

[3]周庆杰,包福庆.钢骨架塑料复合管在油田含油污水管道中的应用[J].中国科技纵横,2010(7):131-138.

[4]张连新,李尚政.基于PLC的中频逆变电阻点焊机研制[J].电焊机,2009,39(10):74-77.

[5]王 东,冯晓云.中频逆变直流电阻焊优势探讨[J].电焊机,2006,36(1):41-43.

[6]唐新新,程方杰,廉金瑞,等.逆变与交流点焊机焊接工艺性能比较[J].电焊机,2005,35(2):45-46.

[7]杨 军.OMRONPLC在真空电子束焊机中的应用[J].电焊机,2001,31(3):34-36.

Research on PLC controlling system for high strength plastics-steel composite pipe based on DC resistance welding

LIAO Ji-ming,XIONG Jian,YANG Ji-wen,JIANG Zheng

(Beijing Hangxing Machinery Manufacturing Company,Beijing 100013,China)

This paper designed and realized high strength plastics-steel composite PLC controlling system with the precision of 0.001 s,utilizing the principle of mid-frequency inverter resistance welding,in accordance with the problems that composite pipe produced by AC resistance welding can't meet the application in high-quality project in face of the increasingly stringent technological and environmental indexes.The strength of welding point enhanced about 20 kg and the capability of anti-extrusion improved approximately 3.0 MPa in contrast with AC welding.The experimental results indicated that the system in the abominable electromagnetic environment is reliable,strongly universal,accurate control and convenient operation.

DC resistance welding;PLC;high strength;composite pipe

TG409

A

1001-2303(2011)09-0075-06

2011-03-22

廖继明(1978—),男,广西钟山人,工程师,硕士,主要从事嵌入式系统设计、PLC控制系统的研发。