210 t高效VD精炼炉的研制与优化

吴建龙,方杞青,曹永恒,张 维,廖彬生,马 鹏

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.新余钢铁集团有限公司,江西 新余 338000)

0 前言

新钢210T VD精炼炉是目前国内自主设计的最大容量VD设备,填补了国内200 t以上级别VD真空处理装置的空白,其关键技术均达到国际水平。该设备与210 t LF炉和420 mm特厚板坯连铸机配套形成了一条先进的板坯工艺生产线。经其处理后,能够降低钢水中氢、氧、氮含量,提高钢水洁净度,减少板坯裂纹、断面气泡等缺陷,满足高档次板坯、工具钢、轴承钢等特种钢的生产需要。对新钢推进精品战略、增强市场竞争力有深远影响。

但是,210 t超大容量给VD设备的研制过程带来了诸如净空高度小、脱气效率差、温降快、生产节奏慢、能耗指标高等问题。中国重型机械研究院有限公司从设计、制造、安装、调试和生产各环节着手寻求解决方法,取得了很好的效果。

1 弥补净空高度过小的缺陷

溢溅通常发生在钢液中氧含量较高时,钢中氧碳发生反应形成大量CO气体,并与钢中其他气体瞬时从钢中溢出的一种沸腾现象。这种沸腾加上钢包底吹氩的作用,就有可能造成钢液(包括炉渣)在极短时间内向上涌起,其高度可达600~800 mm。因此,在确定钢水装入量时应给钢包留有较大净空高度(钢液面到罐口),通常不应小于1000~1200 mm[1]。然而,新钢平均每炉处理钢水量为210 t(最大230 t),实际钢包净空高度只有约650 mm。如果不在真空吹氩机制、真空泵抽气能力、渣系性质、精炼工艺等方面解决,将造成严重溢溅,降低精炼效率,导致设备烧穿、凝结损害,甚至溢钢、翻包等事故。

1.1 真空度的影响

根据钢水中气体的溶解服从平方根定律:

式中,[X]为溶解在钢水中的气体,%;PX2为气体的分压力,Pa;KX为比例系数。

从式(1)可以看出,在VD处理过程中抽真空,降低气体的分压,有利于溶解在钢液中的自由气体原子从钢液中排除,能有效地降低钢液中各种气体含量。而且真空度越小,越有利于钢中自由气体原子的排除,也就越有利于降低钢液中的气体含量,提高脱气效率。

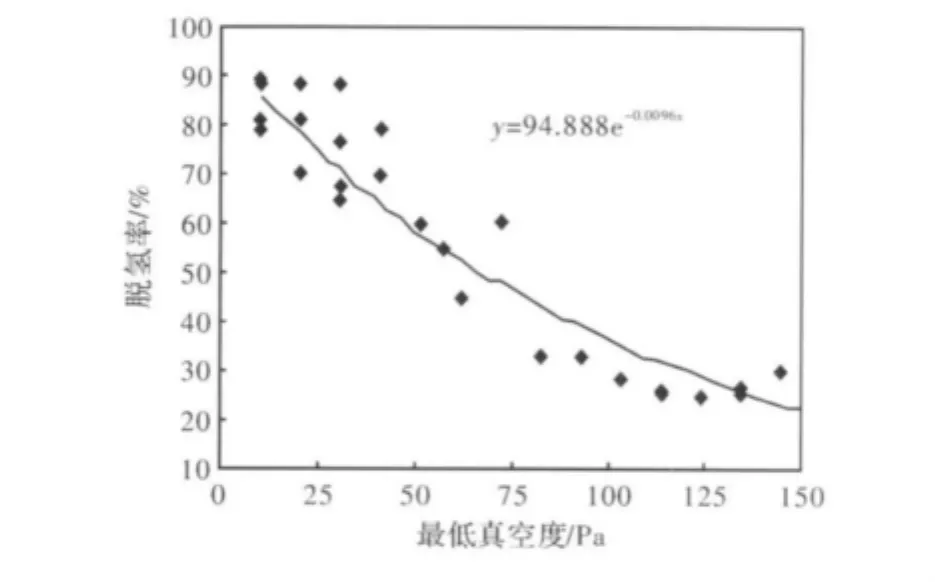

图1 真空度与脱氢率的关系[2]Fig.1 Vacuum degree versus dehydrogenation rate

以图1为例,随着真空度的提高,VD的脱氢率显著上升。同时,当真空度在70 Pa以上时,即使长时间保真空,VD的脱氢率也不高,尤其是在真空度在100 Pa以上时,脱氢率基本都维持在35%以下。因此,要满足VD脱氢要求,必须适当提高真空度。根据生产实际和设备抽真空的设计能力,优化后的真空度要求为67 Pa以上。实验证明,当真空度在20 Pa附近时,脱氢率与脱氮率分别达到90%和30%以上。

1.2 吹氩量的影响

大量研究表明:溶解在钢液中的气体原子向钢液-气相界面迁移是VD脱气速度的限制性环节,所以在高温且氩气强搅拌下才能高效脱出气体,则

式中,w[X0]、w[Xt]为 VD脱气前、后钢液中气体的质量百分数,%;Kx为气体在钢液中的传质系数,cm/min;F为气-液反应界面面积,cm2;t为 VD脱氢时间,min;Vm为钢液体积,cm3。

真空吹氩是VD脱气的主要有效手段,氩气泡中的气体分压低,钢液中的气体向氩气泡扩散,并随氩气泡上浮而排出。增大搅拌强度,即增大传质系数Kx,能有效地增大脱气率。但是搅拌强度的增加受到以下3方面的限制:(1)钢水温度。随着搅拌强度的增大,钢水温度损失增加,这需要提高进VD前钢水温度,将延长LF炉升温时间,增加耐火材料和电极的消耗;(2)钢包净空度高度。增大搅拌强度,必然要求有较高的钢包净空度,但钢包净空度太高,将减少出钢量,影响整个生产系统的生产节奏;(3)抽真空的初期钢渣发泡。在抽真空初期,由于钢渣发泡膨胀,减少了钢包净空度,若搅拌强度太大,可能造成顶渣甚至钢水溢溅,损坏设备[2]。

1.3 真空吹氩的影响

根据冶金动力学可以分析得,当钢液破壳后,在气-液界面处氩气的压强PAr等于真空室压强PV、炉渣产生的压强PS、沸腾钢液压强PY三者之和,即

当炉渣发泡结束后,炉渣产生的压强PS消失。假定沸腾钢液高度稳定,压强PY不变,则气-液界面处氩气的压强PAr随着真空室压强PV降低而减小。这说明在氩气流量、压力和温度相不变时,提高真空度有利于加快氩气上浮速率,间接增大氩气搅拌强度,即增大传质系数Kx。这样既保证了较大的脱气率,又减少了因氩气流量过大而引起的大量溢溅。

根据Sundberg吹氩搅拌能公式

式中,ω为搅拌功率,W/t;p2、p1分别为钢包底部和真空室压力,Pa;Q为氩气流量,L/min;tg、t1分别为氩气和钢水温度,℃;M1为钢水量,t。

从式(4)可看出,真空吹氩搅拌可进一步促进脱气过程,此时,随p1的降低应适当减少氩气流量Q,保持恒能搅拌,防止溢溅[3]。

1.4 选用高效变量真空泵系统

根据真空度和吹氩量对VD炉脱气效果和溢渣、溢钢趋势影响的分析,并由文献[4]中的表1、表3和表4可知,从83 t/900 mm净空减小到100 t/800 mm净空,采用大抽气量真空泵系统可以有效避免溢溅,能够提高出钢量,且充分保证良好的精炼效果。

1.4.1 系统组成

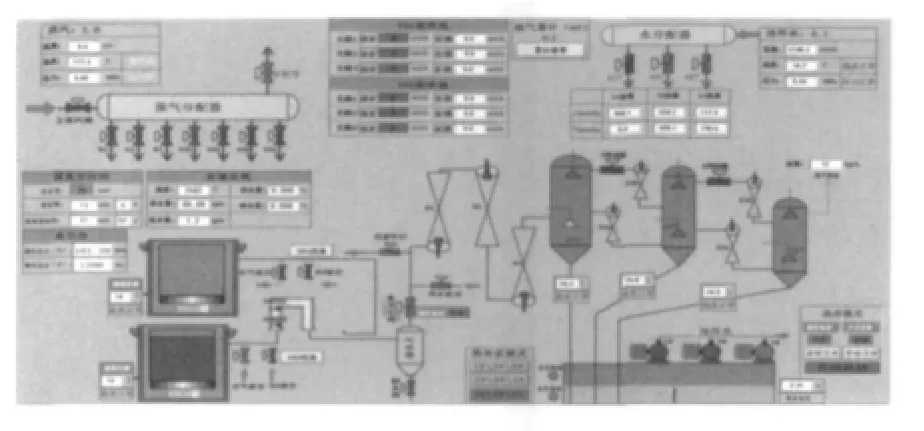

通过缩短抽气管道、放大管道口径、增加快速高压氮气压渣功能、增大蒸汽喷射泵引射系数并且合理分配压缩比、提高各级伞塔式冷凝器水冷效果等优化设计,中国重型机械研究院有限公司为新钢VD精炼炉配备了一套高效变量真空排气系统(如图2)。

图2 新钢210 t VD炉真空排气系统Fig.2 210 t VD vacuum degassing system in Xinyu Iron & Steel Co.,Ltd.

1.4.2 额定抽气量确定

VD精炼装置真空泵系统的额定抽气量应考虑各种被抽介质处于最大流量条件下的情况。在VD项目中主要考虑抽走如下气体:钢包底吹氩气体量、钢液放气量、系统漏气量、耐火材料的放气量和其它不确定的因素。

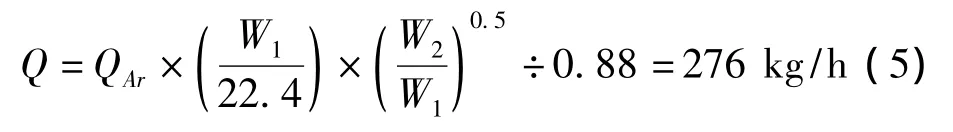

(1)吹氩循环气体量折算成20℃空气,则[5]

式中,QAr为吹氩量,通常控制在0.5~6 l/min·t,即230 t钢水需要6.9~82.8 m3/h,取QAr-80 Nm3/h×2(两流);W1为 氩气分子量(40);W2为空气分子量 (29);22.4为标准摩尔体积;0.88为温度变化系数(从 300℃→20℃)。

(2)系统总放气量。总放气量除应考虑钢液与耐材的放气量外,还应考虑工作过程中汽、水带入系统的不可凝气体量以及空气湿度的因素。总放气量与VD系统的真空度成正比,这里按由101 kPa抽至67 Pa,按照吨钢平均放气率1.8 kg/h·t考虑,此值为已经过温度(从300℃→20℃)、分子量折算后的经验值。则230 t钢水的总放气量:Q=1.8×230=414 kg/h。

(3)系统的漏气量。真空泵系统的泄漏量通常要求不超过其抽气量的5%。本文取真空泵系统的泄漏量≤35 kg/h。装置刚投产运行时泄漏量偏小,但运行一段时间后,泄漏量会有所增大。另外,真空泵系统以外的其它被抽容积也存在泄漏的因素,如压渣系统向真空室内泄露的氮气、高温摄像机的保护气体。所以在设计时,应留放足够的余量。系统漏气量选取为Q=100 kg/h。

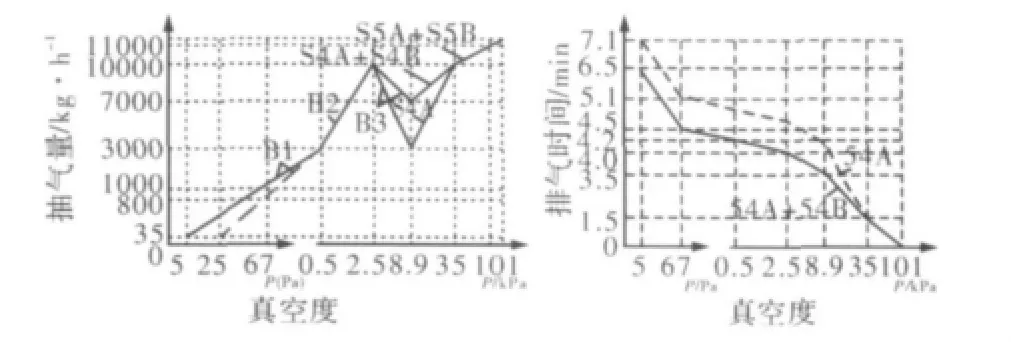

总抽气量Q=276+414+100=790 kg/h。除考虑抽走上述气体外,还要考虑保证要求的抽气时间、长期运行的可靠性与维护管理的不确定性及管道流阻造成的抽气能力减少等因素。因此,在计算抽气量的基础上增加适量的运行安全系数,取真空泵额定抽气量为900 kg/h(67 Pa)就可满足了。为了配合以上结论,根据图3分析,建议额定抽气量选取为1000 kg/h(67 Pa)。

图3 真空泵性能曲线Fig.3 Performance curves of vacuum p ump

图3中,实线:1000 kg/h 67 Pa真空泵性能曲线;双点划线:800 kg/h 67 Pa真空泵性能曲线;虚线:防溢渣省去S4B泵的性能曲线;

2 真空度保持时间的确定

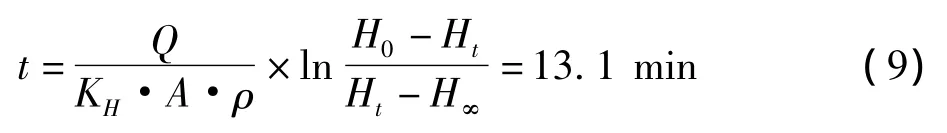

通常VD作业周期表中真空度保持时间是以脱氢时间为基准排列的。对于轴承、模具钢等特殊钢种,两流共60~70 m3/h氩气吹入,极限真空67~15 Pa时,脱氢(由7×10-6脱至1.5×10-6)时间 t计算如下[5]:

式中,Q为盛钢量,210 t;KH为脱氢速度常数,0.28 m/min;A为滞流熔池面积,12.5 m2;H0为起始氢含量,7×10-6;Ht为脱气后氢含量,1.5×10-6;H∞为平衡氢含量,≤0.23×10-6;ρ为钢液密度,6.8 t/m3。

由计算可见:210 t精炼时,氩气足量吹入下,保极限真空67~15 Pa时13.1 min可将氢由7×10-6脱至 1.5 ×10-6。真空泵抽气能力越大(在蒸汽和冷却水能够满足要求的条件下),极限真空压力越小,底吹氩量适当加大(不溢溅前提下),脱氢速度常数KH越大,脱氢时间越短。同时,氢含量2.0×10-6以内即可满足特厚板连铸机铸坯断面质量需要,脱氢时间也会相应缩短至10 min左右。缩短真空度保持时间,可以保证生产节奏,减少耐火材料消耗,降低生产成本。

钢液裸露面的散热出现在钢包吹氩过程中,当吹氩强度过大时,会将钢液表面的渣层吹开使部分钢液裸露于大气中。吹氩强度越大,钢包上部钢液裸露的面积越大,钢水直接向大气中对流和辐射的热损增大[6]。通过提高真空度,维持适量底吹氩,增大脱氢速度常数KH,缩短脱气时间,减少温降。间接降低了LF炉升温时间,节约了大量电能。

3 VD炉性能调试

3.1 真空泵系统优化

3.1.1 调整真空泵操作机制

为了避免真空度迅速上升而出现大量溢溅和严重发泡现象,如图3所示,实际操作中省去S4B泵,依靠S4A泵排气,并将真空度维持在4 kPa附近(同时关闭S5B泵),此时正是钢液剧烈反映气体排出且最容易溢溅的过程。这不但保证了各级真空泵能够平稳投入,而且减少了至少15 t/h蒸汽和500 m3/h冷却水的损耗。

3.1.2 调整冷却水供水机制

为节约施工成本,本VD炉供水系统与原有RH炉少供水系统共用一路水道。经相关系统联合调试,确定水泵房三台水泵供水3 600 m3/h,RH炉用水1 850 m3/h,VD炉用水1 750 m3/h。这样一来,两个精炼系统的蒸汽与冷凝水均匹配合理,充分保证了VD炉真空泵系统大抽速高真空的特性。目前,比原设计少用一台315 kW/h供水泵,减低了系统电能的消耗。

3.1.3 优化破空系统机制

在精炼过程中,采用高速氮气压渣系统来控制溢溅趋势。根据渣系溢起情况,通过按钮点动方式,人工向系统快速通入足量高压高纯度氮气(约2 MPa、纯度99.9%)。原则:吹入氮气量及次数以少溢溅为准,以免过度破坏真空,延长处理时间,影响工艺效果。当真空处理结束时,主阀前后同时破空。先由氮气破空至20 kPa,再自动转向空气破空至大气压。同时,顺序有条件地按照真空度降低情况停泵。这既节省操作时间又保证蒸汽系统的稳定。

3.2 底吹氩系统优化

在VD脱气过程中,有必要优化各个阶段的吹氩搅拌强度及其持续时间。经过调试,确定在不同阶段的搅拌强度及其持续时间见表2。

表2 不同阶段氩气流量和持续时间Table 2 Argon flow and flowing duration at different stages

3.3 LF炉作业优化

LF进站加入1 000 kg石灰,150 kg萤石,400 kg复合精炼剂造渣,要求精炼过程埋弧良好,喂钙线前加入25 kg萤石,出站前温度按原钢种出站温度加45°控制。在还原性精炼渣的性质确定之后,LF终渣渣层厚度为≤5~10 cm。

4 生产效果

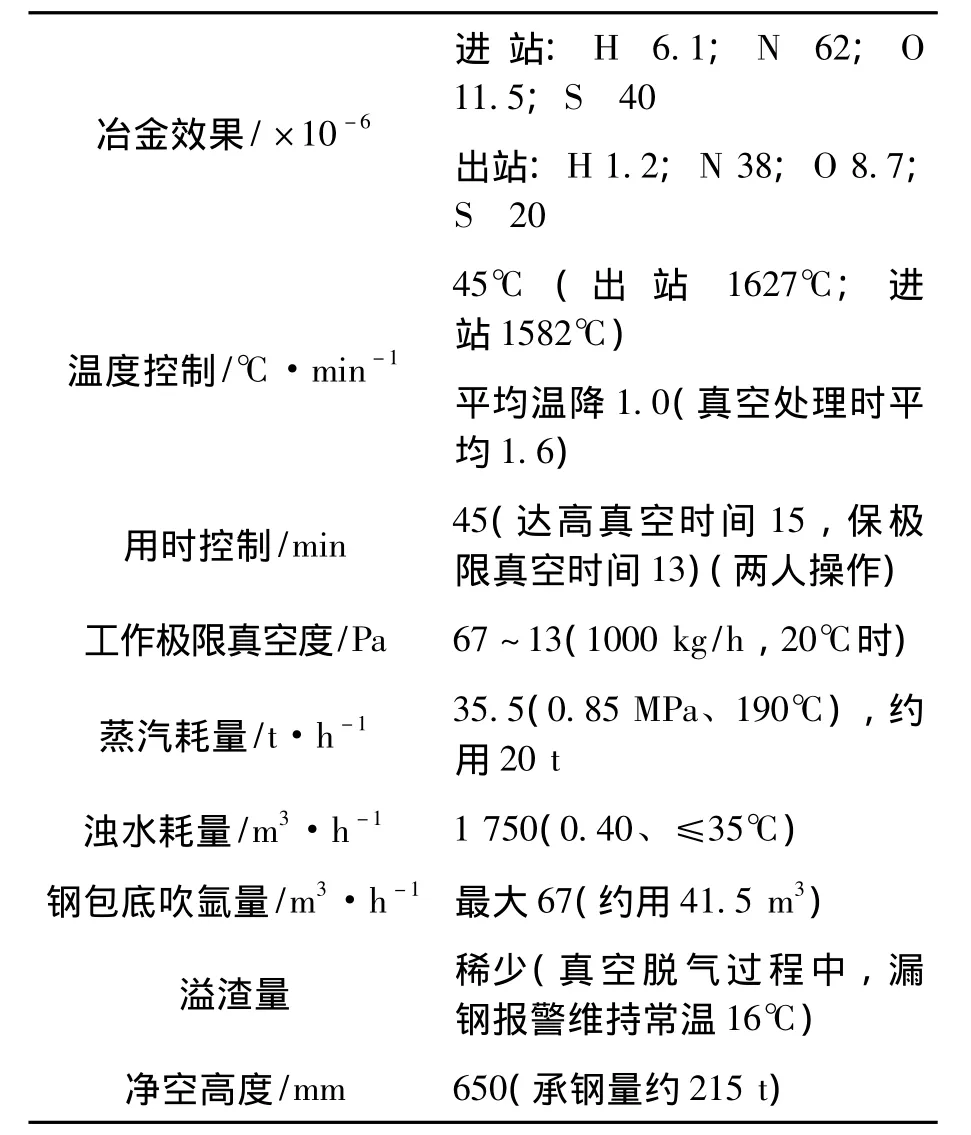

携带210 t钢水,高极限可达真空度<15 Pa,底吹氩量仅为70 m3/h,根据生产情况,可以推测渣系上升高度一般在500~600 mm左右,650 mm的净空高度已能满足VD处理需要。保持极限真空度时间约9 min后,H元素含量小于2×10-6;约13 min后,H元素含量小于1.5×10-6。目前,新钢VD炉单工位处理抽真空时间28 min(含保真空时间),平均温降约1.6℃/min。整个45 min处理周期,平均温降约1.0℃/min。可见,该精炼炉具有超大高效低能耗的优点,其性能曲线和工艺参数详如图4、表3所示。

图4 210 t VD精炼炉性能曲线Fig.4 Performance curves of 210 t VD finery

表3 210 t VD炉工艺参数表Table 3 Technological parameters of 210 t VD finery

由于净空高度过低,导致真空泵全部投入减缓。在4级和3级泵工作期间,溢溅趋势显著。为了避免溢溅,通入过量高压氮气压渣,减缓了真空泵抽气时间,致使平均用时15左右。然而,新钢正在积极控制渣系流动性、黏度及渣厚,优化精炼工艺。同时,操作人员也在努力熟练操作工艺,相信最终进泵时间能够被缩短至10 min以内。

5 结论

(1)提高真空度,减少氩气流量,保持恒能搅拌,能够防止溢溅,弥补净空高度过小的缺陷;

(2)真空泵抽气能力越大,极限真空度越高,则脱气速度越大,时间越短;

(3)维持适量底吹氩,可以有效控制钢液裸露面积,减低温降;

(4)新余210 t VD配备了1000 kg/h,极限真空度<15 Pa(携带钢水处理时)的大抽气量真空泵系统,保证了精炼效果;

(5)生产效果证明,该精炼炉具有超大高效低能耗的优点,能够在650 mm的小净空高度下实现各项工艺指标,满足420 mm特厚板坯连铸机生产需要。

[1] 张虎.SKF和VD炉真空精炼过程中钢水的沸腾[J].安徽冶金科技职业学院报,2005(4).

[2] 唐利民,何航,杨勇等.120 t VD脱氢影响因素分析及工艺参数优化[J].山东冶金,2007(5).

[3] 左秀荣.30tEAF-LF-VD冶炼轴承钢的工艺优化[J].特殊钢,1999(5).

[4] 王天瑶.新建VD的技术特点及冶金效果[J].炼钢,2010(3).

[5] 张鸿金.钢包底吹氩搅拌对钢液的影响[J].重庆工业高等专科学校学报,1999(1).