热轧地下卷取机牌坊式转向夹送辊设计

杨 华,张金华

(常州宝菱重工机械有限公司,江苏 常州 213019)

0 前言

转向夹送辊是热轧地下卷取机的关键设备,为了便于设计,对牌坊式转向夹送辊的下辊辊径及上辊压下力进行数学建模,并对其进行理论分析。

1 夹送辊的组成及结构

热轧地下卷取机的转向夹送辊由牌坊、上辊、下辊和轴承座及压下油缸,平衡油缸等组成,如图1所示。

为了带钢经转向夹送辊后能向下顺利进入卷取机,牌坊式转向夹送辊结构有以下特征:

(1)在布置上,上辊相对下辊的中心有一向后的偏移距离;

(2)上辊直径大于下辊直径,目的是为了改善咬入条件;

(3)机架为牌坊结构,提高了夹送辊刚性和强度,同时,可以使辊隙和夹紧力设定简单化,另外,可通过C形勾快速换辊。

2 工作原理

当带钢的头部进入夹送辊之前,为了顺利咬入,在位置传感器的控制下,使上辊处于空载辊缝略小于带钢厚度的位置,一般在比板厚小0.4 mm左右[1]。利用上下辊各自的驱动力矩将带钢咬入夹送辊,当钢板进入夹送辊后,压力传感器控制工作侧和驱动侧两个压下油缸,将水平移动的带钢斜向下沿着下辊表面弯曲,使带钢进入地下卷取机,实现转向夹送的目的。另外,当带钢的尾部离开轧机后,利用夹送辊的夹紧力在带钢和夹送辊之间产生的摩擦力形成后张力,从而保证带钢卷紧而不致于塌卷。

图1 夹送辊组成Fig.1 Composite of pressing-sending rolls

3 下辊最大辊径设计

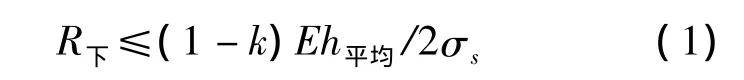

为了保证带钢的顺利弯曲,下辊的辊径越小越好,但是,辊径太小会超出带钢的屈服极限而引起带钢的严重卷曲;又要兼顾减少压力,下辊辊径越大越好,为了使带钢经过转向夹送辊后产生的变形在弹塑性之间,下辊直径要满足一定的要求。根据弹塑性理论可知:

式中,k为弹塑性渗透率,考虑到板的弯曲变形处在弹塑性之间,取k=0.8;h平均为多品种厚度的平均值,一般地下卷取机适应带钢的厚度范围为1.2 ~25 mm[1],取 h平均=10 mm;σs为带钢的曲服强度,高强度带钢温度在500~700℃时的屈服极限在600 MPa以上,考虑到高强度钢的弹塑性变形,尽量使辊径选小值,故对多钢种带钢的曲服强度取大值,以30CrMnSiA为例,在500℃时,σs=650 MPa[2],现取 σs=600 MPa;E为材料的弹性模量,在20℃时的弹性模量为E=2.1×105MPa,但由于地下卷取机在夹送辊工位的热轧带钢温度在500~700℃之间[2],500℃时,钢的弹性模量为0.59 ~1.6 ×105MPa[2],仍以30CrMnSiA为例,500℃时,E=1.6×105MPa[2],代入式(1)得:R下≤267 mm,通常下辊辊径的范围为φ400~φ500 mm[2],现圆整取R下=250 mm。

4 压下力分析

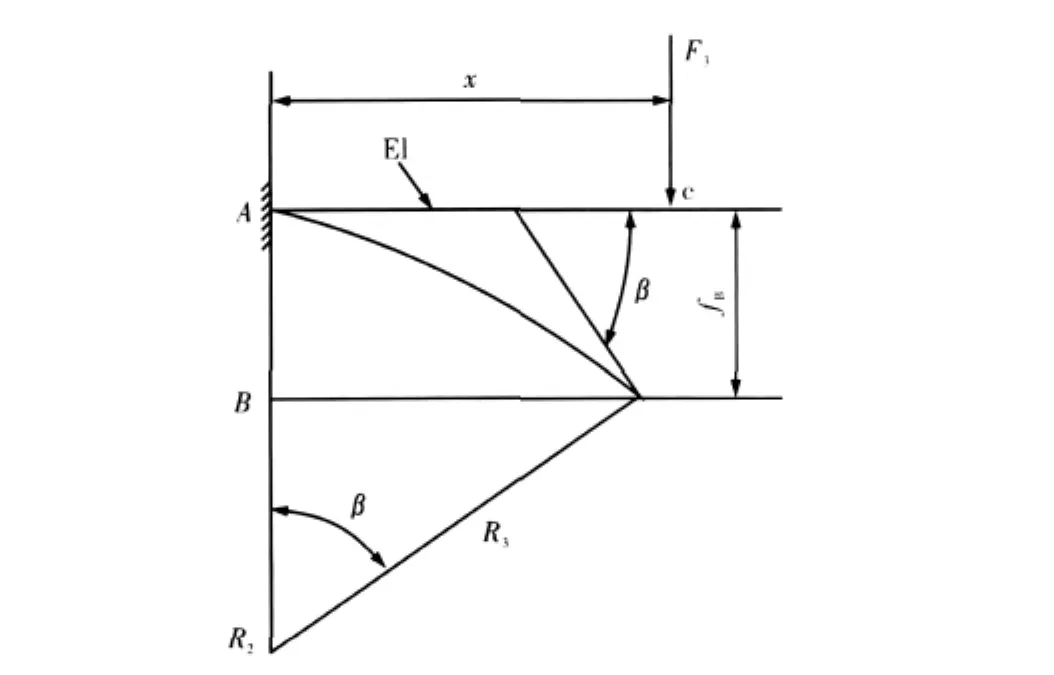

带钢进入转向夹送辊后,受力示意见图2。

图2 夹送辊受力简图Fig.2 Sketch for load carrying force on pinch roll

上辊在压下油缸的作用下将带钢向下弯曲,除了带钢有弹性变形力外,还要将带钢挤压并斜向下输送的夹送力,故在计算压下力时,考虑到平衡油缸的顶出力F2用来克服上夹送辊及轴承座的自重W,把作用在上夹送辊的压下力F1仅分解为克服带钢弯曲所需的压下力F3和带钢挤压产生轧制力N1所需正压力F4。

由于在压下过程中,带钢与夹送辊的接触点不断变化,同时作用在带钢上力的方向不断改变,故给压下力的计算带来困难。为便于计算,将夹送过程假设成轧制和弯曲过程的合成。

4.1 轧制过程按轧制理论计算正压力N1

按轧制理论,正压力N1的计算公式为:

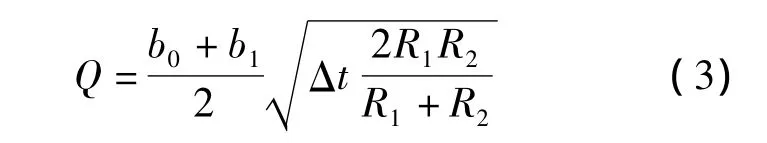

式中,N1为辊缝小于板厚0.4 mm时对带钢的正压力;Q为不同辊径时夹送辊与热轧带钢的接触面积,mm2。

式中,b0为夹送辊之前板宽,按最大板宽计算,取b0=1630 mm;b1为夹送辊之后板宽,取b1≈b0=1630 mm;Δt为热轧带钢的变形量,由于辊缝比板厚小0.4 mm,考虑到牌坊,轴承座和夹送辊的综合变形在0.3以上,带钢的弹性变形,带钢的变形量要小于0.1 mm,现取Δt=0.1 mm;t为板厚,按最大板厚计算,取t=19 mm;R1为下辊半径,R1=250 mm;R2为上辊半径,上辊直径通常在 φ800~ φ950 mm 范围[2],现取 R2=450 mm。将上述代入式(3)得:Q=9241 mm2。

Pc为热轧带钢对夹送辊的平均单位压力,N/mm-2。

式中,nσ为外抗力系数,查表可得:nσ=1.15[3];Kε为修正系数,按变形程度曲线得:Kε=0.2[3]。σ30为查曲线数值,要根据 μ 和 ε 求得;ε为变形程度,ε=Δt/t=0.1/19≈0.005=0.5%;μ为变形速度。

式中,v为穿带速度,由于进夹送辊的穿带速度较低,现取v=1.4 m/s;bc为变形区轧件平均宽度,mm,由于变形较小,取 bc=1630 mm,上述代入式(5)得 μ =1.3 s-1。

根据上述数据经查得:碳钢在600℃时,变形程度为 ε =0.3 时,σ30=250 N/mm2[3],将上述条件代入式(4)、式(2)得:Pc=57.5 MPa,N1=531 kN。

按材料力学公式,将上下夹送辊按两端简支梁建模,经计算可得,当载荷为531kN时,仅上下夹送辊的挠度分别在0.015 mm以上和0.16 mm以上。

4.2 弯曲变形过程中带钢的下压力计算

4.2.1 假设条件

为便于计算,作如下假设

(1)将带钢的弯曲简化成悬臂梁;

(2)将固定点为带钢下表面水平方向和下夹送辊的切点A;

(3)按悬臂梁的长度为e/2时,带钢达到屈服变形时所需的压力值为压下力值。

弯曲带钢的下压力按悬臂梁受力计算,受力如图3所示。

图2中,W为上夹送辊及轴承座重量,由于用平衡缸克服上夹送辊及轴承座的重量,所以W的取值对下压力的计算无关。

F0为上下夹送辊对带钢的挤压力产生的摩擦力,计算公式为:

图3 悬臂梁受力Fig.3 Cantilever beam

式中,μ1为夹送辊与带钢之间的摩擦系数;取μ1=0.2。将上述代入式(6)得:F0=102 kN。

为使平衡油缸的顶出力能克服上夹送辊及轴承座重量之和,F2≥W,取F2=W;F3为将钢板弯曲所需的压下力。

设AC之间的距离x为悬臂梁长度,根据《轧钢机械设计》e的取值范围为50~300 mm[3],现取e=230 mm。

按悬臂梁不同长度,用矫直理论的弹塑性方程求带钢弯曲所需的压下力矩:

将上述代入式(7)得:MS=88264500 N·mm。根据力学中力、力臂与力矩的关系可得:

当x=e=230 mm时,F3=MS/e≈384 kN;当x=e/2=115 mm时 ,F3=MS/x≈768 kN。当上辊下压到极限时,上辊和带钢的作用点为C,AC为悬臂梁的长度s,根据几何关系可得:sinβ=e/(R1+R2+t)=0.3199,s=R2sinβ≈80 mm。当x=80 mm时,F3=MS/x=1103306 N≈1103 kN。

由此可见,上辊越往下压,带钢的悬臂长度越短,所需的压下力也就越大。

4.2.2 压下力计算

按带钢的轧制力求压下力F4,根据受力情况,从图3中可以看出:F4=N1/cosβ≈561 kN。根据力的叠加关系可列出如下方程

按x=e及上辊下压到极限,即x=80 mm时的压下力与实际工况差别较大,所以按x=e/2=115 mm时,F3=768 kN为压下力的计算值。则F1=F3+F4=1 329 kN。

考虑密封圈的摩擦力和背压的因素,压下油缸的理论推力要加10%,故总的压下力为:F=(1+10%)F1=1462 kN,单个压下油缸的推力F/2≈731 kN。选型时,单个压下油缸的压下力可按731 kN计算。

5 计算实例

现以某钢厂热轧地下卷取机牌坊式转向夹送辊的压下油缸为实例,进行比较对照,该厂的压下油缸规格为:φ200/φ112×230,系统压力为24.5 MPa,则单个油缸的理论推力为=770 kN>731 kN,合格。

在夹送过程中,由于带钢悬臂长度的变化,在下夹送辊入口处有鼓起的空间,所以实际将带钢弯曲到弹塑性变形所需的压下力要小于按悬臂梁的计算值,现按长度e/2时计算带钢产生弹塑性弯曲变形所需的压下力,作为设计压下油缸的推力完全能满足要求。

6 结论

经过对地下卷取机牌坊式转向夹送辊的下辊辊径及上夹送辊的压下力的分析,把复杂的受力关系进行简化的数学建模,给计算带来方便。

[1] 邹家祥.轧钢机械(3版)[M].北京:冶金工业出版社,2005.

[2] 黄庆学.轧钢机械设计(1版)[M].北京:冶金工业出版社,2007.

[3] 边金生.轧钢机械设备(1版)[M].北京:冶金工业出版社,2002.