延时侧抽芯机构的注塑模设计

刘正阳

(湖南科技职业学院机电工程技术系,湖南长沙410118)

延时侧抽芯机构的注塑模设计

刘正阳

(湖南科技职业学院机电工程技术系,湖南长沙410118)

分析了基座壳体零件的结构特点及工艺性要求,确定了合理的模具结构。依据塑件形状特点设计了型腔哈夫块实现整体侧抽芯以及点浇口采用单分型面脱模的结构。在滑块抽芯中巧妙运用延时侧抽芯机构,实现了基座壳体塑件的顺利脱模。本文对延时侧抽芯机构设计作了详细阐述,并模拟了模具的开合运动。

延时;注塑模;螺纹;侧抽芯机构

一、前言

本例的模具设计产品为基座,是游戏机等按钮开关的基座外壳,螺纹部分采用哈夫模结构成型,点浇口采用单分型面脱模,哈夫滑块设计延时滑块,保证模具结构简单,产品高效生产。

二、塑件分析

壳体塑件如图1所示,材料为ABS,具有较高的机械强度,流动性好,易于成型,成型收缩率小,理论计算收缩率为0.5%,溢料值为0.04mm,比热容较低,在模具中凝固较快,模塑周期短,制件尺寸稳定,表面光泽。产品中批量生产。塑件上部分(圆弧面)外表要求光滑美观,不允许有任何刮痕;螺纹部分尺寸较长且要求无过大毛刺,以免影响与螺母的配合;中心型腔高度尺寸较大。

二、模具设计方案

根据产品结构特点,模具设计时考虑如下:

(1)壳体螺纹部位的成型

螺纹部位占去了整个产品高度的大部分,产品材料为ABS,根据材料的成型性能,螺纹部分不可能强行脱模,其螺纹属外螺纹,采用螺旋脱螺纹在结构或经济上很少考虑,因此该产品螺纹部分采用哈夫模结构。

图1 基座壳体零件图

(2)排位及进胶的选择

由于产品不是大批量生产,产品采用一出二,设置4个滑块。螺纹部分不允许有过大的毛刺,以免影响螺纹配合,因此进胶口设计在螺纹与头部间的直壁部分,流道从两滑块间进胶。

(3)壳体内腔的成型结构

如图1所示的3D示意图,若产品在排位中倒放,上模型芯成型部分较浅,产品分模后易留在动模,便于顶针顶出,但有几个不利的因素存在,如:

①产品顶出高度过高,顶针孔小,难以加工;

②头部圆弧面成型光洁度要求较高的部分设计在动模时,其材料利用过多而浪费,(其设计成型镶件高度与动模板高度一致);

③由于主分型面的考虑,滑块不可能设计成滑块定模抽芯(结构复杂程度加大),而滑块设计在动模侧时,无疑增大了滑块的高度,浪费材料。

因此产品在排位上设计为正放,头部圆弧光洁面部分成型高度小,采用圆形镶件拼凑成型(圆形镶件更利于抛光,免去整体式模仁,节省材料)。

(4)上下型芯开模时与侧抽芯的关系

据上述方案确定后,必须解决的问题是产品正方排列,上模型芯过长,而下模型芯短,模具开模后,产品极有可能留在定模了,势必造成模具设计的失败,为此侧抽芯结构的设计在通常形式下就下模部分进行了改进,采用了“延时滑块机构”,保证开模时,下模型芯与滑块对产品的包紧力大于上模型芯的包紧力和摩擦力,上模型芯从产品型腔中松动出来,当抽出一定距离后,滑块在移动抽芯,最后实现产品留在动模。

(5)侧抽芯机构

由于产品为小制件产品,侧向锁模力不大,利用弯销替代斜导柱与锁紧块,使模具简单化。

四、模具结构

(1)滑块的设计

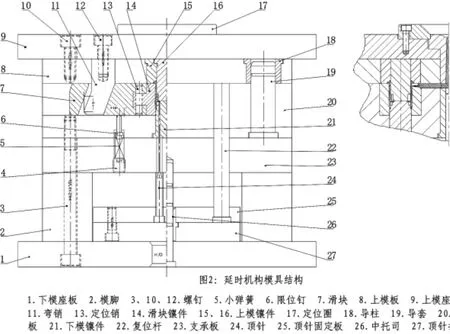

由于产品螺纹部分高度较高,滑块成型镶件的尺寸也较大,由于螺纹成型部分加工较难,且易损坏,采用如图2所示的滑块结构,滑块镶件与滑块采用燕尾槽连接,销钉定位,这样显得更为紧凑,缩小模具中滑块槽的位置空间。

(2)延时抽芯机构的设计

该产品的螺纹深度约1mm,为保证产品顺利顶出,抽芯距设计4.5mm。滑块导滑与压紧零件采用弯销。弯销导向部分的角度设计为20°,角度不必过大,长度也不必过长,为增加弯销强度,可在直壁部分加粗设计,以图2所示,这里不在详述。弯销的导滑面与滑块的导滑面在压紧状态时为一大间隙,垂直高度设计为15mm(图2已标出),其高度正是开模后,滑块延时不滑动,弯销向上行走的高度,此高度一般设计为上模型芯抽出产品包紧高度的三分之二左右。

五、模具工作过程

塑料注满型腔后,开模时,定模部分与动模部分分型,主流道在倒锥冷料井的作用下于注塑机喷嘴间拉断,上模型芯16、上模镶件15、弯销11随着定模部分相对向上移动,此时滑块镶件14紧紧包住产品不动,而上模型芯16与上模镶件15向上抽动15mm后,弯销11的导滑面开始接触滑块7。随着模具继续开启,滑块7在弯销11的导向下侧向移动,在完成抽芯距行程后为限位钉6卡住,弯销11也脱离滑块。此时上模型芯16已逐渐脱出产品,上模型芯的包紧力远小于下模型芯的包紧力。当上下模部分分开到产品脱落安全距离后,注塑机的顶杆从模具的K.O孔推动顶针推板27向前移动,顶针推板27带动顶针固定板25及顶针、复位杆向前移动,产品顶出。合模时,动模部分向前靠拢定模部分,当复位杆22接触定模板时相对向后移动,并驱动顶针固定板25、顶针推板27、顶针等向后移动至动模座板1。随着模具继续合拢,上下模部分闭合,等待下一个注塑工作周期。

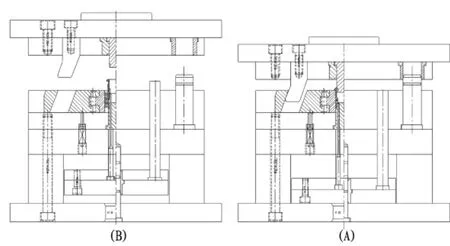

为观察和验证模具各部分设计的合理性和运动协调性,对模具的脱模过程进行了动态模拟,图3直观地显示了该过程。

图3 模具开模模拟图

六、结束语

该模具设计着重介绍了延时滑块机构的设计原理,浇注系统、冷却系统、顶出系统不在这里详述。其中上下模型芯、镶拼件均需做防转设计;为提高产品成型性能,上模板及滑块需设计循环水路。另外在提高产品的脱模效果,应尽可能地考虑上模型芯的抛光及设计脱模斜度的设计。

[1]朱光力万金保等编.塑料模具设计[M].北京.清华大学出版社.2003

[2]陈万林主编.塑料模具设计与制作教程[M].北京.北京希望电子出版社.2000

[3]屈华昌主编.塑料成型工艺与模具设计[M].北京.机械工业出版社.2006

[4]塑料模具技术手册委员会.塑料模具技术手册[M].北京.机械工业出版社,1997

The Design of the Injection Mould for Side Core-pulling Delay Mechanism

LIU Zheng-yang

(Hunan Scienceand Technology Polytechnic,Changsha,,410118 Hunan)

The structural characteristics and technical demand technologically of parts of pedestal-shell is analyzed and a mould structure is determined.There are two structure characteristics are put forward,including the integer side core-pulling mechanism of the half block with mold cavity and the demoulding mechanismof thepin-point gate usingsingle partingsurface,are designed based on the part shapecharacteristics.Theskillful application of the sidecore-pulling delay mechanism makes the parts of pedestal-shell strilpped smoothly with themould opening action.The design of the side core-pulling delay mechanismisstated in detail,Theopen-closeaction of themould issimulated.

delay;injection mould;screwthread;sidecore-pullingmechanism

TG231

A

1671-5004(2011) 04-0016-02

2011-5-3

刘正阳(1980-),男,广西钦州人,湖南科技职业学院机电系助理工程师,研究方向:模具设计与制造。