甲基烷氧基硅烷及其衍生物合成研究进展

曾小波 陈科峰,2 罗孟飞

(1.浙江师范大学物理化学研究所,浙江 金华 321004;2.浙江衢化氟化学有限公司,浙江 衢州 324004)

综 述

甲基烷氧基硅烷及其衍生物合成研究进展

曾小波1陈科峰1,2罗孟飞1

(1.浙江师范大学物理化学研究所,浙江 金华 321004;2.浙江衢化氟化学有限公司,浙江 衢州 324004)

介绍了甲基烷氧基硅烷及其衍生物的概况,叙述了对甲基三甲氧基硅烷和甲基三乙氧基硅烷合成方法研究进展,分析了各种方法的特点;对几种重要的甲基烷氧基硅烷衍生物的合成方法进行了介绍和总结。在此基础上,认为目前研究的重心已转移向甲基烷氧基硅烷衍生物的开发和性能研究中,硅烷衍生物的合成原理比较复杂、副反应较多、影响因素纷繁,仍有很多问题需探讨。

甲基烷氧基硅烷;衍生物;长链

自从Rochow发明了直接法合成有机氯硅烷,带动了有机硅单体品种的飞跃发展[1]。有机硅化合物兼备有机材料和无机材料的双重特性,是一类品种众多、具有优异的性能和应用广阔的新型化工产品。在60多年的发展过程中,形成了硅油、硅橡胶、硅树脂和硅烷偶联剂等多种类型的成千上万个品种,广泛的应用于国民经济的各个领域,发挥出重要的应用价值。

有机硅烷及其衍生物中重要一类单体就是甲基烷氧基硅烷及其衍生物,通式为CH3Si(OR)3,其中R为含1~8个碳的饱和碳氢基团或者不饱和碳氢基团,如甲基、乙基、丙基、乙烯基和苯基等。当OR基被1种或1种以上的其他基团取代后所得的衍生物,则称之为相应的取代基硅烷,取代基团可以为卤素、烷氧基和酰氧基等。

甲基氯硅烷是合成甲基烷氧基硅烷的主要原料,通过与相应的醇的亲核取代反应得到附加值高的有机氧硅烷,再通过一系列的反应得到有机氧硅烷的衍生物,不但增加了有机氧硅烷的新品种,同时也产生了良好的经济效益和环保效益[2]。因此甲基烷氧基硅烷及其衍生物合成和新品种的研发一直是国内外学者研究的重点和热点。

本文对甲基烷氧基硅烷及其衍生物合成研究进展进行阐述,并且展望了甲基烷氧基硅烷及其衍生物今后应加强的研究方向。

1 甲基烷氧基硅烷的合成

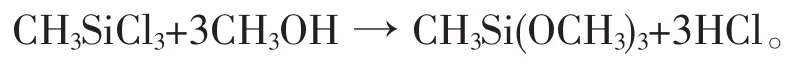

1.1 甲基三甲氧基硅烷

甲基三甲氧基硅烷(MTMS)是甲基烷氧基硅烷中一种重要的活性较高的硅烷交联剂,也是合成甲基环己基二甲氧基硅烷的主要原料[3-4]。MTMS由甲基三氯硅烷与甲醇醇解亲核反应制取,其反应方程式为:

醇解反应常常伴随着一系列副反应的产生。伴随HCl的生成,使反应物体系酸含量增大,高温下易发生缩聚反应,从而降低MTMS的产率。虽然目前合成MTMS的方法共有3种,即液相醇解法、气相醇解法和气液混合醇解法,但主要的目的都是希望在反应中及时排除生成的HCl,促进主反应、降低副反应,提高转化率[5-6]。

杨春莉等采用溶剂法合成MTMS,在甲基三氯硅烷和石油醚体系中用氮气鼓泡代替搅拌,常温下匀速滴加甲醇进行反应[7]。研究结果表明,适当的滴加速度、反应温度以及鼓泡量是影响合成技术的重要因素。优化的合成工艺条件为:反应温度(80±5)℃,氮气鼓泡量为0.2 m3/h。产品收率稳定在80%以上。

陈利明等证明采用双向滴加液相醇解法合成MTMS是可行的,利用低沸点溶剂石油醚和N2来带走副产HCl气体,减少了副反应,缩短了反应时间,转化率稳定在80%~85%。文中显示甲醇中的水分的存在有利于生成高沸物,对实验结果影响较大,因此原料甲醇必须经过脱水处理,水的质量分数应低于0.5×10-3[8]。

姜振华等以甲基三氯硅烷和甲醇为原料,采用溶剂法制成MTMS。实验确定出甲基三氯硅烷甲醇解反应的优化工艺:氮气流速0.2 m3/h,反应温度80℃,溶剂为二甲苯,填料为5 mm的玻璃弹簧,甲醇中水的质量分数低于0.5×10-3。按此工艺合成的MTMS,产品收率稳定在82%以上[9]。

肖俊平等发明可连续化生产MTMS的工艺流程,按质量比为1.5:1的比例计量的甲基三氯硅烷与甲醇,甲醇汽化后进入反应釜底部,而甲基三氯硅烷则由反应釜顶部向下喷射,通过逆流接触完成酯化反应。汽化的甲醇可以将反应生成的HCl从顶部带出,产物落到反应器底部,从而大大减少了副反应的发生,通过回流将蒸馏出的甲基二甲氧基氯硅烷和甲基一甲氧基二氯硅烷带回反应器,实现了反应的连续性。产品的反应收率可达90%,并且产品的有效成分含量高,其MTMS的质量分数在99%以上,避免了提纯带来的产品的损失[10]。

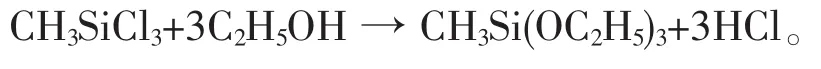

1.2 甲基三乙氧基硅烷

甲基三乙氧基硅烷 (MTES)的合成方法与MTMS相似,都是甲基三氯硅烷与醇醇解亲核反应制取,不同之处在于MTES的合成采用乙醇。反应方式如下:

由于采用同样的醇解合成方法,因此也会同样面临HCl的生成对反应产量的影响问题。与MTMS合成中处理HCl的方法也适用于MTES的合成,利用低沸点溶剂和N2带出反应体系中的HCl。但李秀娟等通过研究确定NH3为理想的HCl吸收剂,控制NH3通量在110 mL/h,通入时间为7 h;且低温35~45℃反应有利于HCl吸收,该工艺可使产物收率从65%提高到95%[11]。

1.3 其他

由于其他种类的甲基烷氧基硅烷的应用范围比较小,所以在这方面的研究也相对较少。其合成方法也是采用醇解甲基氯硅烷的方法,得到相应的甲基烷氧基硅烷化合物。对于较复杂的甲基烷氧基硅烷也有采用先生成MTMS或MTES,再进行酯交换得到相应的化合物。这种方法仅适用于实验的研究,工业生产成本过高,几乎不见涉及。

2 甲基烷氧基硅烷衍生物的合成

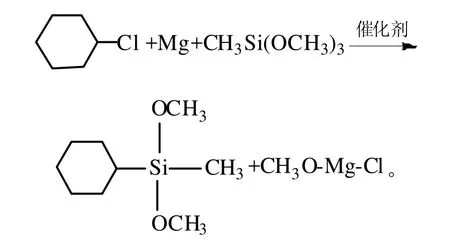

2.1 甲基环己基二甲氧基硅烷

甲基环己基二甲氧基硅烷(CMMS)是聚丙烯生产的有效助催化剂,由于具有无毒和高效的特性,成为二苯基二甲氧基硅烷的有效替代品,因此国内外学者对CMMS的合成工艺一直进行研究和探索。目前CMMS的合成工艺路线主要有格氏试剂法、高压加氢法、钠缩法和硅氢加成法。由于高压加氢法工艺繁琐,且需要在高压条件下反应,因此加大了设备的投资,难以实现工业化生产;同样钠缩法由于钠合成工艺苛刻,产品收率低且不易分离,已被摒弃。因此目前研究较多的就是格氏试剂法和硅氢加成法。

格氏试剂法合成CMMS的反应路线如下:

早期的合成方法中乙醚作为溶剂,但乙醚易燃、有毒、易形成过氧化合物而安全性差,且反应收率低;进而有专利报道采用甲苯代替乙醚采用一步法将C6H11Cl滴加到CH3Si(OCH3)3、镁、甲苯的混合体系中,室温反应2 h,0.5 h升到95℃,再维持此温度1 h,可制得质量分数95%的CMMS[12]。在此基础上,彭召林等又对CMMS合成工艺进行优化,确定硅烷、氯代环己烷、镁粉的摩尔比为1:1:1.2,2 h后升温至95℃,保温反应1.5 h,收率达到82%(以硅烷为计),合成品的纯度可超过99.5%[13]。杨春莉等通过实验发现用MTMS既做反应物、又做溶剂时,不但收率最高,且不易产生副产物,并可回收利用。因此用它作为原料合成CMMS可以采用一步法生成。在适应的条件下,CMMS的产率可达80.2%[14]。

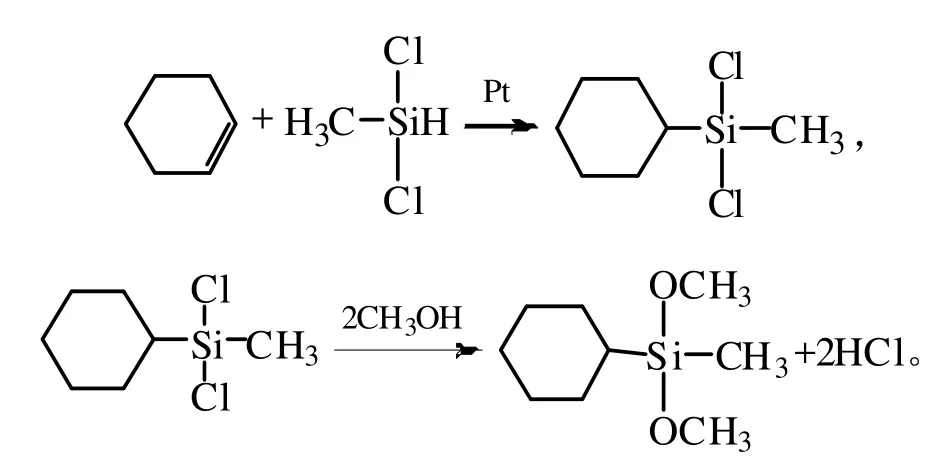

硅氢加成法最早由日本专利首先发明,从有机氯硅烷制起,然后经醇解、脱水、脱醇、脱氯、精密分馏即可制得CMMS[15]。具体反应路线:

由于环己基的空间位阻较大,因此第1个需要使用催化效率高、活性高的催化剂,成为整个方法的关键。为了提高Pt的催化效率,胡慧萍等对Pt催化剂进行异丙醇或异辛醇溶剂处理,发现对硅氢加成反应有良好的作用[16]。

2.2 甲基三乙酰氧基硅烷

甲基三乙酰氧基硅烷是单组分室温硫化硅橡胶的一种偶联剂,对增强铝合金、尼龙、玻璃和陶瓷等粘接力效果好。

甲基三乙酰氧基硅烷通常是由甲基三氯硅烷和羧酸、羧酸酐、羧酸酯(盐)等反应制成,合成工艺有间歇法及连续法2种[17-18]。刘丹凤通过试验探索,选择采用醋酐法合成甲基三乙酰氧基硅烷,不需要催化剂等助剂,不需加热或冷却,反应平稳易控,便于工业化生产[19]。

由于目前多数工艺采用间歇法,其中产品中氯含量偏高影响了使用性能。卜志扬等以乙酸酐作为酰氧化剂与甲基三氯硅烷反应合成甲基三乙酰氧基硅烷。该工艺优化条件是:温度55℃,加料速度为1.75 mL/min,回流时间0.5 h,乙酸酐和甲基三氯硅烷的摩尔比为3.6:1。产品的得率最高可达96%以上,产品纯度可达97%以上,氯的质量浓度<50 μg/mL,显著提高了产品的性能,优于目前市场同类产品[20]。

2.3 甲基二烯丙基乙氧基硅烷

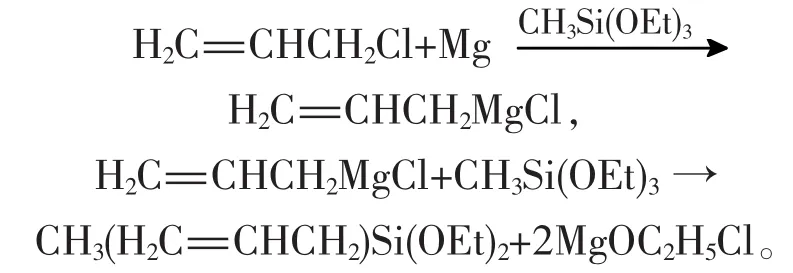

甲基二烯丙基乙氧基硅烷是一种重要的有机硅中间体。钟桂云等采用MTES和烯丙基氯进行格式反应来制得甲基二乙烯基硅烷。此工艺不会产生HCl,对设备要求不高,对环境几乎没有污染,而且提高了MTES的附加值。通过选择反应的最优条件,可以使产率达到71.2%,该方法还填补了国内的空白[21]。反应方程式如下:

2.4 其他

甲基烷氧基硅烷的衍生物品种众多,每种产品都有独特的功能,因此对于这些新品种的开发和研究一直是科研工作者工作的重点。尤其长链的甲基烷氧基硅烷的衍生物具有更好的偶联效果,近年来成为新型硅烷偶联剂。这些长链的甲基烷氧基硅烷的衍生物的分子中常常只含有2个活性基团,被划归到二官能团偶联剂的范畴内,这些分子比三官能团偶联剂有独特优点,因此具有适宜的水解速度,可实现深层固化,显著出更加优异的性能。

在这方面国内的研究还是比较领先的,如于菲等研制的γ-环氧丙氧基丙基甲基二乙氧基硅烷,不但实现了反应的高收率,而且实现了该产品的国产化,较国外美国通用(GE)公司生产该产品的生成工艺又前进了一步[22]。像这类具有优秀性能的甲基烷氧基硅烷衍生物的研制,我国的科研工作者一直不懈地努力着,各种新产品也层出不穷。

3 展望

甲基烷氧基硅烷及其衍生物是有机硅系列产品中的重要的一个分支,该系列产品由于性质活泼,不但是重要的有机硅单体,而且以其为基础可生成更多具有优良性能的有机硅衍生物,因此一直是科研人员研究的重点和热点。甲基烷氧基硅烷及其衍生物由于自身就具有优异的性能,广泛的应用于生产生活中,发挥着不可替代的作用。

甲基烷氧基硅烷的生产工艺日渐成熟,从事这一领域的研究者,把科研的重心转移向甲基烷氧基硅烷衍生物的开发和性能研究中,在这一方面,我国的科研工作者取得辉煌的成绩,随着新品种不断的研发成功,国内的合成空白也被填补。但由于硅烷衍生物的合成原理比较复杂、副反应较多、影响因素纷繁,所以仍有很多问题等待我们去研究。希望通过我们科技工作者的不断努力,达到在有机硅合成领域的国际水平。

[1]Roohow E V.Direct Synthesis of Organosilicon Compounds.Juumal of the American Chemical Suxiety[J].1945,67(6):967-965.

[2]陶春元,吴海英.甲基三氯硅烷α-官能团化的研究进展[J].有机硅材料,2010,24(2):103-106.

[3]吴森纪.有机硅应用[M].成都:电子科技大学出版社,2000:158.

[4]张荣泉,李乐庆,毛玉金,等.甲基环己基二甲氧基硅烷的合成[J].陕西化工,1998,27(3):16-17.

[5]唐军.甲基三氧硅烷的藏相醇解工艺[J].有机硅材料硅应用,1990(6):18.

[6]吴观丽.氯硅烷的醇解及硅烷偶联剂合成[J].化学学报,1980,48(10):484-488.

[7]杨春莉,李爱杰,卢占军.甲基三甲氧基硅烷的制备[J].应用科技,2000,27(10):27-28.

[8]陈利明,陈清,田军昊.甲基三甲氧基硅烷合成工艺研究[J].浙江化工,1996,27(3):16-17.

[9]姜振华,陈发德,张进.溶剂法合成甲基三甲氧基硅烷[J].有机硅材料,2005,19(5):18-20.

[10]肖俊平,赵家旭.甲基三甲氧基硅烷的制备工艺:中国,101348497[P].2009-01-21.

[11]李秀娟,赵洪刚.提高CH3SiCl3醇解反应的收率研究[J].化工科技,2001,9(3):30-32.

[12]Bans Eniotl,Eberhart Suzanne T.Synthesis of alkyl cycloalkyl dialkoxysilanes:US,4777278[P].1988-10-11.

[13]彭召林,徐鸣.环己基甲基二甲氧基硅烷的合成[J].湖南化工,1998,28(3):29-30.

[14]杨春莉,周春艳,李丽,等.甲基环己基二甲氧基硅烷的合成[J].化学工程师,2004(4):12-13.

[15]SatoNorio,MurakamiNobuhito.Productionofcycloalkylsilane:JP,4036288[P].1992-02-06.

[16]胡慧萍,汪绍弟.甲基苯乙基二氯硅烷和甲基环己基二氯硅烷的合成[J].化学世界,1993,34(7):336-338.

[17]P John,W Feichtner,W Graf,et al.Process for preparing acyloxsioxanes:CA1133499[P].1982-10-12.

[18]E T Rasmussen,B A Schroeder,M A Walker.Process for preparing acyloxysilanes:US,5387706[P].1995-02-07.

[19]刘丹凤.合成甲基三乙酰氧基硅烷的研究[J].化学工程师,2002(6):63-64.

[20]卜志扬,范宏,谭军.低氯含量甲基三乙酰氧基硅烷的合成与表征[J].科技通报,2007,23(5):715-717.

[21]钟桂云,张招贵,黄旺生.甲基二烯丙基乙氧基硅烷的合成[J].化工新型材料,2006,34(7):71-73.

[22]于菲,渠源,田来进.γ-环氧丙氧基丙基甲基二乙氧基硅烷的合成[J].曲阜师范大学学报,2009,35(4):76-80.

TQ264.1+1

A DOI10.3969/j.issn.1006-6829.2011.01.012

2010-12-07