铝阳极氧化膜原位偶合反应着色工艺研究

王莉贤,郭 强,郭春英,潘国梁

(1上海大学 材料科学与工程学院,上海201800;2上海应用技术学院 化学与环境工程学院,上海200235)

铝阳极氧化膜原位偶合反应着色工艺研究

王莉贤1.2,郭 强1,郭春英2,潘国梁1

(1上海大学 材料科学与工程学院,上海201800;2上海应用技术学院 化学与环境工程学院,上海200235)

在铝阳极氧化(AAO)膜表面,通过N,N′-二苯基丙二酰胺衍生物与取代苯基重氮盐的原位偶合反应,得到有色的取代苯偶氮N,N′-二苯基丙二酰胺衍生物,使AAO膜呈黄色。研究结果表明,氧化膜的制作工艺为:电流密度3~3.5A/dm2(AC),温度25~35℃,时间为1h;偶合反应的条件为:DMF为溶剂,六氢吡啶为催化剂,温度0~10℃,反应时间5~20min。性能测试结果表明:着色膜层厚度大于20μm;168h耐盐雾实验腐蚀评级为10级,240h的耐交变湿热实验试片膜层无变化,连续730天自然气候暴露实验试片不变色,不腐蚀,具有较好的防护装饰效果。

AAO膜;N,N′-二苯基丙二酰胺衍生物;原位偶合反应;取代苯偶氮N,N′-二苯基丙二酰胺的衍生物;偶合着色

铝及其合金在电解液中进行阳极氧化,表面可以形成多孔氧化膜,称之为铝阳极氧化膜,即AAO膜[1-3]。这种膜本身具有良好的耐腐蚀及耐磨性[4,5],将其进行化学染色或二次电解着色,可得到具有防护装饰效果的AAO着色膜层。AAO膜化学染色是通过将AAO膜在一定温度和pH条件下,浸入有机染料的水溶液中,通过染料分子与AAO膜间物理和化学作用,沉积于AAO膜孔中而使其呈色[2],所获着色膜层在装饰效果上具有色彩丰富、色泽鲜艳的特点,但由于着色物多为水溶性的有机染料,受染料分子的局限,使其在耐光性、使用寿命等方面存有不足;AAO膜电解着色是通过将AAO膜浸入某些金属盐溶液中、进行二次电解、使金属以单质或其氧化物的形式沉积于AAO膜的微孔中,通过孔中物质对光的散射作用而使其呈色,该着色膜具有使用寿命长的特点,但在装饰效果上存在:膜层色泽暗、色度差、色调少(多为金色、古铜色、咖啡色或灰黑色)的缺点。为了克服上述两种着色方法的不足,当前研究的主题是研制新的着色剂和寻求新的着色方法。有机颜料分子通常耐光、耐候、稳定、色泽鲜艳,是较好的着色剂,但其不溶于水、且分子较大,难以直接进入AAO膜微孔中使其着色。而合成有机颜料的原料分子可以进入或排列于AAO膜孔中。同时,有机颜料的许多性能,如热稳定性、耐迁移性、耐光性及耐溶剂性都与其分子中酰胺基数目的多少及分子的对称性密切相关[6],也就是说:分子中酰胺基的数目越多、分子的对称性越高,颜料的上述性能就越好。根据上述思路及AAO膜的结构特征,本研究设计合成取代苯偶氮N,N′-二苯基丙二酰胺衍生物,其结构和合成反应方程式如下:

式中:Ⅰ为偶合组分;Ⅱ为重氮组分;Ⅲ为取代苯偶氮 N,N′-二苯基丙二酰胺衍生物,其中G=H,CH3,Cl,NO2。

化合物Ⅲ(取代苯偶氮N,N′-二苯基丙二酰胺衍生物)分子内有两个酰胺基、分子的对称性高,是稳定性、耐迁移性、耐光性较好的有色物质,但因其溶解性差而不能通过溶液染色法将整体分子作用于AAO膜,而使其着色。在研究化合物Ⅲ合成反应的基础上,采用将Ⅲ的偶合组分(Ⅰ:N,N′-二苯基丙二酰胺衍生物)先作用于AAO膜,再让其在AAO膜上与Ⅲ的重氮组分(Ⅱ:取代苯重氮盐酸盐)进行原位反应,在AAO膜上生成化合物Ⅲ,从而使AAO膜着色。这种方法获得的AAO着色膜层装饰效果鲜艳、耐候性能好。比普通染色法获得的AAO着色膜稳定性、耐迁移性、耐光性及耐溶剂性强、使用寿命长,比电解着色法获得的AAO着色膜色彩丰富、色泽鲜艳、装饰性好。是一种国内外文献鲜见报道的AAO膜着色方法[7]。

1 实验

1.1 试剂与仪器

1.1.1 试剂及材料

N,N′-二苯基丙二酰胺衍生物(自制[8])、苯胺、对甲苯胺、对氯苯氨、对硝基苯胺、亚硝酸钠、浓盐酸、六氢吡啶、浓硫酸,硫酸铝,三乙醇胺、DMF(均为CP)、工业纯铝,硬铝。

1.1.2 仪器设备

电流、电压表,交流稳压电源,电动搅拌器、熔点仪(XT-4A显微型)、紫外-可见分光光度计(UVPC V3.9)、红外光谱仪(Avatar 360FT-IR)、元素分析仪(Vario EL)、质谱仪(Micromass GCT)、核磁共振仪(Avance 500)、盐雾试验箱(ST-ISO-3)和交变湿热实验(GDS-50C)。

1.2 AAO着色膜的制备

该工艺包括:铝片(工业纯铝)前处理、AAO膜的制备和AAO膜的偶合着色三步。

1.2.1 铝片前处理

将工业纯铝试片于碱性体系中进行脱脂后,用自来水冲洗干净,然后在三酸体系中进行化学抛光,依次用自来水、去离子水冲洗干净,待用。

1.2.2 AAO膜制备

将经抛光、水洗干净的铝片在以下工艺条件下,进行阳极氧化使其表面生成AAO膜:

(1)电解液组成:H2SO48%(质量分数,下同),Al2(SO3)31%~5%,三乙醇胺0.05%,添加剂0.1%(自制);

(2)工艺条件:电流密度2.2~3.5A/dm2(电压18~30V),温度15~30℃,时间40~70min;

(3)电源:交流50Hz±5Hz(两个电极均为铝片)。

1.2.3 AAO膜偶合着色

重氮组分反应液的制备(在化合物Ⅲ结构中以G=H为例):在三口烧瓶中加入5g苯胺,开动搅拌器,滴加20%HCl溶液12mL,冰盐浴冷却,待温度低于5℃,将5gNaNO2溶于30g冰水的溶液缓慢滴加入反应溶液中,此过程控制温度0~5℃,反应2h,得到淡黄色透明的重氮盐溶液,待用。

偶合组分反应液的制备(在化合物Ⅲ结构中以G=H为例):称取3.5gN,N′-二苯基丙二酰胺,溶解于15mLLDMF,加入2.5mL六氢吡啶,开动搅拌器,至得到透明溶液,待用。

AAO膜偶合着色:将按1.2.2工艺制备得到的AAO膜试片,浸入到偶合组分液中10min,除去表面多余溶液后,再浸入到刚制备好的重氮盐溶液中1~8min,试片表面呈淡黄色,试片经自来水、去离子水依次冲洗后,于去离子水中煮沸30min进行封闭处理,铝表面获得金黄色着色膜层。

1.3 AAO着色膜性能测试

按GJB150.11—86[9]的有关规定,对 AAO 着色膜进行盐雾、交变湿热、环境自然气候暴露试验,测试结果如下:

耐盐雾性能:试验时间分别为96h和168h,无腐蚀斑点;耐交变湿热性能:试验时间240h,试片膜层无变化;自然气候暴露试验:730天试片膜层无变化;膜层厚度:大于20μm。

1.4 AAO膜中着色剂结构分析

将制备的AAO着色膜浸入溴和甲醇(Br2+CH3OH)的混合液中,浸泡10h使着色铝氧化膜与铝衬底剥离[10,11],将获得的剥离膜水洗,晾干,放入索氏提取器中,加入50mL乙醇于烧瓶中,加热萃取约40min(至剥离膜呈浅色)。将烧瓶中母液上柱(用薄层层析硅胶装柱),石油醚与乙酸乙酯按2∶1的比例作洗脱剂洗脱,收集第一色带,浓缩,冷却得微量黄色固体物(即:AAO膜着色剂),真空烘干。对着色剂进行下列分析:着色剂熔点为:188~189℃,着色剂紫外-可见图谱如图1所示(DMF为溶剂)。

摩尔消光系数按ε=A/cl(A为吸光度值;c为摩尔浓度,l为样品池厚度,其值为1.0cm)来计算。数据如表1所示。

图1 AAO着色膜中着色剂的吸收光谱Fig.1 The absorption spectra of colorant used for coloring the AAO film

表1 AAO着色膜中着色剂的吸收光谱数据Table 1 The absorption spectrum data of the colorant used for coloring the AAO film

由表1可知着色剂化合物有典型的苯环和Ar—N=N的特征吸收峰。

着色剂的质谱如图2所示:MS,m/z:358(M);120[C6H5NH—C≡O+],93[C6H5—NH2]+,77[C6H5]+。

图2 着色剂的质谱图Fig.2 The MS spectra of the colorant

由UV-可见吸收光谱和质谱分析结果,确定了通过原位偶合反应,在AAO膜中生成的着色剂化合物Ⅲ的结构。

2 结果与讨论

2.1 AAO膜制备工艺优化

按照1.2.2操作步骤,改变工艺条件(电流密度、温度、氧化时间)制备AAO膜,再按照1.2.3方法使其着色,目测其着色效果。

2.1.1 电流密度的影响

在温度、氧化时间、和偶合反应时间一定的条件下,改变AAO膜制备工艺的电流密度,得到着色膜的着色效果如表2所示。

在一定范围内,AAO膜的生成速度与电流密度基本成正比。随着电流的增大,阳极氧化速度随之加快,即AAO膜的增长速度加快,AAO膜层孔内热效应加大,膜层表面附近溶液温度升高,加速了膜的溶解,孔隙率增加,易着色。电流密度过高,膜较疏松,膜孔径不均匀,影响着色效果。

表2 不同电流密度下制备的AAO膜着色效果Table 2 The influence of oxidation current density on coloring

2.1.2 温度的影响

在氧化时间、电流密度和偶合反应时间一定的条件下,改变AAO膜制备工艺的温度,得到着色膜的着色效果如表3所示。

表3 不同温度下制备的AAO膜着色效果Table 3 The influence of oxidation temperature on coloring

在氧化过程中,由于阳极氧化反应为放热反应,随着反应的进行,电解液的温度升高,导致AAO膜的溶解速度加快,膜层增厚速度减小,孔隙率增加,易着色。温度低于15℃,膜致密,偶合组分难于进入,不能着色。温度高于34℃,加速了膜的溶解,膜疏松影响着色效果。

2.1.3 时间的影响

在温度、电流密度和偶合反应时间一定的条件下,改变AAO膜制备工艺的氧化时间,得到着色膜的着色效果如表4所示。

表4 不同氧化时间制备的AAO膜着色效果Table 4 The influence of oxidation time on coloring

在电流密度一定时,AAO膜随时间的增加而增厚。由于膜厚增加,导致膜层孔隙率增加,孔径均匀性增加,着色效果好。氧化时间短膜致密,孔隙率小,难于着色。氧化时间过长,氧化膜表层挂灰,着色效果不理想。

2.2 AAO膜着色工艺条件优化

2.2.1 着色时间的影响

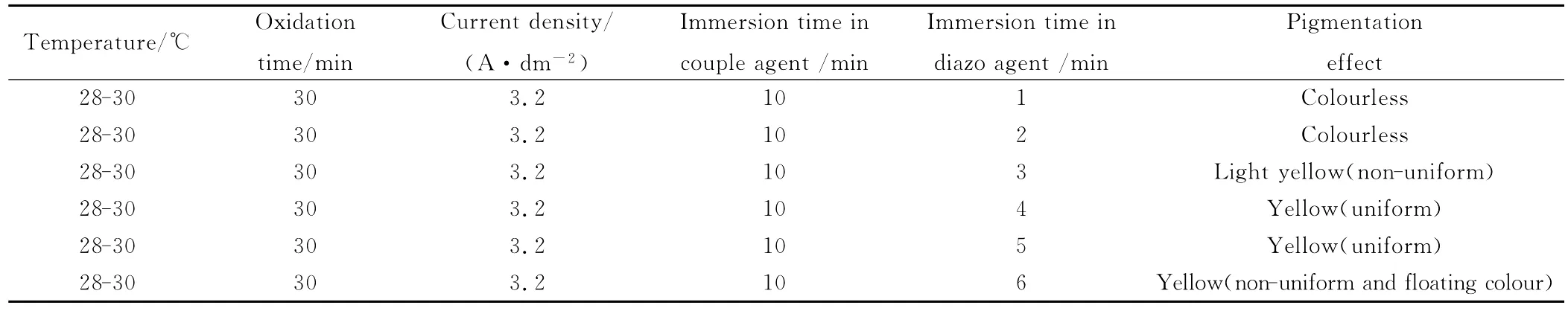

将最佳工艺条件下制得的AAO膜,固定在偶合组分中浸入时间,改变在重氮组分中浸入时间,进行偶合着色,得到AAO膜的着色效果如表5所示,换之,改变在偶合组分中浸入时间,进行偶合着色,得到AAO膜的着色效果如表6所示。

从表5可知,随着AAO膜在重氮组分中浸入时间的延长,AAO膜上着色剂生成量增加,逐渐使膜呈色;当时间过长时,由于膜上过量着色剂的生成而有浮色,同时由于重氮组分液酸性较强,使AAO膜表面腐蚀,因而不均匀。

表5 偶合组分中浸入时间对AAO膜着色效果的影响Table 5 The influence of dip time in coupling component on coloring

表6 重氮组分中浸入时间对AAO膜着色效果的影响Table 6 The influence of dip time in diazo-solution on coloring

从表6可知,随着AAO膜在偶合组分中浸入时间的延长,AAO膜上着色剂生成量增加,逐渐使膜呈色;当时间过长时,由于膜上过量着色剂的生成而有浮色。

2.2.2 着色温度的影响

根据偶合组分在室温下稳定,重氮组分在5℃下稳定的特点,着色时在偶合组分中浸入可在室温下进行;而重氮组分中浸入温度应控制在0~5℃为宜。

2.3 AAO着色膜的UV谱分析

用UVPC V3.9紫外-可见分光光度计对着色膜反射光谱进行测定,图谱如图3所示。

将图3和图1测试结果进行对比,不难看出着色剂在AAO膜中光反射情况和着色剂在溶液中的光吸收情况是相吻合的。表现在380~480nm有吸收,其互补色对应黄及黄绿色,与肉眼观察一致。

图3 AAO膜(a)及其着色膜(b)的UV/VS反射谱Fig.3 UV-reflection spectrum of AAO film (a)and its coloring film (b)

2.4 其他着色剂的着色效果

在着色剂(化合物Ⅲ)结构中,当G分别为OCH3,CH3,Cl2时,按照1.2的方法,同样可制备黄色系列的AAO偶合着色膜。反射光谱如图4所示。

反射光谱表明,在380~480nm有吸收,其互补色对应黄及黄绿色,与肉眼观察一致。由于着色剂结构中G为不同基团时,着色剂分子对光的吸收不同,使得对应的着色膜的UV-反射谱有微小差异。由此可见,如果着色剂结构中偶合组分和重氮组分的G选不同基团时,则获得着色膜的色彩差异会变大,通过这种途径便可制备丰富多彩的AAO着色膜。

3 结论

(1)在AAO膜上采用化学合成(原位合成)的方法生成骨架较大、对称性高、酰胺基较多的取代苯偶氮N,N′-二苯基丙二酰胺衍生物有机着色剂。

(2)以硫酸体系为电解液,交流电为电源,在25~30℃、电流密度3.0~3.2A/dm2、氧化0.5~1.0h条件下制备的AAO膜均匀适合原位偶合着色。

(3)本研究制得的AAO膜,原位偶合着色较为理想的条件为:在偶合组分中浸入5~6min,在重氮组分中浸入5~10min。

(4)AAO膜原位偶合着色法获得的着色层,不仅具有艳色装饰效果同时耐候性能较好,是一种满足提高装饰效果要求的AAO膜着色新方法。

图4 着色剂结构中G=OCH3(a),CH3(b),Cl(c)时所获着色膜的 UV反射光谱Fig.4 The reflection spectra of the films colored withG=OCH3(a),CH3(b),Cl(c)substituted colorants

[1] 郭鹤桐,王为.铝阳极氧化的回顾与展望[J].材料保护,2000,33(1):43-45.

[2] 吴敏,孙勇.铝及其合金表面处理的研究现状[J].表面技术,2003,32(3):13-15.

[3] MONTGOMERY D C.Anodizing[J].Plating and Surface Finishing,2004,91(8):8-8.

[4] 李淑华.铝及其合金的表面处理技术[J].材料保护,2001,34(3):20-22.

[5] 崔昌军,彭乔.铝及铝合金的阳极氧化研究综述[J].全面腐蚀控制,2002,16(6):12-17.

[6] HERBST W,HUNGER K.Industrial Organic Pigments[M].Weinheim:WILEY-VCH Verlagsgesellschaft,2004.

[7] 王莉贤,王红,马引民,等.一种铝阳极氧化膜的着色方法[P].中国专利:10052813.1,2008-04-16.

[8] 王莉贤,郭强,潘安健.N,N-二苯基丙二酰胺的制备[J].化学世界,2006,47(2):102-104.

[9] 始荣明,白登科.军用电子电器设备环境试验方法[M].北京:国防科工委.1986.

[10] 曾三凌.铝阳极氧化膜的剥离与剥离技术[J].电镀与精蚀,1997,19(2):24-27.

[11] WANG Li-xian,LU Min,LIANG Yan-ping.Study on composite Al oxide film with permanent protection[A].The 3rd International Conference on Thin Physics and Applications[C].Shanghai:Chinese Physical Society and Shanghai Physical Society Press,1997.75-77.

Study of the Method for Coloring on Aluminum Anodic Oxide Films by Coupling Reaction

WANG Li-xian1,2,GUO Qiang1,GUO Chun-ying2,PAN Guo-liang1

(1School of Materials Science and Engineering,Shanghai University,Shanghai 201800,China;2School of Chemical and Environmental Engineering,Shanghai Institute of Technology,Shanghai 200235,China)

Aluminum anodic oxide(AAO)films can be colored by a color pigment phenylazo-N,N-diphenyl propanicn diamide derivative,which is made through coupling reaction between N,N-diphenylpropanediamide derivatives and phenyl diazonium chloride on the AAO films.The process parameters for making AAO colored films and the property of AAO colored films were studied.The results show that the AAO films made under experiment conditions,ampere density 3-3.5A/dm2(AC),reaction temperature 25-35℃for 1h,can be colored easily;The coupling conditions for coloring the AAO films are reaction temperature 5-10℃and reaction time 5-20min,piperidine as catalysis,DMF as solvent.The test results shown that the thickness of colored films is>20μm.The study on protection properties shown that the colored films has permanent protective property:the grade of 168hsalt spray test is 10;there is no change of the films during the 240halternate hygrothermal test;the eroded grade of continuous 730days nature-exposure test is 10.So the colored films has permanent protective and decoration properties.

AAO film;N,N′-diphenyl propanicn diamide derivative;coupling reaction;phenylazo-N,N′-diphenyl propanicn diamide derivative;coupled coloring

TG174.4

A

1001-4381(2011)10-0052-06

上海市重点学科建设项目资助项目(P1502)

2010-03-10;

2011-06-12

王莉贤(1959-),女,副教授,博士生,主要从事有机合成及材料表面处理等方面的研究工作,联系地址:上海应用技术学院(200235),E-mail:wlx17602@yahoo.com.cn

郭强,男,教授,高分子材料专业,联系地址:上海市城中路20号上海大学材料科学与工程学院(201800),E-mail:guoq@shu.edu.cn