发动机活塞连杆拧紧的自动化工艺设计

梅 杰 温 武 李进都

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

近年来,随着汽车消费市场需求的个性化及多样化,汽车装配作业也从传统的单一品种、大批量生产向多品种、中小批量转化,装配生产的批量性特点趋于复杂,安装零件的品种、数量进一步增多,对零部件的接收、保管、供给、装配作业指导等都提出了新的要求。市场的变化,必将使装配生产方式产生新的变革。装配线要向柔性线方向发展,以满足多品种生产和自动化装配的要求。设备要向微机控制、数字化、高精度、适应性强、自动化方向发展,1台专机应能适应3~5种产品的生产需求,以适应多品种生产的要求。在发动机总成及零部件的联接中,螺栓联接以其构造简单,维修拆装方便,工作安全可靠,联接强度、刚度和自锁性能好等优点得到广泛应用,而各个总成和各种零配件的组装联接对螺栓的要求也各有不同。因此,各个汽车生产厂家根据其零部件的设计要求,都严格规定了各总成部件中主要螺栓联接件中拧紧力矩的大小、拧紧方法以及螺栓材料、硬度等方面的技术要求,并在汽车维修使用技术说明书中作了明确的规定和说明。其中连杆螺栓作为发动机总成中的关键联接零件和其特殊的工作环境,在材质和装配工艺上的要求格外严格。在螺栓的拧紧力矩、拧紧方法等方面严格操作,就能减少失误,保证质量。否则轻则将造成螺栓松动、断裂、瓦盖松脱,发动机异响,工作不正常;重则将造成连杆扭曲,断轴杵缸,甚至发动机报废的严重事故。

1 国内外活塞连杆拧紧设备的发展现状

随着汽车工业的飞速发展,发动机装配线正由刚性装配线向柔性装配线快速发展,柔性装配线的特点是装配节拍可以在一定范围内自由调整,可以实现多品种混流生产并适应生产纲领的变化。在装配作业时,装配对象和装配工人保持相对静止状态,对保证装配的高质量及采用专门的装配设备提供了方便的条件,便于实现装配的自动化。

自动拧紧机是集机械传动、电气传动、气动技术、电子技术、自动检测于一体的机电一体化设备。拧紧机顾名思义就是拧紧工件的设备单元,主要应用在螺栓/螺母拧紧方面。1台机器有成百上千个零件采用螺栓紧固的方法装配,在大批生产中又是由多人在不同的工位里完成的。为了提高生产效率、保证精确控制螺栓的拧紧力矩——自动拧紧机便诞生了。拧紧机采用伺服电动转矩紧固器,控制器体积小、功能强大并有自检功能。其紧固功能分为扭矩法与角度法控制2种:扭矩法是最常用的螺栓拧紧控制方法,通过扭矩扳手显示的扭矩值来控制被连接件的预紧力的方法,操作简单直观。角度控制法是把螺栓一直拧到预定扭矩后再转过一个预定的角度的控制方法。这是根据螺母或螺栓拧紧时的旋转角度与螺栓伸长量和被拧紧件松动量度的总和大致成比例关系,因而可采用按规定旋转角度来达到预定预紧,用按规定旋转角度来达到预定预紧力的方法。

1.1 国外的活塞连杆拧紧机(图1、图2)

国外的拧紧机设计注重人机工程学,对可靠性、拧紧精度及安全性要求苛刻,加上国外发动机装配线的产能节拍相对较长,拧紧操作时主要是靠操作者半自动化拧紧完成。国外较多发动机的连杆盖与连杆体的角度为90°,装配过程中利用结构特性先将活塞连杆用气动工具预装在发动机缸体中后,再把发动机立起来底面朝上,拧紧机在发动机上方拧紧连杆螺栓,一般是2轴拧紧机按顺序拧紧。

1.2 国内的活塞连杆拧紧机(图3、图4)

目前国内一些发动机厂为节约投资采用关键的拧紧头,采用2轴半自动拧紧机的居多,拧紧机的设计较为简单,符合人机工程学,电动轴的精度选择符合质量要求,操作中人为因素对质量有一定的影响。

国内较多发动机的连杆为斜型连杆,在拧紧过程中要保持一定的角度。装配完活塞连杆后,即可进行连杆拧紧,不需要对发动机进行多余的翻转。

2 自动化工艺设计

2.1 改造前状态(图5)

(1)根据产品特性,发动机保持立式的姿态进行拧紧活塞连杆总成,拧紧方式采用半自动双轴拧紧机,同时拧紧其中1缸的2颗连杆螺栓,拧紧过程中人为操作对质量隐患影响较大,同时会引起PLC与位置传感器

防错功能失效隐患;(2)在活塞连杆拧紧操作过程中,连杆螺母一次拧紧合格率难以达到99.9%;(3)随着发动机产能的不断提升,生产节拍时间的不断缩短,2轴半自动拧紧机的拧紧节拍已无法满足现有生产需要。

2.2 自动化工艺设计

2.2.1 工艺路线变更

(1)在上一工位,人工预装活塞连杆,采用小扭力气动工具预紧连杆螺栓;(2)增加全自动4轴拧紧设备,将之前的2轴拧紧机作为备用工具;(3)取消之前的2轴拧紧机操作者;(4)其他工艺操作不变。

2.2.2 工艺流程与节拍(表1)

2.2.3 设备构造及特点

2.2.3.1 功能描述

表1 工艺流程与节拍

(1)工艺 设备全自动拧紧活塞连杆螺栓,共分2次进行拧紧;拧紧方式为扭力加转角法,每次同步拧紧2个缸的4颗连杆螺栓;第一次拧完后,旋转曲轴180°完成另外2个缸的连杆螺栓拧紧操作,生产节拍保持在42 s内;设备有辅助支撑缸体的机构,在拧紧过程中可保证拧紧的平稳性,另对拧紧角度有监控,可防止螺栓拉伸。(2)质量 在拧紧操作过程中,当同一工件在本工位发生连续3次不合格时,此循环停止并报警;当出现拧紧不合格情况时,仅是不合格螺栓对应的拧紧轴退出并重新拧紧。急停后,任何未完成的拧紧过程继续重新拧紧,同时上传拧紧数据;对于已判定为不合格的工件进入本工位时,设备不操作,工件自动流入下一工位。设备带有防错功能,可记录螺栓的拧紧情况,逐个显示拧紧结果:已拧紧/未拧紧、合格/不合格、螺栓数量等。(3)安全 设备上有轮廓门,能实现检查装配托盘方向功能,配有安全围栏及安全门锁等,充分保证在生产过程中的安全性。

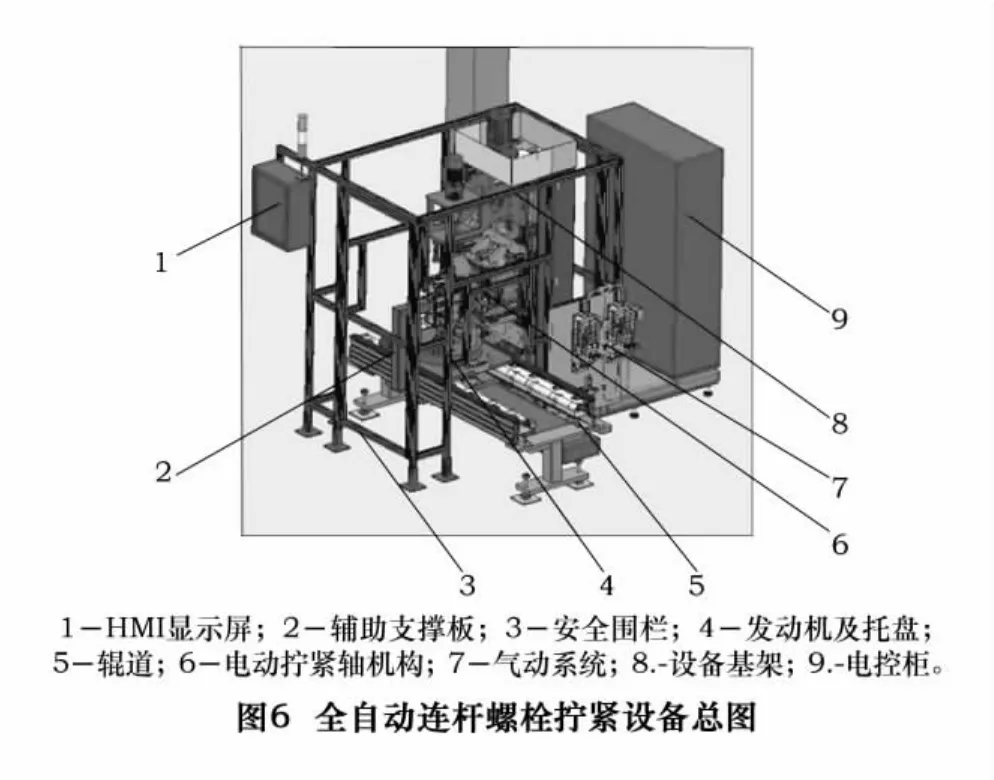

2.2.3.2 设备构造(图 6)

设备的功能结构主要分6个部分。

(1)旋转机构 旋转机构在垂直方向上的运动由气缸驱动,THK导轨导向,两端有限位及位置检测,工作位置有液压缓冲,旋转机构与曲轴的啮合、转动角度也有位置检测,角度精准度由变频器控制电动机的高低速来控制,所有的挡停机构均有位置调节能力,可精密调节工装的挡停位置,可以设定输出最大转矩。此外,旋转机构上还有工件压紧装置,在工作时防止工件在拧紧力的作用下移动。旋转机构由变频电动机驱动,位于轨道的正上方,待工件到达工作位置时,气缸驱动旋转机构下降将曲轴套入孔内,到达位置后电动机启动,使与曲轴的键槽啮合,并转至1、4缸的下止点,待1、4缸拧紧后电动机再次启动,旋转曲轴180°,使2、3缸位于下止点,2、3缸拧紧完成后气缸缩回,啮合部分自动退出曲轴小端。

(2)拧紧升降机构 拧紧升降机构在垂直方向上的运动由一只气缸驱动一套拧紧机构(2只拧紧轴),分别负责1、2缸和3、4缸螺栓的拧紧,THK导轨导向,两端有限位及位置检测,工作位置有液压缓冲,所有的挡停机构均有位置调节能力,可精密调节工装的挡停位置。

(3)拧紧机构 拧紧机构沿水平方向移动,由气缸驱动一组拧紧轴,分别负责1、2缸和3、4缸螺栓的拧紧,THK导轨导向,两端有限位及位置检测,工作位置有液压缓冲,所有的挡停机构均有位置调节能力,可精密调节工装的挡停位置。拧紧升降机构与拧紧机构组合在一起,形成2套方向相反的拧紧设备,可同时拧紧1、4缸和2、3缸的连杆螺栓,以提高工作效率。

(4)顶升机构 顶升机构由2只气缸同时驱动,4支导杆与直线轴承做导向,两端有限位及位置检测,所有的挡停机构均有位置调节能力,可精密调节工装的挡停位置,与托盘的配合采用一面两销定位。

(5)阻挡及保护机构 阻挡机构采用普通的气缸阻挡机构,保护机构为一固定在输送线外侧的装置,用于防止发动机在拧紧轴推力作用下翻出托盘。

(6)护栏机构 护栏机构采用侧面放置气路元件,在托盘入口处有发动机姿态判断机构,防止因姿态错误造成设备损伤。

3 结语

发动机活塞连杆拧紧的自动化工艺设计解决了因人工操作存在的质量隐患,提高了生产效率,具备良好的防错能力,确保了拧紧过程中的平衡性,提高了在线质量控制水平。在现代化的发动机装配线,活塞连杆的全自动拧紧工艺的应用属创新案例,具备较好的可拓展性,能更好地适应混线大批量生产现状。在发动机制造领域,我们应大力推广自动化工艺的应用。

[1]王宏宇.机械制造工艺基础[M].北京:化学工业出版社,2008.

[2]黄志昌.自动化生产设备原理及应用[M].北京:电子工业出版社,2007.

[3]罗赫林.船用活塞发动机制造工艺学[M].北京:机械工业出版社,1953.

[4]阎坤.自动化设备及生产线调试与维护[M].北京:高等教育出版社,2009.

[5]吕钊钦.活塞连杆组装配技术[J].山东农机化,2001(3).