机床灌胶结合面特性参数试验及预测*

王志勇 胡小秋 郭丹枫

(南京理工大学机械工程学院,江苏南京 210094)

在传统机床装配工艺过程中,为保证立柱与床身具有一定的几何精度,须对配合面进行手工刮研,该工艺生产成本高、劳动强度大、工艺周期长。因此为改善机床传统装配工艺,将灌胶工艺替代手工刮研。灌胶工艺起源于国外,在国内也有较为广泛的应用,与手工刮研相比,灌胶工艺不仅降低了单个机床部件几何精度的要求,还缩短了 83%的装配周期[1-3],诸多优点表示灌胶工艺在机床装配中具有较好的应用前景。

采用灌胶工艺装配的立柱与床身在配合面之间形成灌胶结合面。在以往灌胶工艺应用中,工艺参数的确定并没有考虑灌胶结合面对整机动态特性的影响,因此存在盲目性和不确定性。本文依靠试验探究了灌胶结合面的动态特性,试验结果为灌胶工艺参数的确定提供了试验数据及应用依据。

1 试验部分

1.1 试验装置与方法

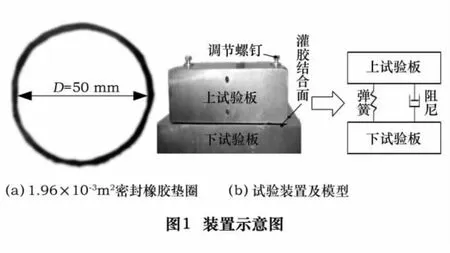

试验装置包括上、下试验板,密封橡胶垫圈(图1a),调节螺钉等,图1b为试验装置及模型。试验时将定位胶注入上、下试验板之间,密封橡胶垫圈用于防止胶外流并保证固化后的胶膜厚度,24 h后定位胶完全固化,调节螺钉改变灌胶结合面法向压强。

为获取真实有效且对灌胶工艺的应用具有指导意义的特性参数,灌胶方法依照四川长征机床厂的灌胶工艺并使用同型号定位胶。上、下试验板分别等效立柱和床身,材料以及结合面粗糙度均与之保持一致。

1.2 试验材料

上、下试验板材质为HT300、粗糙度Ra3.2 μm,定位胶由TONSAN TS355的主胶体与固化剂严格以12∶1的重量比混合,脱模剂为TONSAN 1731。表1为定位胶TS355的机械性能。

表1 TS355主要机械性能

1.3 试验方案

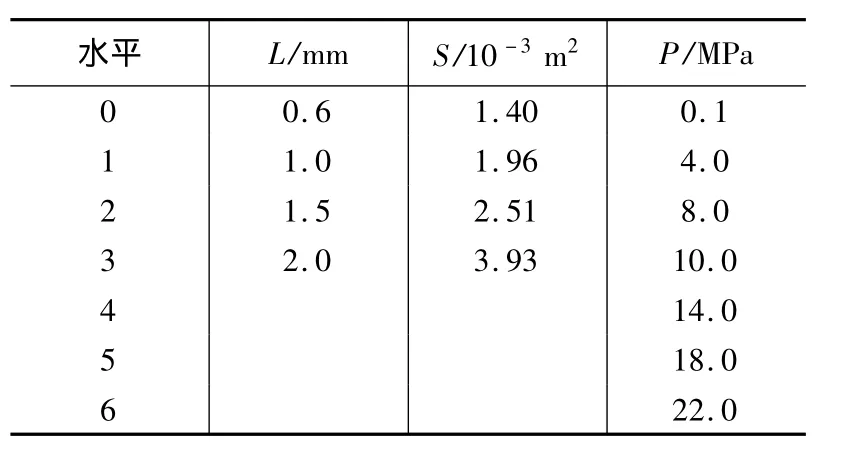

采用单因素试验法,识别灌胶工艺主要参数厚度L、面积S及法向压强P变化时的特性参数,试验参数如表2所示。

表2 单因素试验参数表

2 试验结果及分析

2.1 胶膜厚度对特性参数的影响

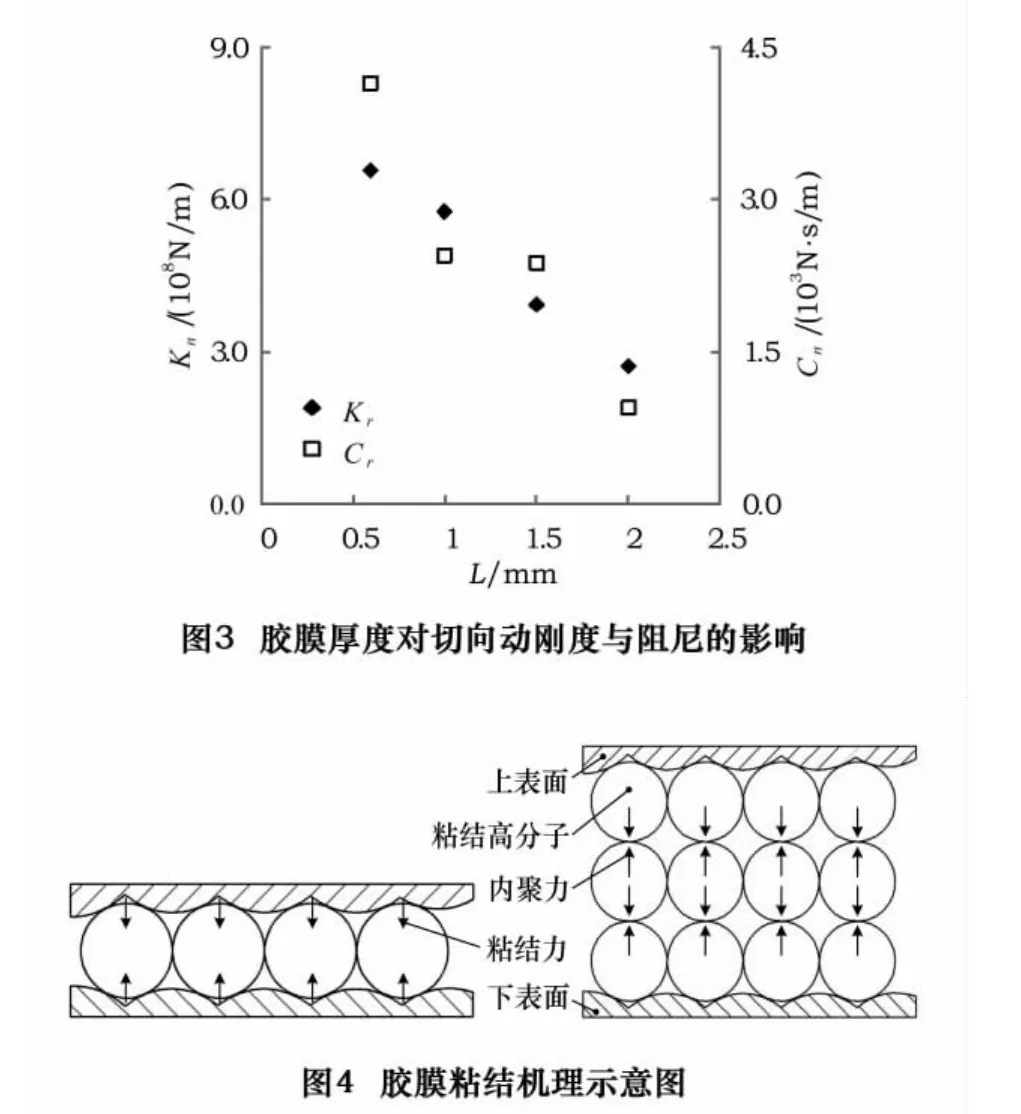

图2、3分别给出了胶膜面积为0.003 93 m2、法向压强为4 MPa时,胶膜厚度与动刚度和阻尼之间的关系。

胶膜厚度2 mm相对于0.6 mm时,法向动刚度Kn减小63%,法向阻尼Cn减小38%,切向动刚度Kr减小59%,切向阻尼Cr减小77%。可见,结合面法、切向动刚度与阻尼随着胶膜厚度的增加而降低。

对试验结果作如下解释:混合后的TS 355胶主要由用于粘结的高分子体和溶剂组成。当胶处于液态时,溶剂载着高分子体慢慢侵入到试验板的表面组织内。随着溶剂挥发消失后,高分子体就依靠相互间的拉力将上、下试验板紧紧地粘结在一起。增加胶膜厚度,导致高分子体过于拥挤无法形成相互间最强的吸引力,且溶剂也不易挥发。过量的胶起到的是填充作用,粘结机理已不是粘结力。胶膜粘结机理如图4所示。粘结力变小导致粘结强度减小,进而对特性参数产生影响。

2.2 胶膜面积对特性参数的影响

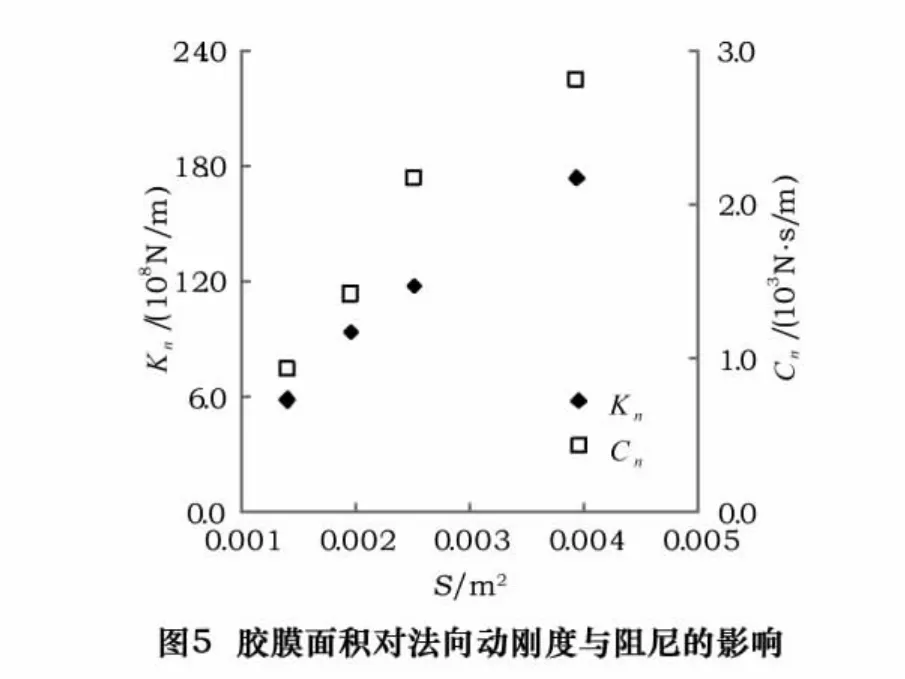

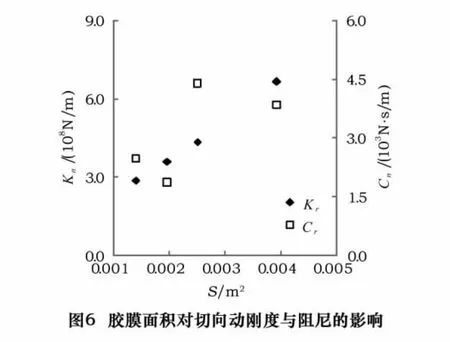

图5、6分别给出了胶膜厚度为0.6 mm,法向压强为8 MPa时,胶膜面积与动刚度和阻尼之间的关系。

胶膜面积0.003 93 m2相对于0.001 4 m2时,法向动刚度Kn增加199%,法向阻尼Cn增加202%,切向动刚度Kr增加134%,切向阻尼Cr增加56%。说明增加胶膜面积有助于动刚度与阻尼的提高。

分析试验结果,给出如下解释:从微观看,增加胶膜面积等于增加了用于粘结试验板表面的高分子体个数,增强了胶膜的粘结力,提高了动刚度与阻尼。

2.3 法向压强对特性参数的影响

图7、8分别给出了胶膜厚度为0.6 mm,胶膜面积为0.001 4 m2,法向压强对动刚度与阻尼的影响结果。

图中动刚度与阻尼随着法向压强的增加而增加,这一点与无介质固定结合面的相关结论一致[4-6]。法向压强22 MPa相对于0.1 MPa时,法向动刚度Kn增加2.6%,法向阻尼Cn增加45.5%,切向动刚度Kr增加31%,切向阻尼Cr增加63.75%。

增加法向压强,胶体被压缩,从微观上看,虽然不会影响高分子体与试验板表面的粘结力,但会增加高分子体之间的内聚力,提高动刚度与阻尼。但这种内聚力对于特性参数的影响有限,并不如改变胶膜厚度和面积对特性参数的影响显著。

3 特性参数预测回归模型

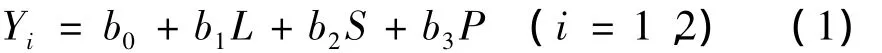

本部分建立特性参数与各影响因子的数学回归模型,以供预测其它条件下灌胶结合面的特性参数。将特性参数表示成各影响因子的多元线性模型:

式中:Yi为特性参数(包括动刚度与阻尼);b1、b2、b3为各自变量的回归系数;b0为常数。

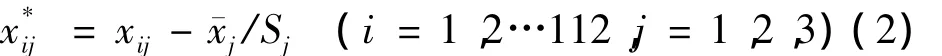

将试验数据按式(2)进行标准化处理,消除各变量单位,提高预测模型的准确性[7]。

式中:xi1、xi2和xi3分别表示胶膜厚度、面积、法向压强的数值;xj为各自变量的平均值;Sj为各变量的标准差。

根据最小二乘原理及方法[8],得到标准化后各自变量与动刚度和阻尼的拟合关系为

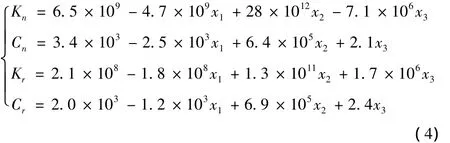

将式(3)中各标准化变量分别还原为原始变量,则回归方程表示为

式中:Kn、Kr分别为法、切向动刚度,N/m;Cn、Cr分别为法、切向阻尼,N·s/m。

计算得到回归方程的线性判定系数R2(Kn)=0.93、R2(Kr)=0.94、R2(Cn)=0.81、R2(Cr)=0.8。通过F检验法求得F(Kn)=60.7、F(Cn)=13、F(Kr)=87.6、F(Cr)=12.4,均大于 F0.99(3,108)=3.97。由R2及F检验说明回归方程式(4)高度显著。

观察式(4)的各回归系数可知,胶膜面积对动刚度与阻尼影响较大,法向压强对其影响较小。

4 结语

本文采用单因素试验法,对灌胶结合面的动态特性进行了研究,共测得112组试验数据。对试验结果进行分析得到以下结论:

(1)灌胶结合面法、切向动刚度与阻尼随着法向压强以及胶膜面积的增加而增加,而随着胶膜厚度的增加而减小,并具有显著的线性关系。

(2)粘结力是影响灌胶结合面动态特性的主要原因。胶膜面积对于动刚度与阻尼影响较大,法向压强对其影响较小。

[1]Andrew.Advances in light curing adhesives[J].Opt-mechanical Design and Engineering,2010,4444(20):185 -195.

[2]尹玉生,陈亚菊.机床装配技术中的一个创新[J].制造技术与机床,2009(2):85-92.

[3]孔伟,沐金锁.灌胶技术在机床装配上的应用[J].制造技术与机床,2009(9):79-80.

[4]MAO Kuan -min,LI Bin,WU Jun,et al.Stiffness influential factorsbased dynamic modeling and its parameter identification method of fixed joints in machine tools[J].International Journal of Machine Tools&Manufacture,2010,50(2):156 -164.

[5]ZHANG Xue-liang,WEN Shu-hua.Experiment research on tangential dynamic characteristics of machined plane joint interfaces[J].Advanced Materials Research,2011,145:584 -589.

[6]FU Wei-ping,HUANG Yu -mei,ZHANG Xue- liang,et al.Experimental investigation of dynamic normal characteristics of machine joint surfaces[J].Journal of Vibration and Acoustics.2000,122(4):393-398.

[7]汪振华,赵成刚,袁军堂,等.高速铣削AlMn1Cu表面粗糙度变化规律及铣削参数优化研究[J].南京理工大学学报:自然科学版,2010,34(4):537-542.

[8]王惠文.偏最小二乘回归法与应用[M].北京:国防工业出版社,1998.