基于直线电动机驱动的2X-Y联动进给轴圆轮廓误差测试研究*

林献坤 袁 博 韩世卓

(上海理工大学机械工程学院,上海200093)

现代数控机床正朝着精密、高速、复合、智能的方向发展,高精度、高速切削加工对数控机床的进给机构及其控制都提出了更高的要求。在传统进给系统中,旋转电动机带动滚珠丝杠副的传动机构存在反向间隙、惯性、摩擦力和刚性不足等问题,保证一定精度要求需要以牺牲速度为前提。而直线电动机是一种没有任何中间转换机构的传动装置,直接将电能转换成直线运动机械能,主要具有进给速度快、加速度大、快速响应、定位精度高、无行程限制、效率高、运动噪声低等优点[1],应用直线电动机驱动高速机床正成为新一代数控机床的具有代表性的先进技术之一[2]。

采用龙门柱固定的传统龙门机床难以获得高的加速度,同时又受到工作台的长度和工作场所限制[3]。由双直线电动机驱动的龙门移动式机床让工作台与工件保持静止,龙门立柱质量相对较小,可以获得较高的加速度特性,发挥了直线电动机快速响应的优越性[4]。因此,基于直线电动机驱动的2X-Y联动轴进给机构是当前高速机床的一个重要发展方向,它的驱动特性也成为一个必要的研究课题。

精密、超精密加工已经成为现代制造业中技术竞争的关键领域,而高速切削带来的突出问题之一是轮廓精度随加工速度的提高而下降,轮廓精度直接影响到工件的加工精度。圆轮廓是切削加工过程中的一种典型轮廓,其精度直接影响工件的圆度和圆柱度。文献[5]探讨了直线电动机在超精密加工技术中的应用和发展,文献[6]对一台由旋转电动机驱动的加工中心圆轮廓误差与圆半径、进给速度之间的关系进行了研究。而对于由直线电动机驱动的数控机床圆轮廓误差特性少有相关研究。

本文以自构建的直线电动机驱动进给实验台为对象,围绕直线电动机驱动的2X-Y联动进给轴平面圆轮廓误差进行测试研究,给出分析结果以指导实际加工,推动直线电动机在数控机床上的应用。

1 2X-Y联动进给轴圆轮廓误差评定

1.1 构建2X-Y联动进给轴实验平台

本实验测试研究的龙门移动式实验平台如图1所示,其中龙门柱在X方向上配备2台直线电动机,龙门横梁上的立式加工刀架在Y方向上配备1台直线电动机,直线电动机为西门子公司的扁平型短初级系列,型号为1FN3300-3NC40和1FN3300-3NC10。

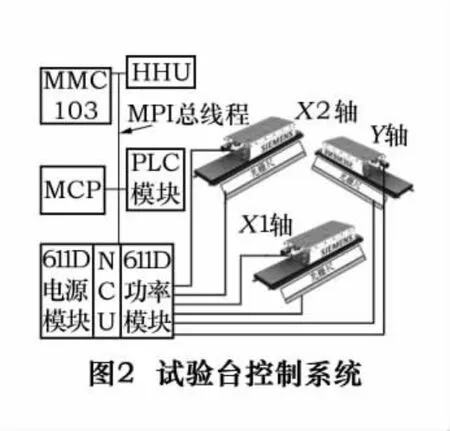

该直线电动机试验台配备了西门子840D数控系统,系统组成如图2所示。西门子840D数控系统的功能由以下4部分构成:人机界面HMI、可编程控制器 PLC、数控内核NCK、数字式交流伺服驱动SIMODRIVE 611D。硬件结构主要包括840D操作面板(MMC103)、机床控制面板(MCP)、手持单元(HHU)、PLC模块、数字控制单元(NCU)、611D主电源模块和功率模块。在位置定位方面,X轴配备2套、Y轴配备1套海德汉NLC183型号的光栅尺,构成进给轴的全闭环定位控制系统。

直线电动机试验台的龙门桥式结构具有基于双直线电动机驱动的可调节同步进给控制功能,其中X1和X2轴可以同步进给运行,也可以独立进给运行。应用840D系统 NC编程功能,执行同步指令TRAILON和TRAILOF,可在MDI模式下灵活地实现两X轴的同步进给或独立进给。

在机床各轴回零位后,运行指令TRAILON(X2,X1),实现了以X1轴为主动轴,X2轴为从动轴的两X轴同步进给运行,从而构建了在XOY坐标系上的基于直线电动机驱动的2X-Y联动进给轴实验平台。

1.2 圆轮廓误差的评定方法

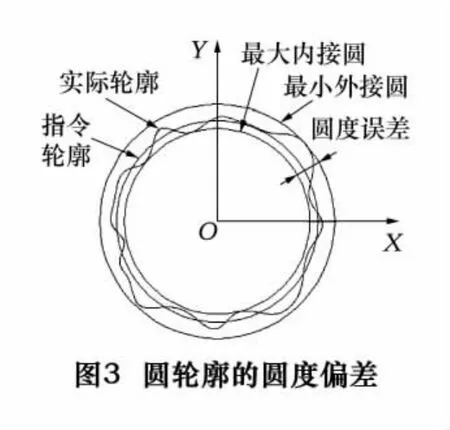

圆轮廓误差在XOY平面内的表现为圆度误差,圆度误差是指实测圆与理想圆的偏离程度。理想圆的选择不同,圆度误差的评定方法就不同。在评价圆度误差方面有最小二乘圆法、最小外接圆法、最大内接圆法和最小区域法。在这些圆度误差评价方法中都是以实测圆轮廓本身的坐标位置进行轮廓评价的,在评价过程中没考虑到实测轮廓与数控指令理想轮廓圆的背离程度。通过应用数控程序中的指令圆作为理想评定圆,能更好地体现数控机床各轴进给运动与数控指令吻合程度这一机床特性。以数控指令圆作为理想评定圆,针对整体圆轮廓形状的偏差和具体各个点的位置偏差量,存在2种圆度误差值大小的表现形式:

(1)圆度的偏差

如图3所示,在XOY坐标系中分别找出与指令圆同心的最大外接圆和最小内接圆,2个圆的半径差值为圆度偏差,圆度的偏差体现了加工圆轮廓形状上与指令圆的相似程度。

(2)圆度的均方根偏差

图4所示为XOY坐标系中实际轮廓轨迹在某一点a的位置偏差示意图,实际加工轨迹在a点时,与它最接近的指令轮廓上的位置为a'点,2点的距离aa'为圆轮廓在a点的位置偏差。计算加工圆轮廓1个圆周期上各个点的位置偏差的均方根差,把这个均方根值称作为圆轮廓的均方根偏差。均方根偏差的大小反映了加工圆轮廓与指令圆轮廓的位置偏差量。

2 圆轮廓误差测试方法

2.1 测试方案及原理

由图1中可以看到,研究2X-Y联动轴的圆轮廓误差特性,需要监测由这个联动轴驱动进给的立式加工刀架在XOY坐标系中的运动轨迹,而在XOY坐标系中的任意位移量可以分解为在X方向和Y方向上的位移量,因此,需要在X和Y两个方向上对刀架同时进行高频率的连续位移测量。

激光干涉仪在机床上进行测量工作具有精度高、响应快、频率高、测量运动物体灵活方便等特点[8],它是利用反射镜移动时对激光束反射所产生的激光频率的多普勒频移来进行位移测量。激光多普勒测量原理如图5所示。

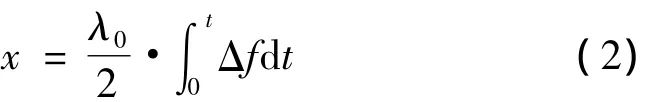

图中激光头射出的频率为f0,经平行反射镜反射回到探测器,当平行反射镜不动时,其反射波频率fr=f0。当反射镜以v的速度移动时(v=dx/dt,相互远离时取“+”,相互移近时取“-”),因为光程增加(减少)了 2vt,反射波fr的数值会减少(增加)2v/λ0(λ0为激光波长),即:

由此可得在时间t内激光头与反射镜间的相对运动距离x为

激光多普勒测量仪采用相位探测器用来侦测相位偏移,对于每一位移的半波长,也就是相位Φ积满1个周期2π,探测器发出1个增位或减位脉冲信号,通过脉冲数可得知位移x,即

式中:N为积分满1个周期2π的周期数,ΔΦ/2π是未满1个周期的余量。

用激光干涉仪在X方向和Y方向采集到的按时间顺序的位移值序列分别记为x1、x2…xn和y1、y2…yn,并且x1、x2…和y1、y2…存在一一对应关系。为了找到一个圆周期的数据,对x序列进行二次微分,找到x序列中两个相邻的极大值xt和xt+u,以及极小值xt+b,其中0 <b<u。序列xt+1、xt+2…xt+u和对应的序列yt+1、yt+2…yt+u拟合成了1个圆周期的圆轮廓。我们可以认为在XOY坐标系中,相差半个圆周运行时间所采集到的2 点(xt+i,yt+i)、(xt+b+i,yt+b+i)的中点为测量圆的近似圆心坐标,其中0<i≤b,再用近似圆心坐标值的算术平均值来估算指令圆的圆心坐标:

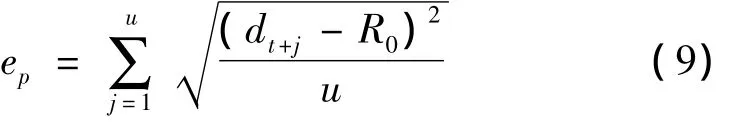

加工圆轮廓上的任意测量点到指令圆心的距离为

其中0<j≤u,根据误差评定方法可以得到圆度偏差的表达式为

设指令圆的半径为R0,每个测量点的位置偏差表达式为

取1个圆周期的测量点,得到圆轮廓的二次均方根差表达式为

2.2 测试步骤

测试过程选用美国光动公司的MCV-500激光多普勒位移测量系统,它具有0.1 μm测量精度,测量范围为数微米到数米[7]。具体实验步骤如下:

(1)安装测试组件。按照图6所示,将带有平面反射镜的磁性座固定在需要测试的刀架位置,将带有分光镜的激光头组件固定在试验台床身上,并将空气温度与气压传感器和材料温度传感器固定在激光光路附近的床身上。

(2)连接激光干涉仪测各组件,并通过2张PCI采集卡连接笔记本计算机,打开激光干涉仪开关和计算机。

(3)在反射镜上加上磁性对光标靶,移动刀架,反复调整激光头组件的分光镜,使激光光束始终对准标靶中心以确定2组激光测量方向为X方向和Y方向。

(4)取下磁性标靶,调整反射镜,使射在反射镜上的激光光束能始终反射回激光头组件的接收孔。

(5)开启激光测量仪2D时间基准测量画面,设定频率、持续时间等测量参数。

(6)按照测试程序运动直线电动机试验台,采集测量数据及保存结果。

(7)输出结果及数据处理。

3 测试及数据分析

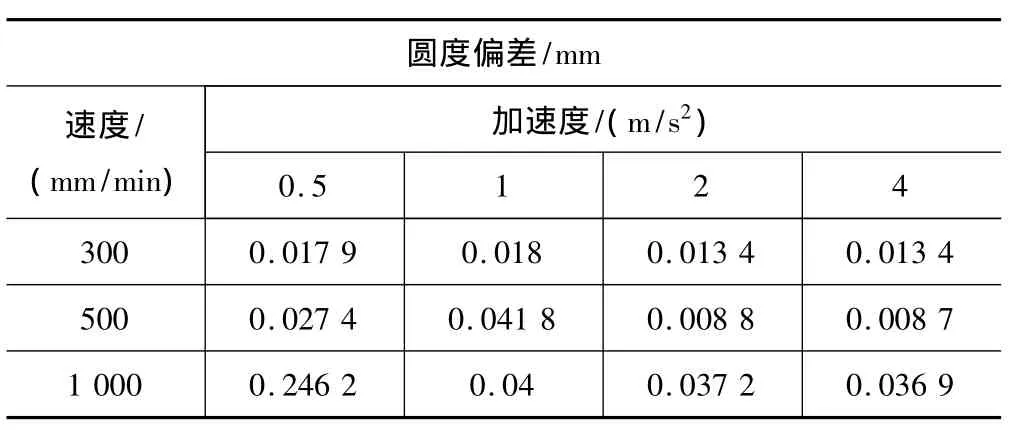

实验研究进给速度和进给加速度对2X-Y联动轴圆轮廓误差的影响,在MDI模式下编写R=20 mm的逆时针圆轮廓执行程序,在不同进给速度和进给加速度的条件下运行直线电动机试验台,用激光干涉采集位移数据,按式(7)用MATLAB处理采集数据,得到表1所示的圆度偏差值实验统计结果。

根据表1可以看到圆度的偏差随进给速度增大而增大,随加速度增大而减小,实际加工时应当避免过小的进给加速度。

同样在不同的进给速度和加速度条件下,按式(9)处理数据,得到表2所示的圆度均方根偏差值实验结果。

表1 不同进给速度和加速度下的圆度偏差

表2 不同进给速度和加速度下的圆度均方根偏差

根据表2可以看到圆度的均方根偏差同样随进给速度增大而增大,随加速度增大而减小。

4 结语

基于直线电动机进给驱动的2X-Y联动轴可以完成高精度的圆轮廓加工。根据给出的圆轮廓误差评定标准,使用双频激光干涉仪对联动轴进行圆轮廓误差测试分析,分析结果表明圆度的偏差和均方根偏差都随进给速度增大而增大,随进给加速度增大而减小,应当避免1 m/s2以下过小的进给加速度。根据实验分析出的圆度偏差和均方根偏差统计结果,可以指导基于直线电动机驱动的2X-Y联动轴的圆轮廓加工。

[1]袁博,林献坤.基于Gantry驱动的双直线电动机高速动态同步误差性能测试研究[J].制造技术与机床,2010(2):17-20.

[2]林健,汪木兰,左健民,等.直线电动机在数控机床中的应用[J].机械制造,2008,46(521):53-56.

[3]Hsieh Min-fu,Tung Chin-Juei,Yao Wu-Sung.Servo design of a vertical axis drive using dual linear motors for high speed electric discharge machining[J].International Journal of Machine Tools & Manufacture,2007(47):546-554.

[4]代晓明,杨庆东.高架桥式龙门高速加工中心直线进给系统的设计[J].机械制造,2005,43(485):12-14.

[5]徐昌语,刘勇,张建明,等.直线电动机在超精密加工技术中的应用和发展[J].北京航空精密机械研究所,2009,45(4):13-16.

[6]陈安民.加工中心圆轮廓误差的研究[J].机械制造与研究,2006,35(4):73-78.

[7]SIEMENS公司.SINUMERIK 810/840D简明调试技术手册[Z],2006.

[8]OPTODYNE.MCV-500 User’s Guide[Z],2005.