机械式高速主轴单元的改进设计

关晓勇 刘春时 李 焱 徐吉存 柳耀阳 谢志坤

(沈阳机床(集团)设计研究院,辽宁 沈阳110142)

主轴单元是机床主轴部件以独立的功能模块存在的形式,是机床模块化设计的必然要求[1]。主轴单元的功能主要有两个:一是提供刀具或工件的旋转运动;二是提供去除材料的切削动力[2]。主轴单元的性能将会对机床的整机性能产生重要影响。得益于主轴电动机技术的发展[9],机械式主轴单元的转速亦可达20 000 r/min;与相近性能的电主轴相比,其成本降低一半以上。

主轴单元的误差包含几何误差、热误差、切削力引起的误差;主轴单元在转速相同的前提下,刚度的提高将有利于获得更高的切削精度和切削效率[2,4,6]。对于高速主轴来说,角接触球轴承、深沟球轴承具有更大的适用性[8]。高速主轴单元的密封技术也是一个难题,当前的解决方案依然是非接触式密封[7]。

有效的非接触式密封设计不仅使主轴单元工作更加可靠,还可降低主轴单元因摩擦造成的功率损失。由于在高速范围内电动机驱动是以恒功率方式工作,当摩擦、旋转质量等影响增加时,将造成主轴单元的无功功率急剧增加。为此,一些新材料也逐步被引入高速主轴单元的研发[5]。

鉴于适用性,本文所开发的主轴单元是采用结构优化的形式来降低旋转部件的重量,进而提高其工作效率;同时,对3组高速角接触球轴承的支撑结构进行了改进设计,通过不同的布置形式,使刚度得到提高和使用寿命得到延长;通过对气密封结构的优化设计,使主轴单元的可靠性得到大幅提高。

1 主轴轴承支撑结构的改进

1.1 问题的提出

对于采用BT40、CAT40等刀柄尺寸规格较小的主轴单元,因其主轴轴承内径一般为60~80 mm,为兼顾其高速性与刚度,初始的设计采用3组高速角接触球轴承支撑,类比设计的结果如图1所示。其中,前两组轴承之间的隔套长度L较大,目的是缩短主轴端部悬伸,达到提高支撑刚度的目的[10];后端的一组轴承在外套筒内轴向自由,以减小主轴热伸长的影响。但是,在试制检测时发现,此设计的刚度较预想的要小,为此,有必要对该设计做出分析和改进。

1.2轴承布置的分析及改进

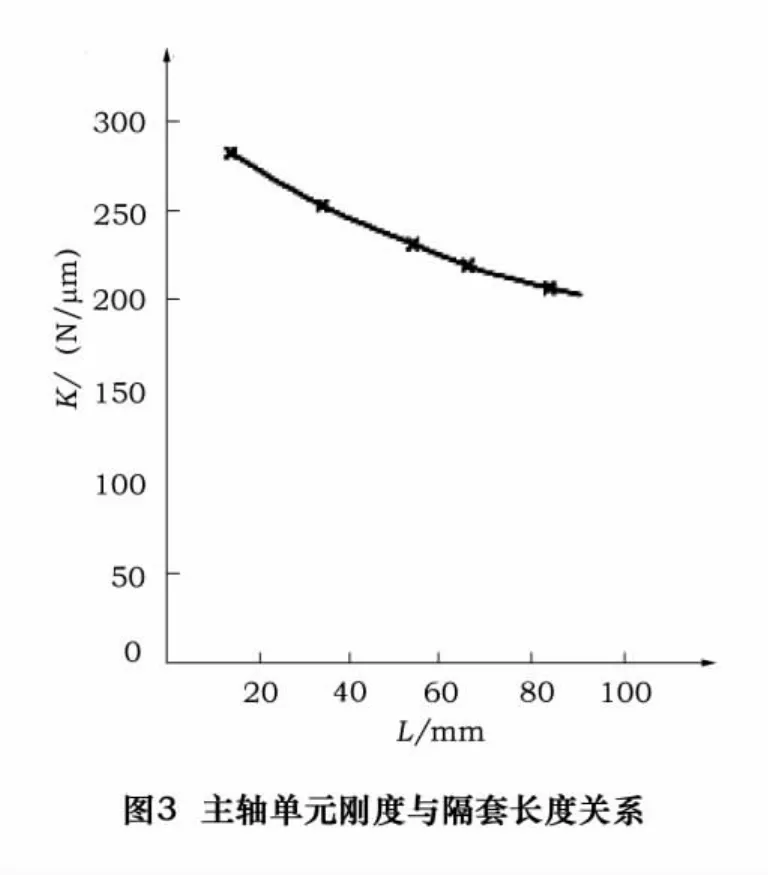

通过有限元模型[6]的分析,当在主轴鼻端施加F=1 000 N的径向切削力时(此时不必考虑刀具及刀具接口刚度的影响),可得到初始设计3组轴承的受力情况及主轴单元在施力点的刚度与隔套长度L的关系,如图2及3所示。从中可以发现,主轴单元的刚度随着隔套长度的减小而增加;同时,可以发现当隔套长度减小时,第一组轴承与第二组轴承的受力大小趋向于一致,这对延长主轴单元寿命是有利的。这说明为提高主轴单元的性能应该使隔套长度L取较小值,而不是较大值。这主要是由于高速主轴轴承刚度相对于轴的刚度过小的缘故。如NSK的70BER19S角接触球轴承,许用转速可达20 000 r/min,但依预紧程度不同,单个轴承径向刚度一般不超过200 N/μm,即轴承的弹性变形是引起主轴单元刚度变化的主要因素,而轴的变形在高速主轴单元刚度分析中可以忽略,即可简化为刚性轴。

基于以上分析,将转速为10 000 r/min以上的主轴单元的隔套长度由原来的95 mm改为10 mm,其径向刚度提高了30%。对于转速在10 000 r/min以下并且主要承受单向轴向力的主轴单元,为了更加有效地提高主轴单元的刚度和充分利用轴承的使用寿命,将前端轴承的布置改为如图4所示的结构,即第一组轴承增加为3个,而中间支撑改为单个角接触球轴承。由于中间的单个轴承承受了3倍于第一组中单个轴承的预紧力,为使其寿命与第一组轴承匹配,在其外环与外套筒之间留有间隙δ,使其在切削时不承担切削力。经此改进设计后,主轴单元的轴向刚度和径向刚度均提高了30%以上,轴承的受力更趋合理,寿命也得到了相应程度的延长。

2 气密封结构的改进

根据INA公司的实验[7],当线速度达到10 m/s时,接触密封单位面积所产生的摩擦能量损失率将达到300~500 W/cm2,目前还没有合适的密封材料能克服这样的发热及高速下的磨损;因此,对于高速主轴的密封解决方案依然是非接触式密封。可靠的气密封结构将保护主轴单元前端轴承免于粉尘、切削液等的污染,提高主轴单元工作的可靠性。

2.1 气密封结构改进的必要性

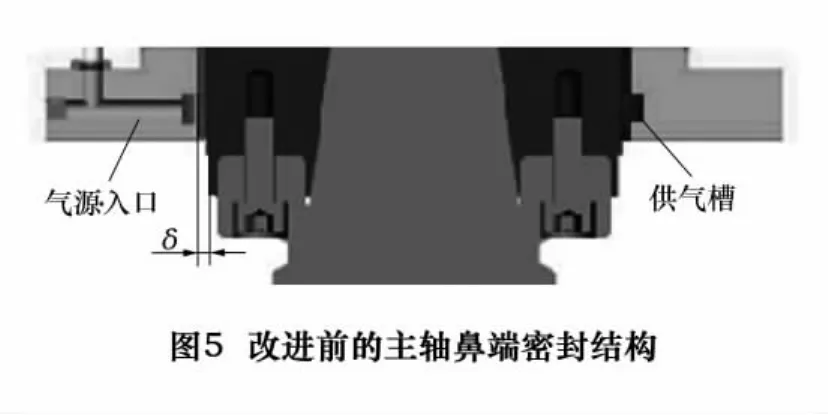

气密封结构是通过密封气体的压力、密封件与主轴的间隙共同实现密封效果的,如图5所示;其效果的好坏将取决于气体压力的高低及密封间隙δ的大小。随着密封气体压力的升高,密封效果也越好,但是,过大的压力会影响轴承润滑脂的分布进而影响轴承的寿命。较小的密封间隙亦将取得更好的密封效果,但是,会对加工、装配提出更为苛刻的要求,导致成本上升、生产效率降低。控制工艺难度的前提下使密封效果得到改善,是改进设计的目标。

由于密封气体只有一个气源,因而,在圆周方向远离气源的位置,会因密封间隙的泄漏影响而导致密封压力的逐步降低,如图6所示。从中可以看出,在原点位置,即气源入口处,产生的密封压力最大;而在距离气源最远的位置X1,即气源入口的相对侧,气体压力损失最大,压力降低可达20% ~30%,因而密封效果最差。

2.2 气密封结构的改进方法

为了控制工艺难度,即控制密封间隙δ及气源压力的大小而改善密封效果,就必须使圆周上的密封压力尽可能的均匀。为此,对密封结构做出如图7的改进。将密封件2热装入密封件1中,使其配合产生单侧10~15 μm的过盈,这样,在密封件1和2之间 、密封件2和主轴之间将形成2个供气槽,内、外2个供气槽之间通过6个节流孔相通。通过节流孔、供气槽的“均化”效果,将在周向的密封间隙产生均匀的密封压力。在气源压力平稳的前提下,改进后的间隙密封周向压力变化在5%以内,因而密封可靠性得到很大程度的提高。经实际应用验证,气源压力P=0.05~0.1 MPa、单边间隙δ=0.2 mm即可完全满足使用要求。这样的间隙是不需要进行装配调整的,通过加工尺寸控制就可以达到,因而大大提高了装配效率。

3 主轴单元旋转部件的减重设计

对于高速主轴单元,其旋转部件的重量将直接影响其无功功率的大小。主轴单元的旋转重量主要包括轴的重量、拉刀系统的重量、刀具的重量和联轴器的重量。其中刀具的重量是用户生产的需求,属于设计中不可以改变的量;拉刀系统的设计受拉刀力大小、换刀行程、换刀次数及碟形弹簧性能等因素的制约,这些限制条件与使用工况也直接相关,也难有减轻重量的可能。所以,要通过减重的方法提高主轴单元的工作效率,从减轻主轴、联轴器的重量方面更易入手。

3.1 轴的减重设计——液压缸工作方式的改变

主轴轴承的支撑跨距将影响主轴的刚度、回转精度等指标,是通过分析、计算得出的结果;而主轴尾端的作用,只是穿过液压缸,使主轴通过联轴器与电动机相联结。因此,若能使液压缸的尺寸规格变小,就会相应地缩短主轴的长度,即减轻其重量。

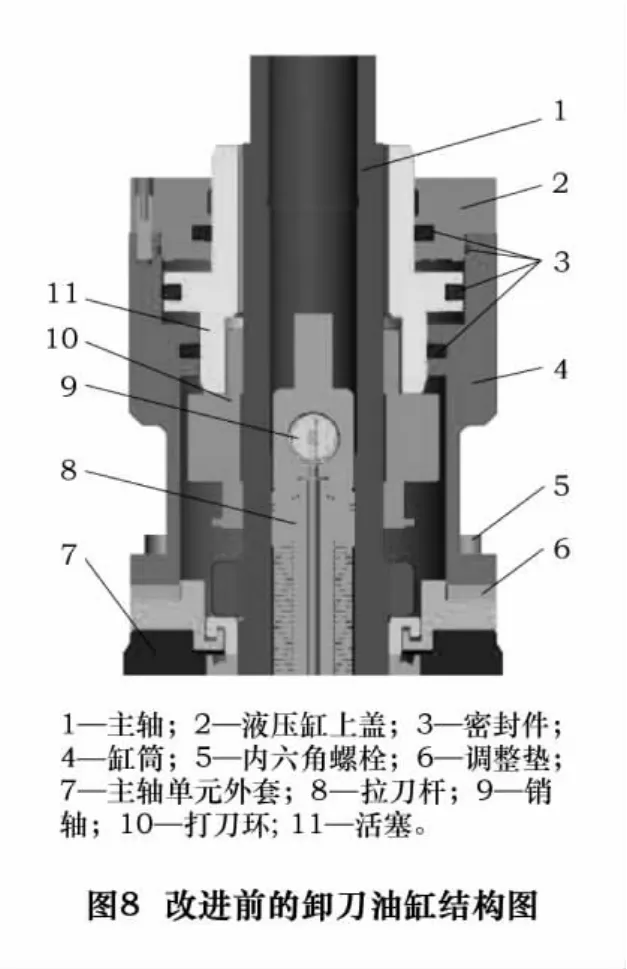

由图8中可以看出,原有设计的液压缸在卸刀时,液压缸上油腔供压力油,活塞11受压力向下移动,进而推动打刀环10,通过销轴9带动拉刀杆向下移动,实现卸刀动作。这种工作方式中,液压缸的油腔一直处于打刀环的上方,因而,液压缸的整体高度较大,导致主轴尾部悬伸较长。

改进后的液压缸工作如图9所示,当在卸刀时,上腔通入压力油,使活塞10、中间套12向下移动,进而推动打刀环11、销轴9、拉刀杆8向下移动,实现卸刀动作。其中,活塞10与中间套12通过螺栓连接在一起,便于调整主轴旋转工作时,中间套12与打刀环11之间的安全间隙。由于液压缸的油腔处于打刀环的外侧,因而相对于改进前,很大程度上降低了液压缸的高度;同时,对液压缸的零件尺寸也经过相应的计算优化,优化后的液压缸的总体高度仅为96 mm。为了解决液压缸尺寸缩小后的安装问题,采用了双头螺柱和螺母固定:先将双头螺柱拧入主轴单元外套7中,然后将液压缸作为一个组件装入,调整好位置后用螺母锁紧。最终,主轴末端的悬伸长度较改进前缩短了110 mm,重量减轻了1.4 kg。

3.2 与联轴器选择相关的减重设计

联轴器是实现电动机与主轴联结的环节,优质的联轴器具有尺寸小、重量轻、传递扭矩大等特点,能有效改善主轴单元的运行质量和稳定性。由于高速主轴的扭矩相对较小,因而联轴器的许用转速、自身重量是重要的选择指标。

从图8可看出,主轴内部中空,为拉刀系统留有工作的空间;为避免热处理后开裂,主轴尾端与联轴器相联的部分单边壁厚不能小于6~8 mm。因此,本公司引进的主轴单元中,台湾数格公司的主轴尾端直径最小,也达到φ50 mm,这就意味着要使用内径与此相匹配的联轴器。

为在满足扭矩、许用转速要求的前提下,减小联轴器的尺寸规格,即减轻旋转重量,提高主轴效率,对主轴尾端做出如图10所示的改进,其中件3为主轴尾端,其上铣一端键槽;件1用于与联轴器内孔的配合,其端键部分与主轴尾端的键槽配合传递扭矩;件2为一削边销,削边部分与主轴内孔配合,辅助件1的端键部分实现对件1的定位功能。在联轴器装入前,通过磨削加修件1上与联轴器配合的圆柱表面,保证其与主轴的同轴度,并控制圆柱直径尺寸φ35j5。经改进后,件1、件2与相应替换掉的主轴尾端部分的质量相当,而所选用的联轴器ROTEX-GS28P依然可传递200 N·m以上的扭矩,完全满足使用要求,而其重量比改进前所选用的联轴器减小4 kg以上[11]。

4 结语

机械式主轴单元因其高性价比,具有广阔的市场前景。目前在本公司的高速立式加工中心上,年装机量达到数千套,依赖进口不仅增加采购成本,而且不能保证生产周期。本文所设计的主轴单元,如图11所示,经有限元分析对轴承布置进行了优化设计,并改进了气密封的结构,减小了主轴后端悬伸及旋转重量,因而,在性能上得到很大的提高。经批量装机试验,各项技术指标均达到或超过相应进口产品,因而其未来必将赢得更多的市场空间。

[1]戴曙.大力发展主轴单元[J].机床,1992(9):33-35.

[2]E Abebe,Y Altintas,C Brecher.Machine tool spindle units[J].CIRP Annals-Manufacturing Technology,2010,59:781-802.

[3]Zhao Haitao,Yang Jiangguo,Shen Jinhua.Simulation of thermal behavior of a CNC machine tool spindle[J].International Journal of Machine Tools& Manufacture,2007,47:1003-1010.

[4]Kim Sun-Min,Lee Kang-Jae,Lee Sun-Kyu.Effect of bearing support structure on the high-speed spindle bearing compliance[J].International Journal of Machine Tools& Manufacture,2002,42:365-373.

[5]Ban KG,Lee DG.Design of carbon fiber composite shafts for high speed air spindles[J].Composite Structures,2002,55:247-259.

[6]Y Altintas,Y Cao.Virtual design and optimization of machine tool spindles[J].CIRP Annals Manufacturing Technology ,2005,54:379-382.

[7]The sealing of high speed rolling bearing arrangements.INA 轴承样本[Z],2004.

[8]精密滚动轴承.NSK轴承样本[Z],2008.

[9]Sinumerik&Simodrive.Siemens样本[Z],2009.

[10]李晓华.加工中心、高速精密数控铣床的主轴设计[J].机械制造,2003(41):20-21.

[11]ROTEX梅花形弹性联轴器[Z].德国KTR联轴器样本,2006.