高硬度回转球面精密磨削系统的数字控制技术*

柴运东 许黎明② 李冬冬 许开州 胡德金

(①上海交通大学机械与动力工程学院,上海200030;②重庆大学机械传动国家重点实验室,重庆400044)

在煤液化、核能发电等领域,球阀的应用十分广泛。为了满足恶劣工况条件下耐高温、耐高压、抗热冲击等要求,通常在球阀关闭件球体上喷涂WC-Co等高硬度涂层材料,同时为了防止阀门内泄,对球体的形状精度要求较高,一般来说对于直径400 mm的球体形状误差应≤8 μm。上述技术要求给大面积涂层球面高精度加工制造提出了新的课题。

加工高硬度涂层材料的方法通常有车削、磨削、研磨和抛光等机械加工技术,也有电火花加工、激光等特种加工技术。国内学者采用超声振动的方法车削等离子涂层取得了一定的效果[1-2]。文献[3]和[4]在陶瓷涂层精密磨削机理方面进行了深入地研究。在高硬度涂层材料加工方法中,使用金刚石砂轮进行磨削应用最为广泛,占所用加工方法的80%[5]。

目前针对高硬度涂层的磨削研究大多局限在平面磨削,而对曲面磨削尤其是球面高硬度涂层磨削的研究方兴未艾。在磨削高硬度涂层球面时出现了一系列新的问题,如磨削效率较低,磨削比能高,磨削力对加工影响非常大,涂层表面完整性要求高等,同时伴随有一些特有的工艺现象,如磨削力随球体表面粗糙度值减小而增大对磨削效率产生影响等。实践证明采用传统磨削方式在这些问题上难有大的突破。

本文介绍了自主研发的高硬度球面加工用数控精密球面磨床的加工原理,重点分析了磨削系统的数字控制技术,讨论了高硬度回转球面精密磨削系统的数控软件设计方法,阐述了数控软件的程序结构设计要点、磨削过程适应控制和磨削参数动态优化等关键技术。

1 MD6040型数控精密球面磨床

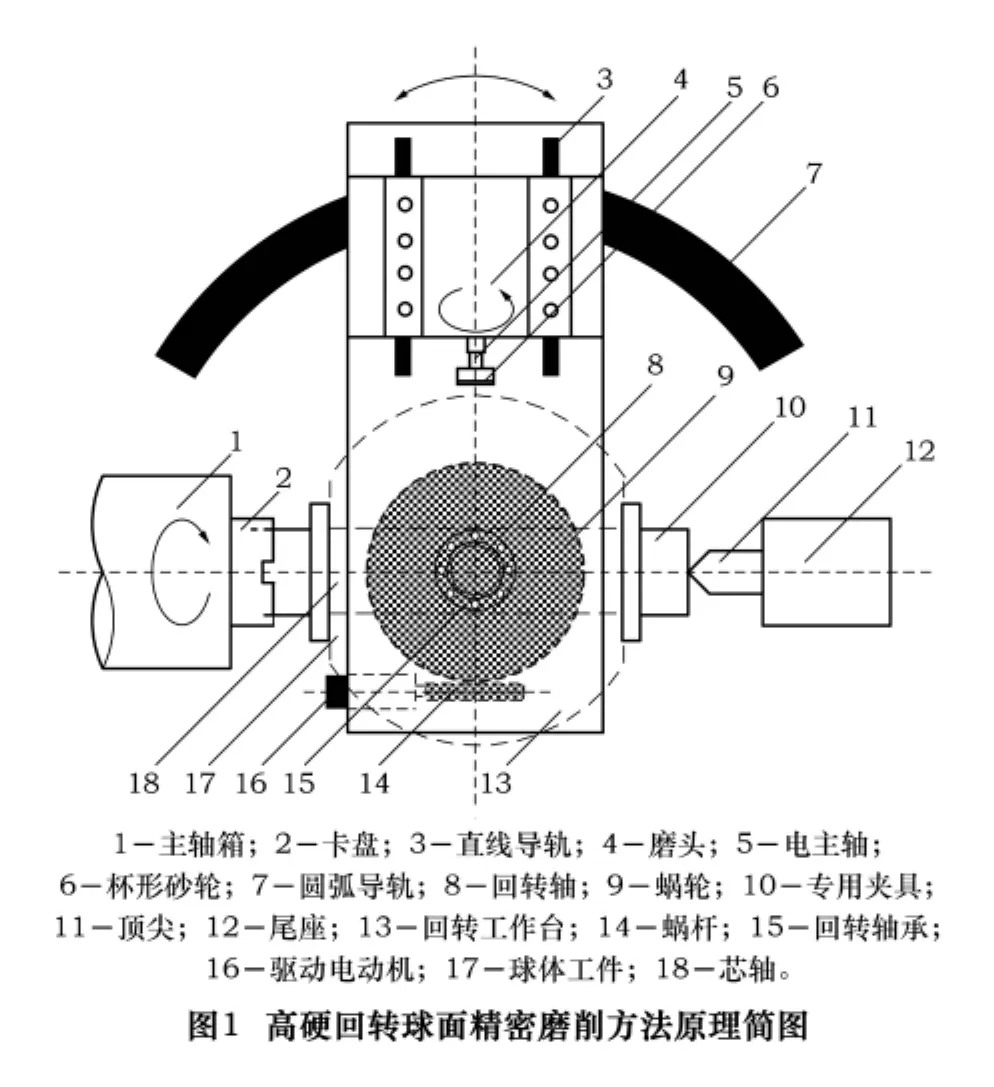

MD6040型数控精密球面磨床的基本结构原理如图1所示。加工时,工件在工件主轴的带动下做回转运动,回转工作台带动磨头绕回转中心旋转,机械上保证了两个回转运动的轴心线相交,从而实现球面成形切削运动。该球面磨床具有以下特点:

(1)机床加工精度高 可以实现工件主轴的回转轴线、尾座顶尖的回转轴线、回转工作台的回转轴线、磨头回转轴线在空间相交于一点,从原理上保证了加工球体的形状精度。

(2)球体工件装夹工位可以检测和调整 通过调整工件的工位,使球体的球心和“四心合一”点重合,保证了球体的形状精度。

(3)加工的柔性好 回转工作台可以±30°摆动,可以加工直径80~400 mm的球体。

(4)操作直观方便 机床采用人机交互编程方式,操作员只需要在操作面板上输入和设置好相应的参数就可以进行加工,同时加工状态实时监控。

(5)机床电气电路可靠、维护方便 采用上下位机分层控制结构,机床整体的电气电路简便可靠。

2 专用数控软件的设计

数控精密球面磨床控制系统采用上下位机分层控制结构,下位机PLC控制器是数控软件的主要载体,完成磨头进给轴、工作台回转轴、主轴和尾座进给的实时插补和运动控制、工件和砂轮的速度控制、报警等功能,上位机基于工控计算机,完成磨削过程状态数据采集分析和处理、参数设置和状态监视等功能。上下位机通过高速以太网完成数据通讯。

2.1 精密球面磨削下位机控制程序结构

数控程序结构上分为主程序和子程序,各个功能通过主程序调用子程序来实现。球面磨削的操作模式分为回零、手动、手轮、自动加工模式,每种模式设计相应的子程序,具有程序结构清晰、CPU执行周期短、响应速度快等特点。程序结构如图2所示。

工作台的回转进给和砂轮轴的径向进给运动是实现球面磨削的主要进给方式,可分别在手动进给程序和自动进给程序中完成。

通过手动或自动控制主轴和尾座的同步进给,可以实现磨削球的手动对中,加上辅助测量装置则可以实现自动对中功能。报警程序统一管理报警信息和报警指示灯的状态,对控制器、驱动器等系统硬件状态及时作出报警提示。

2.2 上位机程序设计

上位机首先承担人机交互的任务,实现加工状态监视、加工参数设置等功能。同时,由于球面磨削中磨削力、砂轮磨损等因素对球面磨削质量的影响很大,为了在保证磨削质量尤其是球度和表面质量的前提下提高磨削效率,需要对磨削过程的状态数据进行采集、分析和处理。球面磨削上位机程序结构见图3,数据采集主要包括磨削力的在线间接测量、磨头振动信号的实时采集,数据分析和处理由上位机软件完成,功能模块包括磨削载荷的异常识别、磨削振动的异常识别及磨削参数的动态优化。这里磨削参数主要指磨削深度和工作台进给速度,动态优化指磨削参数根据异常识别结果自适应调整以满足加工质量和效率的要求。

3 磨削过程的自动控制

自动加工是控制软件的重要组成部分,工件装夹调整完成、加工参数设置完毕、回转工作台回零后,就可以进行自动加工。要满足球面精密加工的精度和加工效率,需要自动加工工序能够稳定可靠地工作。

自动加工开始时,磨头工作台首先快速接近工件,快接触工件时,回转工作台按照设定的角度进行回转进给,同时磨头工作台每转做径向直线进给,进给初始值均按设定值进行。

粗磨阶段,目标是去除大部分磨削余量,提高加工效率,对表面粗糙度要求不高,但需要控制球面的形状精度,并能有效地抑制砂轮的过度磨损。因此,在磨削初始参数择优选定后,还需要在磨削过程中实时监视磨削状态,通过对磨削电流和磨头架振动的测量和分析,对载荷异常和振动异常状态作出识别,并在工作台不同的回转区域分阶段调整切削深度和工作台进给速度,以兼顾磨削效率和磨削精度的要求,保持磨削比处于粗磨最佳范围,同时防止砂轮的过度磨损。

精磨阶段,目标是保证加工表面质量和加工精度。因此,在精磨工艺参数初始值选定后,在磨削过程中,仍然需要实时监视磨削状态,尤其要防止由于磨削载荷异常导致的砂轮对工件表面的划伤等问题的发生,策略上通过对磨削电流等状态信号的采集和分析,采用单变量转矩适应控制,实时对磨削深度进行动态微调,而回转进给速度在每转中保持恒定,以保证磨削表面质量。

在正常情况下停止加工,磨头工作台首先缓慢退出安全区域,再停止其他动作。

4 结语

本文介绍了自主研发的用于加工高硬度回转球面的专用数控精密磨床数字控制技术的特点,阐述了数控软件的结构和设计要点,磨削过程的自动控制方法。数控球面磨床已用于实际生产加工,结果表明,工件的形状精度和表面质量满足了实际工程需要。

[1]吴志远,刘贵民,田欣利,等.超音速振动车削加工等离子喷涂Al2O3+13%TO2陶瓷涂层[J].新技术新工艺,2003(6):13-14.

[2]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[3]Zhang B,Howes T D.Material-removal mechanisms in grinding ceramics[J].Annals of the CIRP,1994,43(1):305-308.

[4]邓朝辉,张壁.卧矩台精密平面磨削纳米结构WC/12Co涂层材料去除机理[J].南京航空航天大学学报,2005,11(37).

[5]沈剑云.结构陶瓷磨削机理与热特性分析[D].天津:天津大学,2003.