论200MW机组调峰转子热应力场和寿命损耗

徐东茂

(华电新能源发展有限公司黑龙江分公司,黑龙江 牡丹江 157015)

1 计算原理

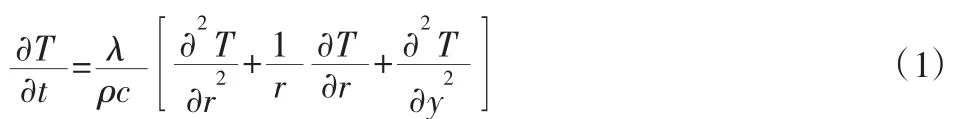

计算汽轮机转子不稳定温度场时,认为转子是均质,各向同性,且无内热源的物体,为轴对称非稳定导热问题。其数学模型为:

初始条件和边界条件:

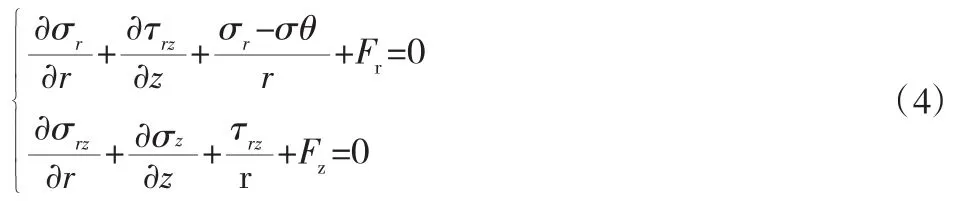

计算汽轮机转子应力场时,认为转子为完全弹性、连续、均质,各向同性的轴对称问题。

利用虚功原理得:

2 试验数据的处理

2.1 初始条件和边界条件

由于试验负荷都是从稳定工况开始变动,在计算时取相应负荷下的稳态温度场作为初始温度场。

高压转子左右端面为轴承端,温度由润滑油冷却系统决定,为第一类边界条件,中心孔处于封闭状态,可取为绝热边界,转子表面取为第三类换热边界条件。

中压转子左端取为第一类边界条件,右端面取自第22级和第23级中分面,可近似地取为绝热边界条件,中心孔取为绝热边界,转子表面取为第三类换热边界条件。

2.2 蒸汽参数的处理

根据牡丹江第二发电厂#7机组(200 MW)的变负荷试验数据,参考国内同类型机组的现场运行数据,将测得的主蒸汽温度、压力,调节级后温度、压力,再热蒸汽温度、压力,以及前6段抽汽的温度、压力,进行仔细整理。由于是在确定的变负荷率下进行计算,故以功率作为自变量进行离散数据的拟合。利用处理好的已知蒸汽参数,再进行变工况计算,从而得出转子各个部位的蒸汽温度和压力。

流过汽轮机通流部分的蒸汽所加热的转子表面部分所占比例较小,而从端部汽封、隔板汽封泄漏的汽流对转子表面影响较大,但这部分汽流的蒸汽不同于通流部分的蒸汽参数,实际上是难以估算的。

2.3 蒸汽和金属物性参数的确定

参照一些模型的验算表明,金属物性对温度场的影响较小,但对热应力场影响较大,而蒸汽物性对温度场和热应力场都会产生较大的影响。文章据物性拟合公式[1],使金属物性随金属温度变化,蒸汽物性随汽温、压力变化,计算表明,公式精度满足要求。转子材料为30Cr2MoV耐热高强度钢。

3 计算结果分析

3.1 变负荷过程中主蒸汽、再热蒸汽温度的变化对转子温度和应力的影响

蒸汽温度的变化对转子温度分布及变化有极大的影响。高压转子表面各处的蒸汽温度是主蒸汽温度和负荷的函数,而中压转子表面各处的蒸汽温度是主蒸汽温度、再热蒸汽温度和负荷的函数。因此,转子热应力的大小和变化,除受负荷变化率的影响外,更主要是受主蒸汽温度和再热蒸汽温度变化的影响。虽然在变负荷调峰过程中,主蒸汽温度变化不大,但应尽可能地保持主蒸汽温度不变或按尽可能小的温度速度变化,特别是应尽可能地避免汽温的波动。汽温波动将造成转子热应力的交变,使转子疲劳损伤加剧,特别是要避免汽温瞬间大幅度的变化。

3.2 变负荷调峰过程温度场的特点

在变负荷调峰过程中,由于希望尽可能地保持主蒸汽温度和再热蒸汽温度不变,且采用两阀全开的滑压运行的调峰方式,故在整个调峰过程中,由满负荷到达50%额定负荷,主、再热蒸汽温度变化仅有20℃。由于进汽部分径向热流较小,而主要是汽温沿轴向变化而产生的轴向热流,所以转子内的温度分布与稳定工况的温度场相近。大多数等温线倾斜度不大,只有在轴向蒸汽温度差很大的部位,高温蒸汽通过转子向低温蒸汽放热,或通过中间段向两端散热(如各汽缸进汽室)而形成较大的径向热流,使径向温差增大。在此热流的影响下,等温线沿热流方向倾斜度逐渐减小,并出现一径向等温截面。在此截面的另一侧,等温线反向倾斜,且倾斜度沿热流方向逐渐增大。

影响转子温度分布和变化的主要因素是蒸汽温度沿轴向分布和变化的速度。

3.3 变负荷调峰过程应力场的特点

在变负荷调峰过程中,转子应力的变化主要是由于热应力变化而引起的,这与机组启停过程中应力变化规律有很大的不同。由于受初始应力的影响,转子内应力变化最大,引起疲劳损伤最大的部位,不一定是应力最大的部位。

在升负荷过程中,随着转子表面蒸汽温度升高,其表面金属温度随着升高,响应速度很快,中心孔表面金属温度的变化有滞后,使转子内、外表面温度差逐渐增大,热应力随着增大。虽然在整个升负荷过程中,金属温度场在升高,但由于中心孔表面金属温度的变化滞后于转子表面金属温度的变化,转子表面的切向热应力为压应力,而中心孔表面的切向热应力为拉应力,在转子内、外表面温度差达最大时,热应力也达最大值。

在降负荷过程中,随着转子表面蒸汽温度降低,其表面金属温度也随着降低,而中心孔表面金属温度的变化滞后于转子表面金属温度的变化,因此转子表面出现拉应力,中心孔表面出现压应力。由于径向温度梯度是非线性的,在转子表面侧温度梯度较大,故轴向零应力线偏向转子表面一侧。

3.4 热应力集中现象

热弹性槽应力集中现象见表1。

表1 热弹性槽应力集中现象

3.5 寿命损耗计算

通过计算得到,13级后叶轮根部向轴面过渡处为应变最大区。以上5种工况的寿命损耗均较小,但考虑到调峰的频繁,其累积效果也不容忽视。

4 结论

(1)在变负荷调峰过程中,由于机组本身特性,使得升、降负荷过程中出现蒸汽参数波动,因此,通常以假定温升率计算的结果与实际运行状态有较大差异,以试验数据为依据进行转子温度场、应力场的计算才有比较现实的意义。

(2)变负荷过程由于蒸汽参数的随机变化,仅以变负荷率作为考察和控制调峰运行的依据是不够全面的。建议调峰机组加装应力在线监测装置,以应力水平或应力变化幅值来控制机组负荷变化。

(3)文章计算的6种变负荷过程,寿命损耗均较小,但因为变负荷调峰频繁进行,寿命损耗的累积不应忽视。高压转子调节级和中压转子13级后叶轮根部向轴面过渡处应力变化幅度较大,应以此作为重点考察的对象。此外,对于中压前2号轴封凸肩处,由于轴封供汽温度偏低,造成此截面很大的径向温差和轴向热流,使得凸肩处产生很大的切向压应力和合成应力,此处也应作为重点考察区。