真丝绸活性染料无盐染色

高晓红,贾雪平

(南通大学 a.纺织服装学院;b.化学化工学院,江苏 南通 226019)

真丝绸活性染料无盐染色

高晓红a,贾雪平b

(南通大学 a.纺织服装学院;b.化学化工学院,江苏 南通 226019)

真丝绸通过阳离子改性剂改性后,在蚕丝纤维上引入阳离子性基团,可大大提高活性染料对真丝织物的上染率和固色率。研究确定了真丝绸改性的最佳工艺为:改性剂用量10 g/L,改性时间30 min,改性温度60 ℃,改性pH9.0;真丝绸用活性染料雅格素黄N-SR无盐染色的最佳工艺:染色pH7.5,沸染50 min。改性染色后丝绸的各项牢度较好,染色深度明显增加。

活性染料;真丝绸;无盐染色

近年来,对丝绸进行活性染料染色的研究报道较多,其染色皂洗牢度可以达到4~5级,但目前采用的活性染料染色几乎都需要在碱性条件下固色。由于丝绸带有大量的负电荷,而碱性条件下染料也带负电,使得活性染料对丝绸的直接上染率、固色率很低,染料的利用率也较低,还会加重对环境的污染[1]。为提高丝绸用活性染料染色的上染率和固色率,对丝绸进行阳离子改性或接枝阴离子改性,然后用带相反电荷的染料进行染色,可大幅度提高改性丝绸染色的上染率和固色率,不过这种染色方法仍然需要使用盐作促染剂,并且其固色率和上染率仍然有提升的空间[1-5]。

活性染料染色用盐通常是指食盐或元明粉,它们最大的优点是价格低廉,缺点是对环境污染严重、用量大。随着对生态要求日益提高,上述2种盐的应用将受到限制[6]。许多研究证明,经过适当化学改性后,丝绸纤维可以显著提高对阴离子染料的结合能力。例如在一定条件下,季铵化或胺化后的丝绸纤维具有阳离子基,活性染料的上染百分率大为提高,甚至可以达到100 %,可无盐染色[7-8]。

本研究从真丝绸的阳离子改性着手,分析了改性剂用量、pH值、温度、时间及染色温度、pH值、保温时间等对真丝绸改性及无盐染色效果的影响,并测试了真丝绸改性染色后的各项性能。

1 实 验

1.1 材料及药品

材料:11206电力纺(市售)。

药品:氢氧化钠(分析纯)、无水硫酸钠(分析纯)、碳酸钠(分析纯)、冰醋酸(化学纯)、改性剂(自制)、雅格素黄N-SR(上海雅运染料有限公司)。

1.2 实验方法

1.2.1 真丝绸的改性

改性工艺配方及条件:改性剂质量浓度量x g/L,时间y min,浴比为50∶1,pH 5~11。

工艺流程:按配方配好改性液,室温下加入真丝绸,以1 ℃/min的升温速率升至60 ℃,保温30 min,取出,水洗至中性。

1.2.2 活性染料对真丝绸染色

常规染色工艺配方及条件:染料质量分数2 %(对织物重),无水硫酸钠50 g/L,浴比50∶1,pH 7~8。

常规染色工艺流程:室温浸染→升温至90 ℃→保温60 min→取出、皂煮、水洗、晾干。

无盐染色工艺配方及条件:染料质量分数2 %(对织物重),浴比50∶1,pH 7~8。

无盐染色工艺流程:室温浸染→升温至90 ℃→保温60 min→取出、皂煮、水洗、晾干。

1.3 测试方法

1.3.1 活性染料上染率、固着率和总固着率的测试

上染率E表示上染到纤维上的染料(包括与纤维键合和未键合的染料)占投入到染浴中染料总量的百分率,由测定染色前后染液的吸光度计算:

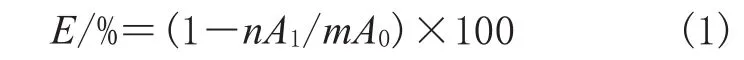

式(1)中:m、n分别为染色前、后染液稀释倍数;A0、A1为染色前、后染液稀释m、n倍后的吸光度。

然后按式(2)计算固着率:

总固着率T指与纤维键合的染料占投入到染浴中的染料总量的百分比。先测出上染率和固着率,然后按式(3)计算总固着率:

1.3.2 K/S值及L、a、b值的测试

将染色后的真丝绸晾干后,把待测织物折叠为8层,在Color-Eye 3100型电脑测配色仪上测其K/S值及L、a、b值。

1.3.3 耐洗牢度、摩擦牢度的测定

耐洗牢度和摩擦牢度分别按GB/T 3921.1-1997《纺织品 色牢度试验 耐洗色牢度:试验1》测定和GB/T 3920-1997《纺织品 色牢度试验 耐摩擦色牢度》测定。

2 结果与讨论

固着率F表示和纤维键合的染料占上染到纤维上的染料总量的百分比。将染色后的织物一半用于皂煮,一半烘干,将皂煮后的织物洗净烘干后,应用Color-Eye 3100型测色配色仪,测各pH值下、皂煮前后的染色织物的K/S值。

2.1 丝绸改性

2.1.1 改性剂质量浓度的影响

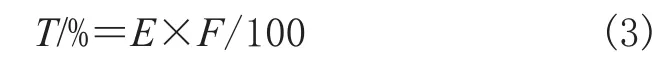

保持改性液的pH值为9.0,改性时间40 min,改性温度70 ℃,改变改性剂质量浓度,改性后的丝绸再用雅格素黄N-SR对其在90 ℃、pH7~8下染60 min。染色结果如表1所示。

表1 改性剂质量浓度的影响Tab.1 Inf l uence of modif i er dosage

由表1可知,不加改性剂时,总固色率仅为46.2 %;在改性剂质量浓度为0~10 g/L时候,上染率、固色率、总固色率都随改性剂质量浓度的增加而上升,当改性剂质量浓度为10 g/L时,上染率达到98.34 %,固色率达到98.63 %,总固色率达到96.99 %;之后上染率几乎维持不变,固色率和总固色率甚至有向下波动的情况。这是因为改性剂质量浓度为10 g/L是改性剂与丝绸结合的饱和点,达到这个饱和点后,丝绸纤维表面几乎改性完全,此时丝绸纤维的上染率达最高点,以后基本不变,固色率和总固色率也达到最佳点;一旦超过,如多余的改性剂在染色前未彻底清除,反而影响了活性染料与丝绸的结合程度,最终影响了丝绸的固色率。表1中L、a、b值基本保持不变,说明改性剂质量浓度对丝绸的色光影响不大。综上所述,丝绸最佳改性剂质量浓度为10 g/L。

2.1.2 改性时间的影响

保持改性液的pH值为9.0,改性剂质量浓度为10 g/L,改性温度70 ℃,改变改性时间,改性后的丝绸再用雅格素黄N-SR在90 ℃、pH7~8下染60 min。染色结果如表2所示。

由表2可知,改性时间在5~30 min之间时,上染率、固色率、总固色率都随改性剂时间延长而上升,当改性时间超过30 min时,上染率、固色率和总固色率甚至有向下波动情况。这是因为改性时间为30 min时,改性剂与丝绸结合达到饱和,丝绸纤维表面几乎全部改性,丝绸纤维的上染率开始到达最高点,而此时固色率和总固色率也达到最佳点;一旦超过,未彻底清除的改性剂阻碍染料的上染,影响活性染料与丝绸的结合程度,最终影响了丝绸的固色率。表2中L、a、b值基本保持不变,说明改性时间对丝绸的色差影响不大。综上所述,丝绸最佳改性时间为30 min。

2.1.3 改性温度的影响

保持改性液的pH值为9.0,改性剂质量浓度10 g/L,改性时间30 min,改变改性温度,改性后的丝绸再用雅格素黄N-SR在90 ℃、pH7~8下染60 min。染色结果如表3所示。

由表3可知,改性温度在40~60 ℃之间时,上染率、固色率、总固色率都随改性温度的升高而上升,当改性温度为60 ℃时,上染率达到99.35 %,固色率达到98.72 %,总固色率达到98.08 %,之后基本维持不变。这是因为温度上升可以促进改性剂与丝绸纤维间的结合,从而提高上染率、固色率和总固色率。表3中L、a、b值基本保持不变,说明改性温度对丝绸的色差影响不大。综上所述,改性最佳温度为60 ℃。

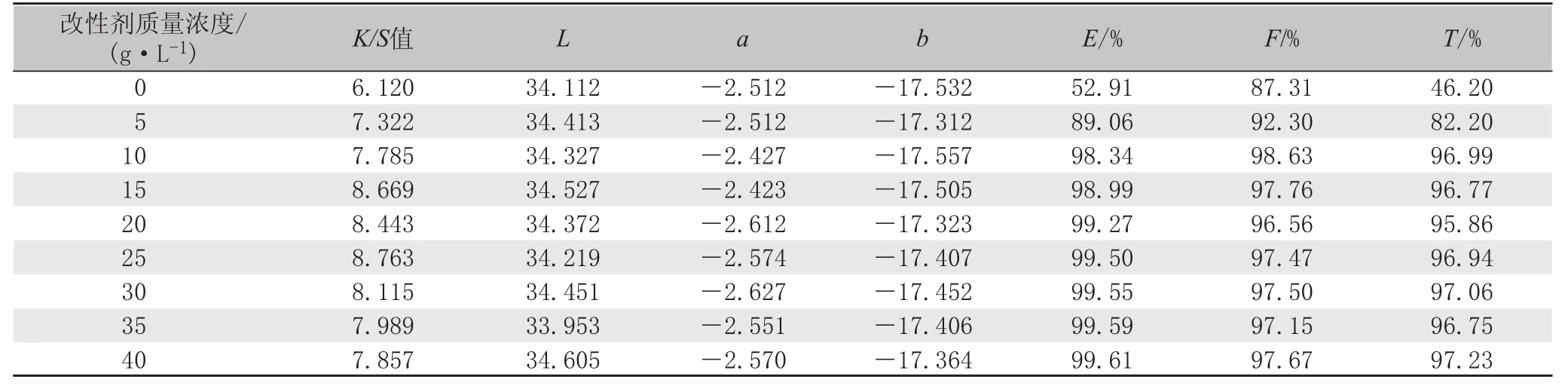

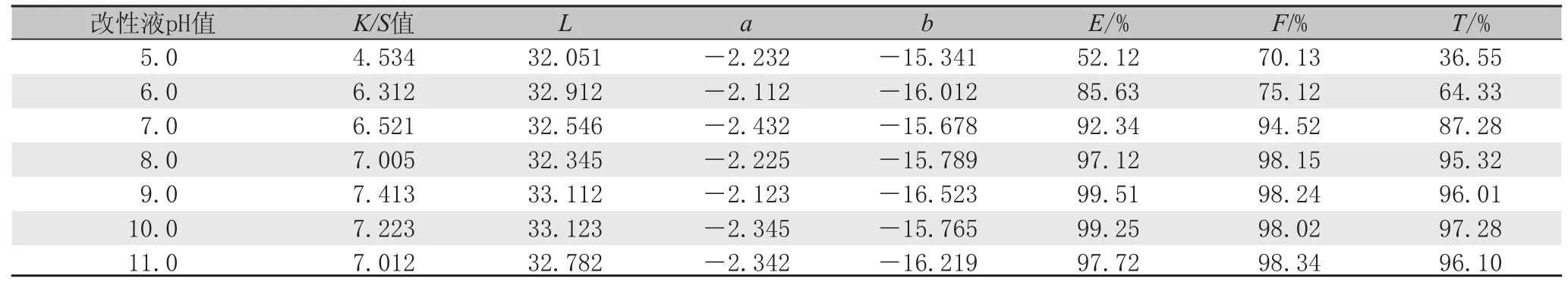

2.1.4 改性pH值的影响

保持改性时间为30 min,改性剂质量浓度为10 g/L,改性温度70 ℃,改变改性pH值,改性后的丝绸再用雅格素黄N-SR在90 ℃、pH7~8下染60 min。染色结果如表4所示。

由表4可知,改性pH值为5.0~9.0时,上染率、固色率、总固色率都随改性pH值的增加而上升,当改性pH值为9.0时,上染率达到99.51 %,固色率达到98.24 %,总固色率达到96.10 %,之后基本维持不变。同时,表4中L、a、b值的数据也反映了改性pH值对丝绸的色光影响不大。综上所述,改性的最佳pH值为9.0。

2.2 丝绸活性染料无盐染色

丝绸改性后,丝绸表面带大量的正电荷,和染料阴离子发生离子键结合。丝绸按上述工艺改性后,以染色pH值、染色时间、染色温度为3个因素,设计真丝绸无盐染色的正交试验,以K/S值和总固色率为指标,正交实验结果如表5所示。

据表5可知,对K/S值和总固色率的影响顺序均为:染色温度>染色pH值>染色保温时间,真丝绸用活性染料雅格素黄N-SR无盐染色的最佳工艺为染色pH7.5,沸染50 min。

表2 改性时间的影响Tab.2 Inf l uence of modif i ed time

表3 改性温度的影响Tab.3 Inf l uence of modif i ed temperature

表4 改性pH值的影响Tab.4 Inf l uence of modif i ed pH value

表5 真丝绸无盐染色正交实验Tab.5 Orthogonal experiments of salt-free dyeing for silks

2.3 性能测试

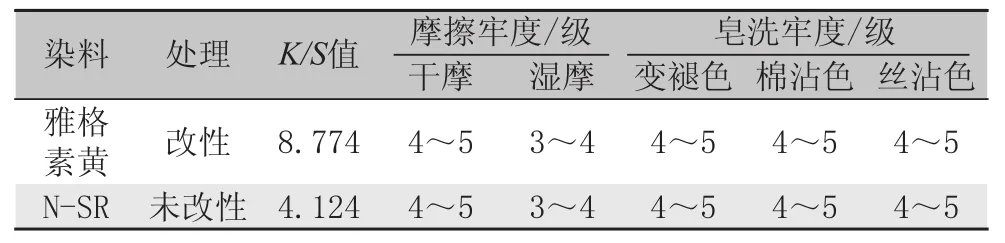

由表6中可知,改性后丝绸织物的K/S值较未改性的明显提高,即丝绸改性后再用活性染料雅格素黄N-SR染色,染色深度增加,摩擦牢度和皂洗牢度也较好,干摩达4~5级,湿摩为3~4级,改性后丝绸的皂洗牢度达到4~5级。

表6 改性和未改性真丝绸染色后的K/S值及牢度比较Tab.6 Comparison of K/S value and fastness of modif i ed and unmodif i ed silks after dyeing

3 结 论

1)丝绸改性工艺为改性剂质量浓度10 g/L,改性时间30 min,改性温度60 ℃,改性pH值9.0。

2)丝绸改性后的无盐染色工艺为染色pH7.5,染色时间50 min,染色温度为沸染。

3)丝绸改性后,染色深度增加,且各项牢度较好。

[1]XIE W B.Modification of silk with aminated polyepichlorohydrin to improve dyeability with reactive dyes[J].Coloration technology, 2007, 123(2): 74-79.

[2]LIM S, UDSON S H H.Application of a fibre-reactive chitosan deirvative to cotton fabirc a zero-salt dyeing auxiliary[J].Coloration Technology, 2004, 120(3):108-l13.

[3]KATO H, HATA T, OBO M. New dyeing method for wild silk yarns using reactive dyes[J].JARQ, 1996,30 (3): 197-202.

[4]王雪燕,陈洁珞,祁向东.阳离子改性绢丝的染色性能研究[J].丝绸,1999(1):27-30.

[5]蔡祖伍,李启光,杨爱琴.活性染料及其真丝绸印染工艺探讨[J].染料与染色,2003,40(3):156-159.

[6]樊增禄,栾野梅.阳离子化合物用于丝绸固色的比较[J].染整技术,1995,17(5):11-12.

[7]董玮,庄德华,何瑾磬.叔胺类化合物与K型活性染料的反应性能研究及其在真丝绸染色上的应用[J].印染助剂,2007,24(7):26-28.

[8]李许可,刘丽君.活性染料低盐染色工艺方法研究[J].苏盐科技,2009(1):93-96.

Salt-free dyeing of silk fabrics with reactive dyes

GAO Xiao-honga, JIA Xue-pingb

(a. School of Textile and Clothing; b. School of Chemistry and Chemical Engineering, Nantong University, Nantong 226019, China)

Silk fabrics were modified with cationic modifier, some cationic groups were introduced to the surface or inter of silk fabrics. The dyeing and fixing rate of silk fabrics with reactive dyeing were improved.It was shown that the optimum process of silk modifying: the concentration of modifier 10 g/L, time 30min,temperature 60 ℃ and modified pH 9.0. The best dyeing process of salt-free dyeing for silk with reactive dyes Argazol yellow N-SR: boiling temperature, dyeing holding time 50min, dyeing pH 7.5. After modified, silk fabrics achieved good dyeing fastness, the depth of dyeing was also increased.

Reactive dyes; Silks; Salt-free dyeing

TS195.644

A

1001-7003(2011)01-0005-04

2010-08-11

南通市应用研究计划项目(k2009042)。

高晓红(1968- ),女,副教授,硕士,主要从事染整技术的教学与研究。