六米龙门刨床的节能改造

冯嘉花

(河北宣化工程机械股份有限公司,河北宣化 075105)

我公司现有龙门刨床4台,都是二十世纪六七十年代的产品,工作台调速采用G-M方式(发电机-电动机),加工效率低、耗电量高、噪声大,加上这些设备使用年限较长,电器元件老化,故障率增高,急需对其进行技术改造。随着新技术的出现,也为改造提供了诸多方法,本文主要介绍对B2016A龙门刨床的改造。

1 拖动系统

1.1 主拖动调速系统的负荷

切削速度vq≤25 m/min,B2016龙门刨床允许的最大切削力为80 000 N。因此,在调速过程中负荷具有恒转矩性质;切削速度vq≥25 m/min,允许的最大切削力应随着速度的提高成反比地减小,在调速过程中负荷又具有恒功率性质。

1.2 主拖动的调整方式

B2016A龙门刨床主传动采用G-M调速系统。直流电动机的额定功率60 kW;直流发电机的额定功率70 kW;拖动直流发电机的交流异步电动机55 kW;控制发电机励磁系统的交磁放大机组为22 kW。采用机械速比为2∶1和电器调速范围10∶1的机电联合调速系统。

1.3 主拖动调速的分析

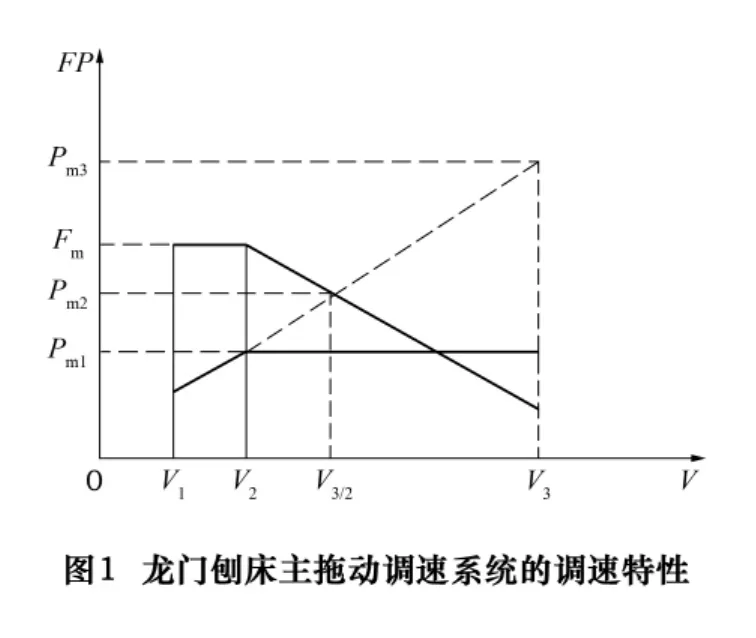

上述主拖动调速系统的调速特性如图1所示,图中Fm表示最大切削力;V1表示切削速度;Pm表示最大切削功率;V2对应于最大转矩时的最高速度,称为计算速度。在V1~V2范围内要求恒转矩调速;而在V2~V3范围内则要求恒功率调速。如果在整个调速范围均采用具有恒转矩性质的调压调速,则所需要的电动机功率Pm3将是负载需要的最大切削功率Pm1的(V3/V2)倍。当V3=90 m/min,V2=25 m/min时,Pm3/Pm1=3.6,显然,单纯采用调压调速的方案是不合理的。

为克服上述方案的缺点,B2016A龙门刨床的主传动采用了机电联合调速方案,即采用机械传动比为2∶1的齿轮变速与直流电动机的调压调速配合。其中齿轮变速具有恒功率调速特性。恒转矩调速范围可缩小至(V1~V3)/2,所需电动机功率Pm2是负载所需要的最大切削功率Pm1的V3/(2V2)倍,即Pm2/Pm1=90/(2×25)=1.8。

可见机电联合调速与单纯调压调速比较,电动机的设计功率可缩小一半。不过,由于机电联合与生产机械的调速要求仍不完全匹配,电动机的功率仍比负载所需最大功率大0.8倍。显而易见,B2016A龙门刨床直流电动机的功率并没有得到充分利用。如果采用西门子公司的直流调速系统,通过灵活地预置恒转矩与恒功率调速的转换点,使调速系统的特性更好地满足龙门刨床主拖动负载的调速要求,进而降低主拖动电动机的设计功率。

1.4 进刀机构

大型龙门刨床的进刀机构主要有两种形式。例如,B210型龙门刨床采用紧胀环进刀机构,而B2016A型龙门刨床采用进刀继电器控制机构。该机构运用的是行程控制原理,当工作台移动至返回行程末尾时,给出进刀信号,刀架电动机开始转动,同时进刀。由电动机带动的圆盘开始转动,当转到一定角度,圆盘的齿轮将进刀继电器顶开,控制电动机断电,停止进刀。依靠不同的圆盘、不同齿间距离就可以控制进刀量,如果同时配以机械齿轮改变圆盘的转速就可获得大范围可调的进刀量。该方法的缺陷是随着时间的推移,进刀继电器铁心和圆盘齿因频繁运动而磨损严重,使精度下降。由于左右侧刀架圆盘刚更换,因此,只用1台3.7 kVA变频器控制垂直刀架2.2 kW异步电动机,实现无级调速,形成新的进给系统。

2 直流调速系统性能分析

针对龙门刨床的特点,技术部、分厂技术组对自动控制系统提出如下要求:(1)调速范围宽,工作时能适应不同的刀具,要有良好的切削速度,调速范围要宽不低于10∶1,最好是无级调速。(2)静差度小,为提高加工精度,工作台的速度不随切削力的变化而变动,静差度要小于10%。(3)要有较高的切削速度(低速一般不低于75 m/min)和足够的切削力。(4)低速范围内,切削力保持恒定。(5)能单独调整工作行程和返回行程的速度,且返回速度要高于工作速度。(6)工作台的运行速度能自动调整,在刀具切入与切出工件时,能自动减速。(7)工作台运行方向应迅速而平滑地改变,动态品质要好。(8)节省辅助工时,工作台要有可靠的自动往复循环,调速时不必停车。(9)工作台反向时要迅速、平稳、冲击小。(10)传动效率要高,耗电量要小,工作噪声应符合环境保护要求。(11)操作简单,安全可靠,易于修理和维护。(12)铣削:5~70 m/min无级调速。(13)每次进给量,垂直刀架:垂直方向为0.2~25 mm/次;水平方向为0.4~50 mm/次;侧刀架:垂直方向为0.4~50 mm/次。

3 直流调速系统改造技术方案设计

3.1 主拖动系统的电动机容量

龙门刨床主拖动电动机的容量选择是由刨床的工作台最大牵引力与计算速度决定的。负载所需切削功率:

式中:Fm为最大牵引力,N;Vg为计算速度,m/min;K1为功率变化系数;Kh为允许过负荷系数;η为机械传动效率。

3.2 主拖动系统的控制原理

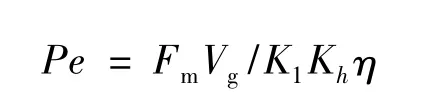

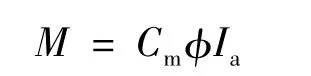

为满足龙门刨床工作台频繁换向及负载剧烈变化时转速的动态响应和机械特性硬的要求,主拖动控制采用改变直流电动机电枢电压U和主磁通φ的控制方法。直流电动机转矩:

式中:φ为每级磁通,Wb;Ia为电枢电流,A;Cm为转矩常数,仅与电动机结构有关。

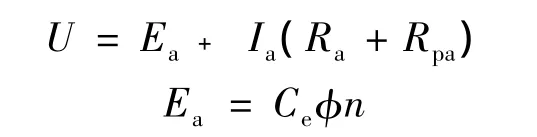

直流电动机电枢回路平衡公式:

式中:Ea为电枢绕组在磁场中旋转产生的感应电动势,V;Ra为电枢绕组的电阻值,Ω;Rpa为附加的电阻值,Ω;Ce为电动势常数,仅与电动机结构有关;n为电枢旋转速度,r/min。

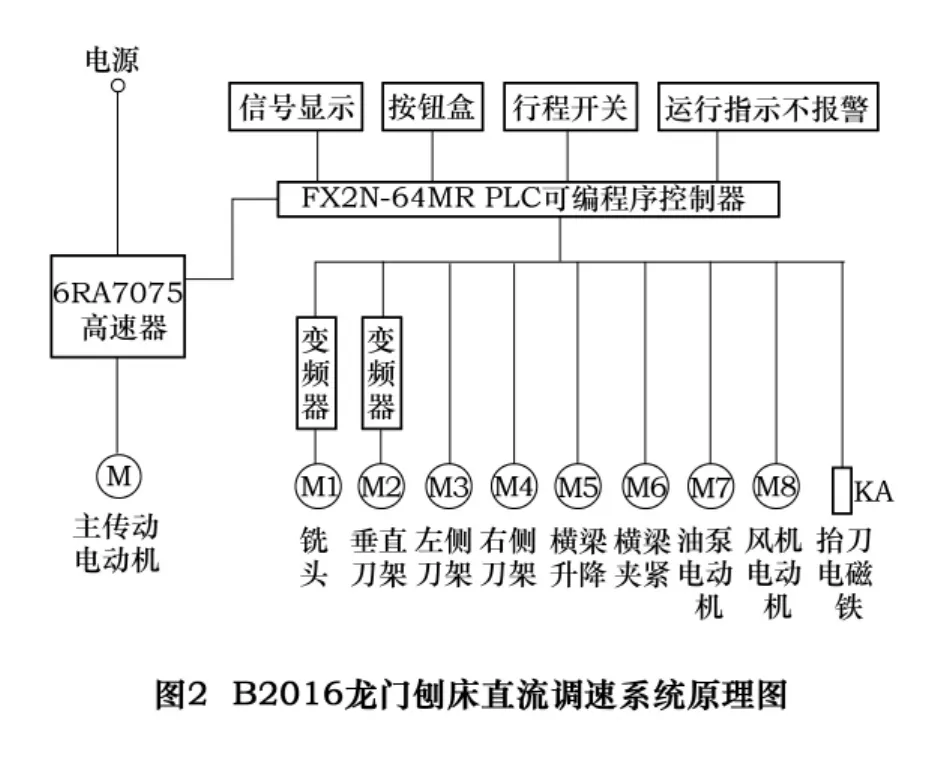

基于上述主拖动电动机的特点用45 kW的Z4直流电动机更换原60 kW直流电动机,用西门子6RA7075-6DV62全数字控制装置对电动机电枢和励磁进行控制,采用四象限工作方式,该装置本身带有参数设定单元,不需要其他的附加设备即可完成参数的设定。所有的控制、调节、监视及附加功能都由微处理器来实现。龙门刨床直流调速系统控制原理如图2。

3.3 改造方案的确定与实施

之前我们曾用KBS-Ⅲ型可控硅调速柜(方案1),富士FRENIC 5000P9S交流变频器(方案2),西门子6RA7075-6DV62数字直流调速器(方案3)以及数字直流调速器+PLC+变频器(方案4)等4种方案对其进行改造,虽然取得了明显的节能效果,但也存在一些不足。方案1,早期产品,分离元件多,体积大,调速控制繁琐;方案2,工件加工过程中机械特性较“软”只能加工铸铁部件;方案3,只对主拖动进行了改造而电控部分未改造,故障率较高;相比较,方案4最佳。

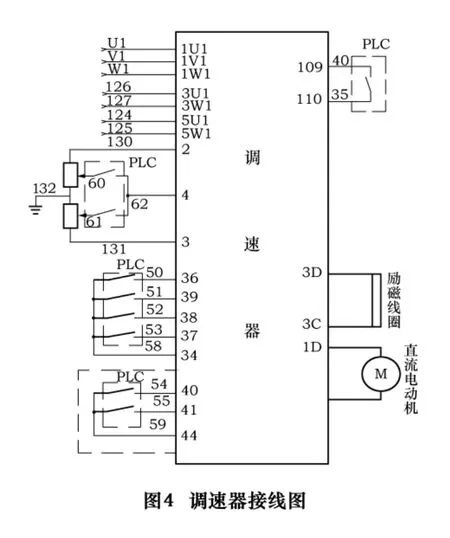

原刨床是由继电器组成的控制系统,元件数量多,在新电路图的设计上以PLC为核心直接控制6RA70调速装置,以确保可靠性和稳定性。刨床的其他部分:风机、油泵、抬刀、进刀、横梁升降、横梁夹紧及放松都由PLC控制,重新设计的线路简单清晰,继电器、接触器均按“模块”组合,数量减至14个,除调速器及PLC外,全部是国产品牌。整个改造过程分为两部分:PLC程序编制与外围线路的设计(图3、4);直流调速器的参数设置及功能模块的选择。

采用三菱公司的FX2N-64MR PLC,用编程软件依照原电气原理图重新设计梯形图,并进行调试,使设计的程序完全符合原机床的电气控制。现场联机运行,使工作台主拖动、横梁部分、刀架装置及风机、油泵等动作达到规定要求。之后进行直流调速器的调试:输入信号、励磁信号、模拟输入信号、使能信号、参数值和功能模块依次进行调试。PLC输出信号与6RA70调速装置的连接是此次改造的重点。6RA70装置的布局:34#、37#、38# 运行控制端子;36#、39#功能端子;2#、3#、4#、5#模拟量输入端子;用这些端子的不同组合可完成工作台的点动前进、后退、减速、自动前进、自动后退等控制。首先输入主电动机的基本参数(额定电压、额定电流、励磁电压、励磁电流),然后根据速度反馈的类型选择P083#,励磁运行P082#,直流调速装置与直流电动机最佳配合的参数优化等。现将6RA70装置的部分参数及功能模块列出,以供参考。

P051=25 电枢和励磁的预控制和电流调节器的优化运行

P051=26 速度调节器的优化运行

P051=27 励磁减弱的优化运行

P051=28 摩擦和转动惯量补偿的优化运行

P303 1.6 斜坡上升时间

P304 0.5 斜坡下降时间

P305 0.4 初始圆弧

P306 0.4 最终圆弧

P401 10 正向固定值

P402 -12 反向固定值

P431 001:402 固定给定值的源

002:401 固定给定值的源

在改造中,因硬件输入点不足计划购买调速器的扩展版,反复研究后,利用PLC及直流调速器丰富的软件功能,重新调整参数的配置。由于PLC抗干扰、可靠性高、使用灵活,因此在工业领域得到广泛运用,而6RA70直流调速装置具有控制方式先进、结构紧凑、精度高等优点,将二者结合起来,达到了此次改造的目的。改造后的刨床具有无级变速,低速转矩恒定输出,操作方便、加工效率高,故障率降低90%,平均节电30%等优点。经过一年时间的运行,效果很好。

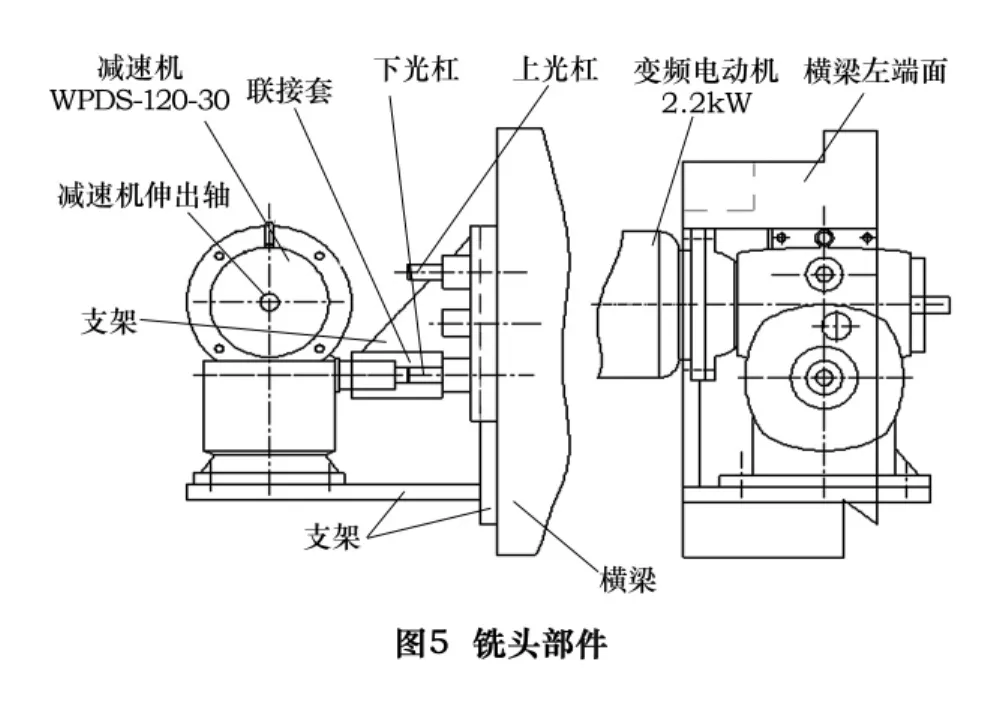

4 增加铣削功能

由于该刨床只有刨削功能而没有铣削装置,随着任务量的增加制约了工作效率的提高。为此,我们会同技术部的工程师一起对该刨床的横梁进行分析,并参照济南第二机床厂龙门刨床的铣头结构结合本公司刨床的横梁结构(该刨床沧州机床厂制造)绘制出机械零件图(图5),进行变速箱零件的加工和安装。变速箱制作完成后与外购的铣头进行配套调试,实行机械二档,6种速度的变频调速(80~610 r/min)。选择铣头时,除考虑满足加工要求、操作方便、安全可靠以及外观外,还考虑横梁的刚性。如果铣头太重而横梁承载能力较小,则会出现铣头发抖而影响工件的加工精度和表面粗糙度。与龙门铣相比,B2016A的横梁截面要小很多,不宜选择较大较重的铣头。经过挑选,在垂直刀架位置配置了一款性价比较高的龙门铣专用铣头,重量仅150 kg,主轴电动机7.5 kW,满足一般铣削加工要求,可安装直径300 mm的铣刀盘,套筒行程140 mm,7∶24的通用标准锥孔锥度,具有可更换性。安装时,由于刀架溜板比铣头安装面小,需整体调整铣头与工作台的垂直度,打定位销定位联接后垂直度误差不大于0.01 mm/300 mm,工作台全宽误差不大于0.05 mm,满足一般加工精度的要求。在改造中,为适应被加工件角度旋转的要求,即铣头可扳动±45°。具体做法,在过渡板上镗一孔,用原溜板上的法兰台阶定位旋转,在过渡板及溜板上部安装一套蜗杆配扇形蜗轮的传动机构,过渡板上有角度刻度线,并在需要的角度位置(如30°或45°)打定位孔。角度调整时,松开铣头固定螺丝,将拔插式的锥形定位销从0°定位孔拔出,扳动铣头到刻度指示的角度位置,插入到该角度定位孔并锁紧即可。

立铣头的横铣功能改造如图5所示。图中,当控制左溜板的下光杠与横梁右端的传动机构脱开时,需用手柄固定,便于减速机输入轴伸出,用于手动调整。2.2 kW变频电动机50 Hz时的转速为1 000 r/min,通过1∶30的蜗轮减速机减速后,下光杠转速1 000/30=33 r/min,丝杠导程8×2=16 mm,则横铣最快移动速度为33×16=528 mm/min,变频调速调节范围1∶20,横铣可调速度为27~528 mm/min,满足横向铣削速度要求。经过实际铣削测试,效果良好。比原来的效率又提高了20%(直流调速改造后),取得了很好的经济效益。

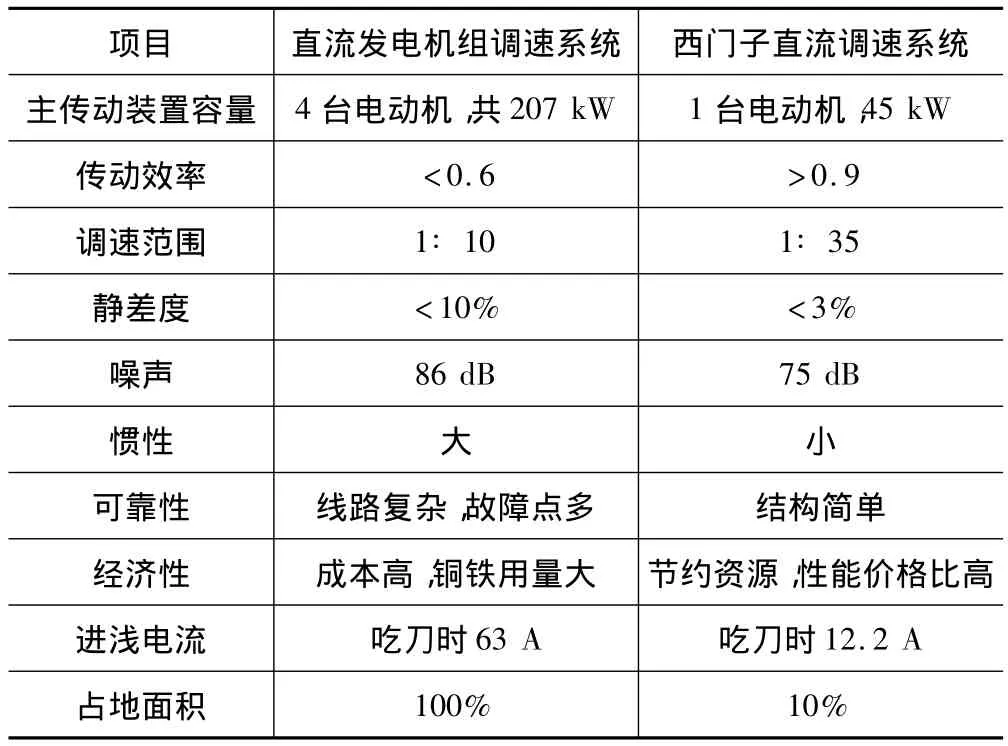

5 B2016A龙门刨床运行情况对比

运行情况对比如表1所示。

表1 运行情况对比