矿用风机叶轮加工过程清单分析*

刘爱军 刘德顺 周知进 岳文辉 文泽军

(①湖南科技大学机电工程学院,湖南湘潭 411201;②湖南科技大学机械设备健康维护湖南省重点实验室,湖南湘潭 411201)

绿色制造,又称为环境友好制造或可持续制造,是一个综合考虑环境影响和资源消耗的现代制造业可持续发展模式[1-2]。改善产品制造过程的环境友好性是企业实施绿色制造的重要内容之一,而产品制造过程环境影响分析和评价是其中的有效方法之一[3]。清单分析又是进行制造过程环境影响分析和评价的基础,它能够对产品制造过程的资源消耗和环境影响数据进行量化分析。

对矿用风机叶轮加工过程进行清单分析,可以反映出叶轮加工过程资源消耗和环境影响的种类和数量,从而发现叶轮加工过程中对环境影响最大或者较大的一些阶段,为新叶轮的设计和改进提供一定的理论依据,使叶轮更具有环境优势,也为以后矿用风机叶轮加工过程的资源环境属性综合评价和工艺路线选择提供数据和决策支持,以及为标准化清单数据库的建立提供科学可靠的信息资源[4]。

表1 铁芯车削外圆工序清单分析表

清单分析的关键是数据的采集。由于叶轮是由一系列工序环节组成的,对叶轮整个加工过程进行清单数据的采集就可以离散成对每个工序环节进行数据采集,而每个工序环节可以看作为一个输入(Input)-加工(Process)-输出(Output)的过程[3],为此先建立每个工序的IPO过程模型,基于工序IPO过程模型,制定工序清单分析表格,然后进行工序清单数据的采集。

1 矿用风机叶轮加工过程各工序环节IPO模型的建立

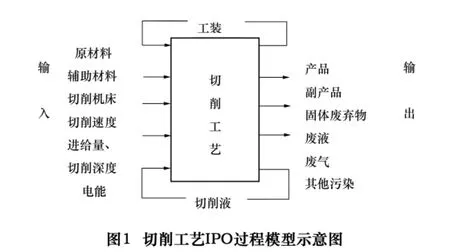

叶轮加工过程是由一系列工序环节组成的,根据国家机械制造工艺分类标准JB/T5992-92,叶轮加工过程各工序可以归为切削、焊接、压力加工、铸造4种工艺类型。文献[5]中构建了4种工艺类型的IPO过程模型。图1为切削工艺的IPO过程模型。输入包括原材料、辅助材料、能量、工装、加工设备以及工艺参数等;输出包括产品、副产品、废气、废液、固体废弃物和其他污染形式的排放(如噪声、振动等)等。对于同一工艺类型中的各具体工序,由于具有相似的物理化学特性以及资源消耗与环境影响属性,所以其IPO过程模型的建立可以从工艺类型的IPO过程模型中派生出来。例如:铁芯车削外圆工序的IPO过程模型就可以从切削工艺IPO过程模型(图1)中派生出来(图2)。

2 基于工序IPO过程模型的清单分析表格的建立及数据采集

根据工序IPO过程模型可以建立工序清单分析表格,铁芯车削外圆工序的清单分析表格可如表1所示制定。清单分析表格中的环境因子分为2层。第1层是目标层环境因子,属于工艺过程的环境影响共性因子。一般地,根据资源消耗种类及污染物种类或影响对象可以将加工过程目标环境因子划分为原材料消耗、辅助材料消耗、能源消耗、废气排放、废水排放、固体废弃物或其他污染物排放(如振动、辐射和噪声等)。第2层是指标层环境因子,与具体工序有关。环境因子的层次性与IPO模型的层次性具有对应关系,工艺类型的IPO模型对应目标层环境因子;每个工序的IPO模型对应指标层环境因子。同理可制定叶轮加工过程中其他具体工序的清单分析表格,所有清单分析表格中拥有相同的目标层影响因子和个性化的指标层影响因子。

制定了工序清单分析表格,就可以进行物料消耗和环境影响数据的采集。因为清单分析数据的准确性直接关系到影响评价结果和方案决策的可靠性,因此清单分析表格中列出了数据的采集方法。叶轮加工过程的清单数据主要通过如下方法获得:(1)现场观察叶轮的生产情况;(2)调查企业的物料供应定额、各种统计、报表等;(3)查阅有关文献和国家规定的某些相关标准等;(4)根据叶轮设计资料进行计算。

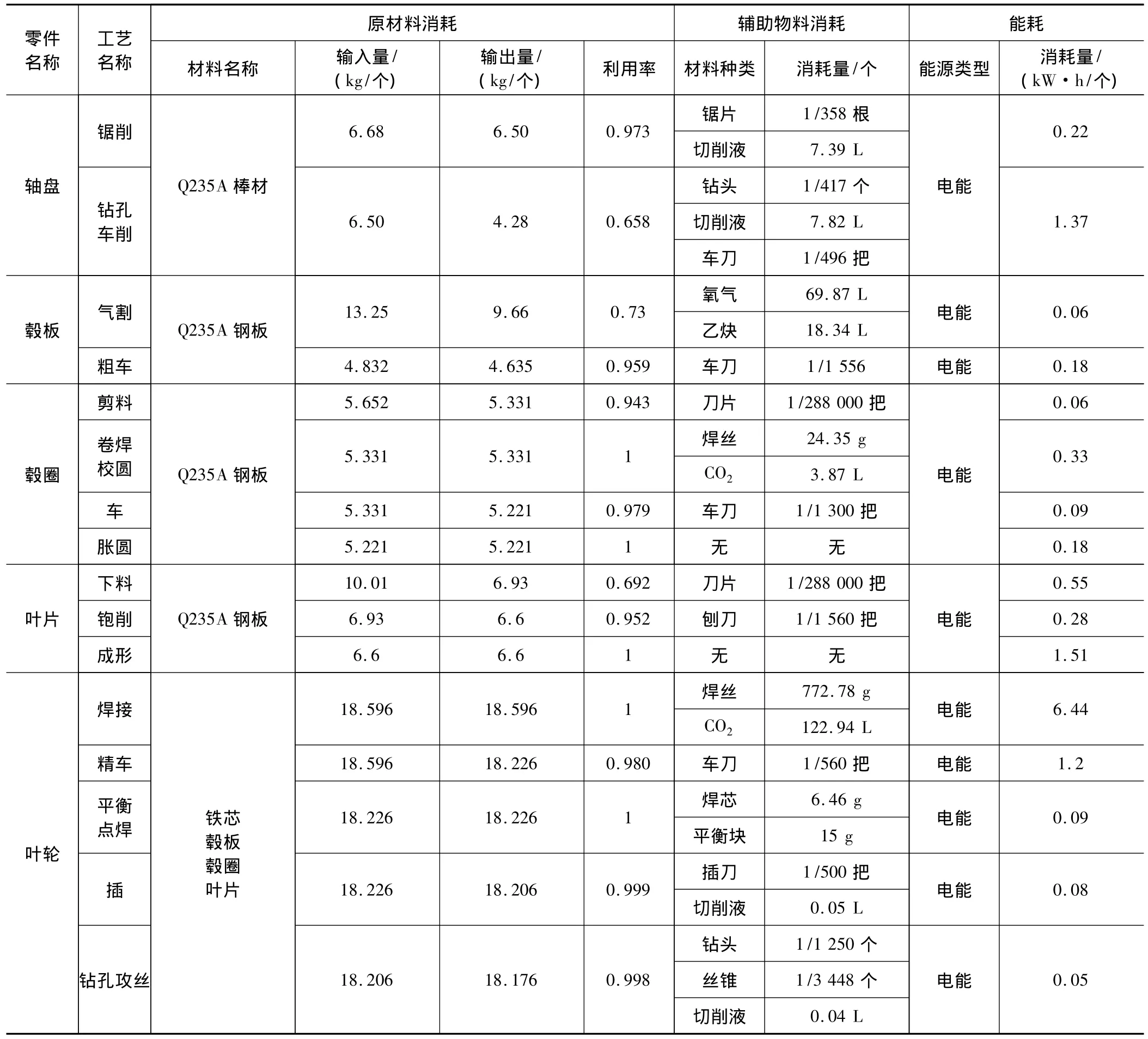

表2 冲压叶片叶轮加工过程资源消耗清单数据

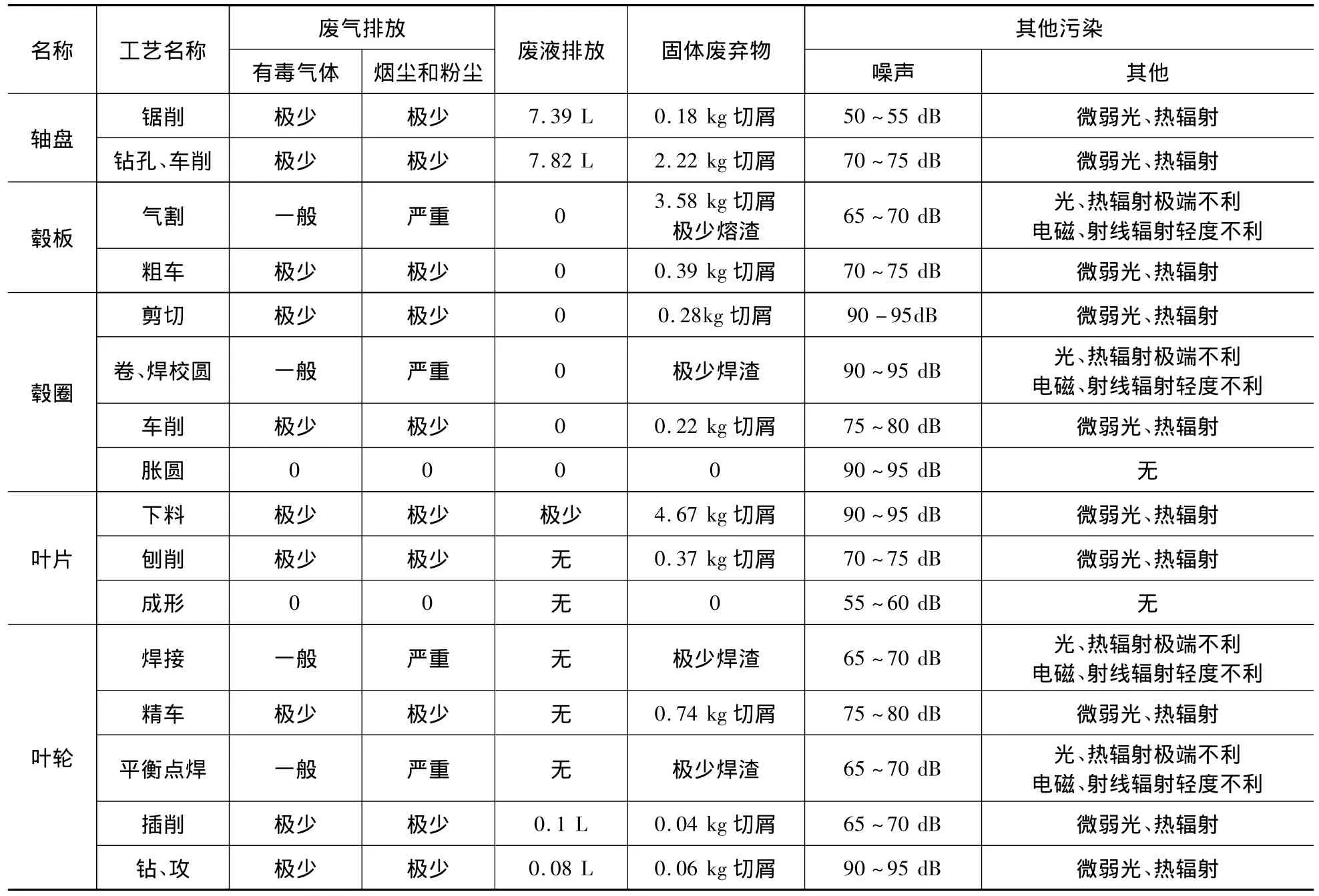

表3 冲压叶片叶轮加工过程环境影响清单数据

3 叶轮加工过程清单数据

采用以上方法就可以获得叶轮加工过程各工序环节的物料消耗和环境影响清单。由于叶轮加工过程工序环节较多,因此可以按叶轮生产工艺流程划分为若干个便于数据收集的单元过程,一个单元过程可包含一个或多个工序环节。然后将各个单元的清单按功能单位(1台风机的叶轮)进行换算,并分类汇总即可得到整个叶轮加工过程的清单数据。

由于矿用风机品种和规格比较多,资源消耗和环境影响不一样,不同企业间的生产水平也有很大差异。为了便于比较,我们选取某厂生产的性能参数相似,叶片既可通过钢板冲压成形,也可通过铝锭铸造成形的No6.0/2×15(No6.0表示叶轮的直径为0.6 m;2×15表示风机级数为2级,单台电动机功率为15 kW)风机叶轮加工过程作为研究对象。其资源消耗和环境影响清单数据分别如表2~5所示。

4 叶轮加工过程清单分析

从表2~5叶轮加工过程的清单数据中可以分析得出:

冲压叶片叶轮:(1)原材料总消耗量为44.33 kg,Q235A棒材消耗为6.68 kg,Q235A板材消耗为37.65 kg。棒材消耗中轴盘钻孔、车削阶段材料利用率最低,为65.8%,板材消耗中叶片剪切、冲压下料和毂板气割下料阶段材料利用率也较低,分别为69.5%和73%。(2)辅助物料消耗主要是焊丝、CO2气体、氧气、乙炔和切削液的消耗。焊丝消耗量为1.47 kg,CO2气体消耗为233.94 L,氧气消耗为69.87 L,乙炔消耗为18.34 L,切削液消耗为15.39 L。焊丝和CO2气体主要消耗在叶轮焊接阶段,且消耗量分别为1.43 kg和227.7 L,分别占焊丝和CO2气体总消耗量的97%和97%;切削液主要消耗在轴盘锯削和钻孔2个工艺阶段,分别为7.39 L和7.82 L,也是废液的主要来源,其消耗量分别占切削液总消耗量的48%和51%。(3)电能消耗为21.65 kW·h,且主要消耗在叶轮焊接工艺阶段,消耗量为12.84 kW·h,占总能量消耗的59%。(4)废气包括粉尘、烟尘和有毒气体的排放,主要由焊接和气割工艺产生;(5)废液主要是切削液的排放。(6)固体废弃物包括12.76 kg的切屑、少量熔渣和焊渣,叶片剪切、冲压下料阶段切屑最多,占总切屑的37%,但切屑一般都可回收利用。(7)其他污染包括各工序中产生的噪声,以及毂板气割下料、毂圈和叶轮焊接、点焊平衡块时产生的光、热、电磁和射线辐射。剪切、卷、焊、校圆、胀圆以及钻孔、攻丝工序中噪声都在80 dB以上。

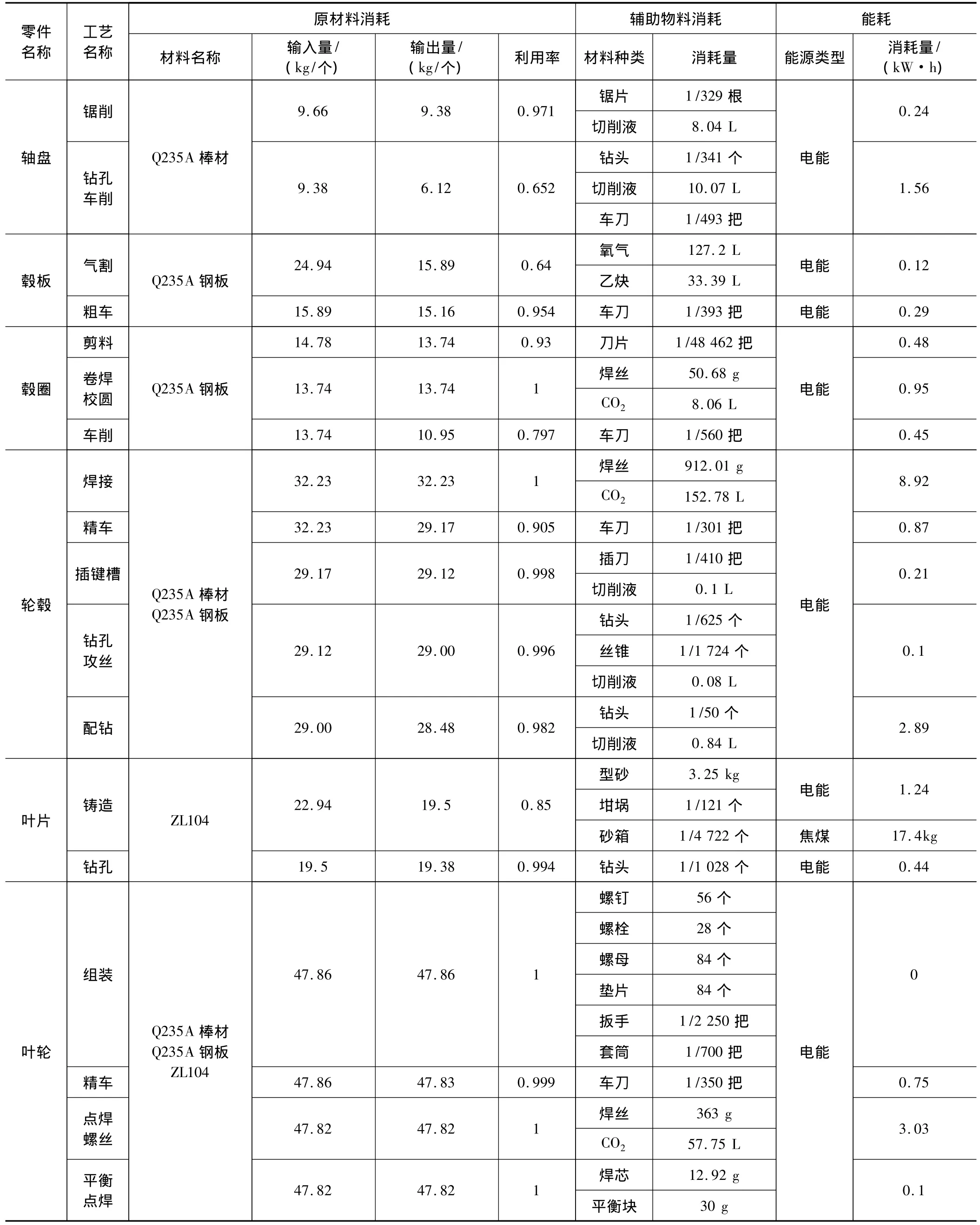

表4 铸造叶片叶轮加工过程资源消耗清单数据

表5 铸造叶片叶轮加工过程环境影响清单数据

铸造叶片叶轮:(1)原材料总消耗量为72.32 kg,Q235A棒材消耗为9.66 kg,Q235A板材消耗为39.72 kg,ZL104消耗为22.94 kg。棒材消耗中轴盘钻孔、车削阶段材料利用率最低,为65.2%;板材消耗中毂板气割下料阶段材料利用率低,为64%。(2)辅助物料消耗主要是焊丝、CO2气体、氧气、乙炔、切削液和型砂的消耗。焊丝消耗量为 1.33 kg,CO2气体消耗为218.59 L,氧气消耗为127.2 L,乙炔消耗为33.39 L,切削液消耗为19.13 L,型砂为3.25 kg,焊丝和CO2气体主要消耗在轮毂焊接阶段,且消耗量分别为0.91 kg和152.78 L,分别占焊丝和CO2气体总消耗量的68%和70%;切削液主要消耗在轴盘锯削和钻孔两个工艺阶段,分别为8.04 L和10.07 L,也是废液的主要来源,其消耗量分别占切削液总消耗量的42%和53%。(3)能源消耗包括电能和焦煤的消耗,电能消耗为40.04 kW·h,焦煤消耗为17.4 kg。电能主要消耗在轮毂焊接工艺阶段,消耗量为8.92 kW·h,占电能消耗量的22%。(4)废气包括粉尘、烟尘和有毒气体的排放,主要由焊接、铸造和气割工艺产生。(5)废水主要是切削液的排放。(6)固体废弃物包括20.07 kg的切屑和12.48 kg铸造过程中产生的各种废渣、少量熔渣和焊渣。毂板气割时产生的切屑占总切屑的45%,铸造过程中产生的各种废渣约占总固体废弃物的30%。(7)其他污染中包括各工序中产生的噪声,以及毂板气割下料、毂圈和轮毂焊接、点焊平衡块和铸造时产生的光、热、电磁和射线辐射。其中剪切、卷、焊、校圆、铸造工艺阶段产生的噪声在80 dB以上。

从2种风机叶轮物料消耗和环境排放的统计分析可以得出:2种叶轮轴盘加工阶段切削液消耗最多,同时也是废液的主要来源,轴盘钻孔、车削工艺阶段材料利用率最低,产生的废屑也较多,这时如果将圆钢改为内径合适的管材,既可减少材料消耗提高材料利用率,也可减少锯削、钻孔加工时间,从而节约能源、减少切削液的消耗和废液排放。叶轮在毂板气割下料时材料利用率也比较低,可以采取跟其他零件配合下料的方式来提高材料的利用率减少固体废弃物的产生。辅助物料消耗中焊丝和CO2气体消耗都比较多,电能也主要消耗在焊接阶段,这主要是因为CO2气体保护焊时易产生飞溅,为此可以通过选择正确的焊接参数,在气体中加入Ar,在焊接回路中串联适度的电感,采用低飞溅率焊丝等方法来减少焊接过程中焊丝随熔化金属飞向熔池之外的飞溅,有效提高熔敷效率和焊接生产率,从而减少焊材、气体和焊接电能的消耗。从现场中还了解到叶轮加工过程中有些噪声是人为引起的,例如,毂圈胀圆时,由于操作人员随手乱丢毂圈,引起毂圈与毂圈之间的碰撞,从而引发很大的噪声,对于这类人为引起的噪声只要采取合适的措施就能避免。

铸造叶片叶轮加工过程中产生的固体废弃物是冲压叶片叶轮加工过程的2倍多;氧气、乙炔和电能的消耗差不多是它的2倍;除焊丝、CO2气体外,Q235A板材、Q235A棒材、切削液的消耗也要多些;此外铸造叶片叶轮加工过程中还有铸铝、焦煤、螺钉、螺母、螺栓的消耗。究其原因有两个:一是叶片是小批量铸造生产,铸造过程中焦煤消耗多,因为熔炼铝采用的是热利用率低的地坑式坩埚炉,其热利用率只有0.05~0.08,为了要维持炉子的正常工作,需增加每炉次焦煤消耗量的1/3,因而熔炼金属时产生的煤渣多。所以,为了减少焦煤的消耗,减少废气和废炉渣对环境的污染,有必要改进金属熔炼方法,如采用节能型的熔铝电炉,熔化1 t铝只需700 kW·h左右,而这里熔化1 t铝平均要0.8 t焦煤,相当于4 500 kW·h左右发出的热量。另外,还可以通过改进技术和提高批量生产来改善叶片在铸造过程中的物能消耗和环境排放,因为批量越大,单位叶片铸造周期会相应缩短,资源消耗和环境排放就会降低。二是由于冲压叶片与轮毂是同种材料,焊接性能好,当叶片与轮毂采用焊接联接时,只有1块毂板和1个毂圈;而铸造叶片采用的是铸铝材料,叶片与轮毂材料不同,不能采用一般的焊接方法联接起来,所以叶片要通过叶柄与轮毂用螺钉、螺栓、螺母和垫片来固定,所以每个叶轮有2块毂板和2个毂圈,生产工序也相应增多,从而引起此种叶轮物能消耗和环境排放增多。在这种情况下,可以采取开发铝钢异种材料焊接材料或叶片采用焊接性能好的铸造材料(如铸钢等)来提高叶片与轮毂的焊接性能,简化铸造叶片叶轮结构,减少加工工序,从而减少铸造叶片叶轮的物料消耗和环境排放。

5 结语

利用同一工艺类型中的各具体工序具有相似的物理化学特性以及资源消耗与环境影响属性的特点,以铁芯车削外圆具体工序为例详细说明了IPO过程模型的建立、清单分析表格的制定、资源消耗和环境影响状况的描述和数据采集,并详细说明了数据的来源。最后就2种叶轮的清单数据进行了详细的分析,比较了2种叶轮资源消耗和环境影响的差异,找出了造成这种差异的原因,并提出了具体的改进措施。这样不仅为叶轮加工过程降低资源消耗、减少噪声和粉尘对车间环境的污染,以及对人体的危害提供了数据参考;同时也为其他产品生产过程降低资源消耗、减少环境污染、实现清洁化生产等提供了理论基础。

[1]Gutowski T,Murphy C.Environmentally benign manufacturing:Trends in Europe,Japan and USA[J].Journal of Manufacturing Science and Engineering,2002,124(4):908-920.

[2]刘飞,曹华军.绿色制造的理论体系框架[J].中国机械工程,2000,11(9):961-964.

[3]曹华军,刘飞,阎春平,等.制造过程环境影响评价方法及其应用[J].机械工程学报,2005,41(6):163-167.

[4]夏添,邓超,吴军.生命周期评价清单分析的算法研究[J].计算机工程与设计,2005,26(7):1681-1683.

[5]刘飞,曹华军,张华,等.绿色制造的理论与技术[M].北京:科学出版社,2005.