现代闪速熔炼冷却系统

冯 欣 摘译

(中国恩菲工程技术有限公司,北京 100038)

现代闪速熔炼冷却系统

冯 欣 摘译

(中国恩菲工程技术有限公司,北京 100038)

60多年前首次推出的闪速熔炼技术,现已成为硫化铜、硫化镍熔炼的领先技术。闪速熔炼技术的优势,即能效高、环境友好、在线作业率高、贵金属回收效率高,在应用初期就已十分明显,很快在全世界范围得到认可。闪速熔炼技术在多年的发展史中积累了很多宝贵经验,持续不断的研发工作保证了闪速熔炼技术的领先性。目前闪速熔炼技术已成为最先进、最佳的熔炼方式。

对闪速熔炼技术持续不断研发的一个实例就是通过实际工业运行和理论评估对工艺中的冷却要求有了更好地理解。超过10年的炉龄要求已逐渐提高了炉子的冷却量。除了强化冷却设备的研发,现代模拟和建模工具的应用伴随着基础背景知识的增加,使设计速度更快、更精确。结合工艺知识的深化,在过去的几十年里,我们对炉况的认识有了显著提高。在实际作业中,通过增加设备和采用现代化工艺控制系统使我们获得了很多有关炉子整体和工艺条件的有价值信息。本文将概述与冷却设计有关的闪速炉的一些基本原理,同时还描述了应对各种挑战而研发的现代化工具和设备。

闪速熔炼;冷却系统;炉龄;耐蚀性;改进

1 概述

60多年前,Outotec(奥图泰)在芬兰哈尔亚瓦尔塔(Harjavalta)冶炼厂首次引入了闪速熔炼技术,由于该技术本身固有的能效高、环保等特性,作为一种可靠的铜、镍生产方法,很快便在全世界范围得到了认可。多年来,多项改进和新技术应用于全世界多个闪速炉作业中,闪速熔炼现在已取得领先地位,成为世界第一的原生铜熔炼技术。闪速熔炼一个非常重要的特色是炉龄长,据报导可长达15年,这在行业中无可匹敌。从历史上看,如此长的炉龄是不可能实现的,在过去的几十年里,多项结构上和操作上的改变应用于闪速熔炼技术中。对炉况的认识有了显著提高,在线分析获得了有关炉子的整体连续信息。现代化模拟和建模工具的采用有助于更好地了解复杂的高温作业,例如带有后续烟气处理的闪速熔炼工艺生产线。

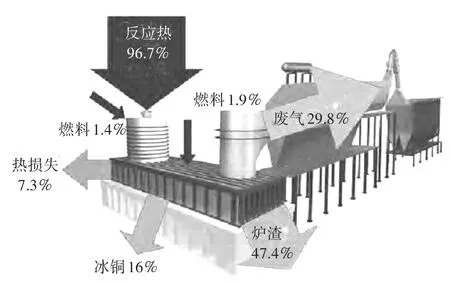

闪速熔炼炉释放的热量中约有10%被视为热损失,这部分热量大部分在冷却水中排出,其中约有10%~20%最后以加热周围空气而损失。包括炉子中的冷却元件在内,炉膛也是通过强制空气冷却方式进行冷却。典型的能量平衡见图1。炉子冷却的目的是为了延长炉龄,保证炉子在工作环境下的整体性和安全性。冷却系统的另一个作用是可协助监测工艺条件。我们越是了解工艺和冷却之间的相互作用,越能实现更好的工艺控制和安全。

图1 新改造的闪速熔炼炉的能量分布示例

不同闪速熔炼炉的一次冷却系统都包含水槽、泵、热交换器、管道、联管箱和返回储槽的排放系统。一次冷却水经二次冷却系统冷却,热量要么传递至冷却塔,要么直接传递至自然水域,如大海或河流。如果是后一种情况,可避免冷却塔的投资成本。持续的研发工作目的是为更好地了解炉子不同部位的冷却要求,本文总结了在正确选择冷却设计参数和设备时的一些基本原理。

2 冷却元件的老化机理

闪速熔炼炉苛刻的作业环境容易引起严重老化,缩短冷却元件的寿命。这些老化包括各种腐蚀过程,即高温腐蚀、潮湿腐蚀和侵蚀。它们不是独立存在的,而是共同作用,彼此加强。

从广义上来讲,高温腐蚀可定义为在硫化物和其它污染物氧化反应的联合作用下,金属表面在高温下的加速腐蚀。这些污染物也可能在金属熔剂上形成熔盐,破坏或阻碍正常的氧化物保护层[1,2]。潮湿腐蚀包含两种腐蚀机理:因水冷凝造成的潮湿腐蚀和因硫酸冷凝造成的潮湿腐蚀。前一种只与冷却元件的冷面相关,后者在一些情况下也可能发生在热面。当炉子烟气中携带的固体颗粒撞击在材料表面上时发生侵蚀作用。由于这样的冲击,要么材料本身,要么保护性氧化层被除去,使材料暴露于腐蚀条件下[3]。

3 腐蚀环境下的闪速熔炼炉

由于高温冲击和化学腐蚀,闪速熔炼炉处于一个侵蚀性的环境。闪速熔炼炉内促进老化的主要因素包括:高热负荷、固体精矿流、气流和化学环境(即SO2)。

对于一个特定的闪速熔炼炉来说,施加于冷却元件上的热负荷量取决于元件的位置。如今,热负荷可通过数学模型可靠确定,并通过测量冷却水进行验证。建模可对冷却元件几何参数进行优化以确保元件温度分布理想。一般来说,在反应塔里,位置最低的元件承受最高的热负荷。这就是在此位置的元件特别容易老化的原因。此外,如果工艺操作不稳定,可能发生飞溅和热应变,这会导致保护性炉结剥离,而对冷却元件的耐用年限产生不利影响。图2示意性地说明了反应塔内的状态,虽然元件面对的最高和最低的绝对热通量值因不同作业而有所不同,但总的趋势如图2所示。

图2 闪速熔炼炉反应塔区域典型的热通量和粒子流分布

精矿烧嘴分流锥将空气和精矿均匀分散,且限定在反应塔的中部区域。理想状态是向下移动的颗粒不与反应塔的塔壁相接触。如果发生了接触,则将造成严重的蚀损,因为高速硬颗粒将严重破坏保护性炉结和软铜。当精矿烧嘴脏了,情况则完全不同。有可能出现未反应的颗粒进入到向上的回流中,对反应塔壁造成侵蚀。

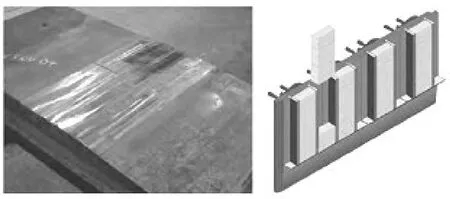

现今炉子的反应塔冷却设计是基于世界各地冶炼厂的长期生产经验和热负荷建模。反应塔下部的设计非常关键,因为它受到工艺条件中悬浮物和湍流的影响最大。平均来看,与冷却水相关的热损失有40%~50%源自反应塔,热负荷峰值在这一相对较小的表面积上有时会非常高。因此,在设计反应塔下部时需要特别注意。第一个现代化设计的E型反应塔过渡冷却元件(图3,左侧)在1999年完成安装,由于其强化的冷却能力和经过改进的堵漏技术(形成防腐冶金结合,而并非过去的螺纹设计),迄今未出现任何故障。E型反应塔的最长寿命现在为10年,与过去的设计相比已经取得了很大的进步。

图3 预组装的E型(左侧)反应塔冷却元件和BIC型顶部冷却元件(右侧)

近期另一个改进之处是BIC(即在耐火砖中加入铜)(图3,右侧)冷却元件的应用,它最初用于炉顶冷却的设计。现在的设计已将水平凸缘冷却元件(会形成腐蚀产物堆积)替换为BIC形式的冷却设计。BIC设计自2001年以来已应用于沉降槽和上升烟道的顶部,在直壁上的试用始于2005年,是在最苛刻的闪速炉炉况下进行的,取得了圆满成功。通过这些试用,炉子的冷却设计再次得到改进。

气流的特性以及沉降槽和反应塔的尺寸决定了腐蚀最严重的位置。用计算流体力学来进行建模、预测和优化,最终通过气流抑制腐蚀的趋势。奥图泰使用液流和传热建模已有很多年了,通过与大学的合作并采用商业化的CFD软件,现已开发出铜精矿、镍精矿、冰铜的燃烧模型。有关这些开发工作的细节已在之前的出版物中进行过详述,见参考文献[10-12]。

主要的化学负荷是升温与含硫气体的联合作用。除非出现严重的过热,氧化的影响很轻微。一些杂质(如卤素)可能会对耐蚀性产生负面影响[4]。

4 腐蚀机理、影响因素和改进耐蚀性的方法

热力学计算方法在评估铜的高温反应时非常重要。研究表明,温度为铜冷却元件热面温度时,硫酸铜(CuSO4)处于稳定相,试验观察也证实了这一点。硫化物的形成需要的氧气压力很低,因此,硫化物只会在炉结相对较厚时形成,这就解释了硫化铜为什么未在耐火材料内和闪速炉炉结内发现。尽管金属氧化物和硫酸盐有它们自己的热力学稳定区,但实际上它们共存也很常见。如果保持类似的化学环境,温度最高的地方腐蚀速度最快。

金属与硫的高温反应要比金属与氧的反应更快[5]。含硫环境下反应速度较高的主要原因是在硫化物中扩散一般要比在相应的氧化物中扩散快得多,反过来说这与硫化物化学计量偏差相当高直接有关,且归因于相应的晶格缺陷密度高。

当材料损失是基于氧化/硫化速度来进行评估时,应注意如果炉垢被定期剥离,则该方法并不合理。换句话说,如果剥落、热开裂或侵蚀去掉了表面层使新生铜暴露于腐蚀性环境下,反应速度将加快。通过钢衬(steel inserts)或硬度较高的涂层可以提高铜的耐侵蚀性。

热力学平衡图表明如果存在合适的组分[6],有可能形成液相。这种情况下,腐蚀速度会大幅加快。有些情况下,铜冷却原件暴露于炉渣、冰铜或粗铜。原则上,炉渣与冷却元件是不起化学作用的,但对覆盖其上的耐火材料却有腐蚀性。尤其是粗铜炉中的耐火材料很容易因粗铜中的溶解氧而造成损耗。这也可以通过图4所示含氧、含硫的铜在MgO-Cr2O3耐火材料上湿润来解释[7]。一般来说,<90°的角被认为是毛细渗透的极限。尤其是在阳极炉和传统的带风口吹炼炉中可以观察到该现象。

相反,冰铜、镍锍或粗铜非常易与铜起反应,它们可以溶解铜和氧(即铜和其保护性氧化层),形成非常易腐蚀的环境。这就是为什麽实际上完全不允许冰铜或粗铜与冷却元件接触(排放口处元件除外,它们被视为易损件)。防止接触的方法一般是在铜冷却元件表面使用钢衬来实现。

为了设计出能承受熔融粗铜接触的冷却元件,奥图泰已经进行了多次建模和试验。通过广泛的研究,现已研发出适合的合金和设计。SIC(即在钢中加入铜)冷却元件便是这项研究的成果,已成功应用于最新闪速吹炼和直接炼粗铜炉中(图5)。

图4 铜中的溶解氧、硫对镁铬砖和熔融铜之间接触角的影响

图5 SIC冷却设计在直接炼粗铜工艺贫化炉上的应用

与炉子的其它区域相比,沉降槽炉壁的热负荷一般为中等。典型的就是稳定的冰铜或粗铜凝固层可以保护沉降槽炉壁下部区域热负荷免于波动。此外,冰铜和粗铜的高热量可能会引起熔体泄漏,这部分热量必须提取以便于冰铜和粗铜的固化。还会有其它麻烦,因为粗铜必须避免直接与铜冷却元件接触(原因已在前面章节中解释过)。

此外,炉渣区域的情况则不同,因为炉渣很脆,无法在冷却元件表面形成持久的保护层。当渣块塌陷,冷却元件将因为直接辐射而暴露于高热负荷下。根据耐火砖的损耗,炉渣区域侵蚀性最强,由于熔池液面上下波动,以及耐火材料溶解于液态金属熔池而发生腐蚀,同时还会出现马拉高尼(Marangoni)效应;在金属渣和渣气界面层,由于熔体密度不同,熔体流速比正常值要快。尤其在还原条件下,发现镁铬耐火材料中的MgO溶于铁橄榄石型炉渣中。由于热开裂(导致炉垢崩落)引起耐火砖表面的破裂以及熔体本身的移动进一步强化了MgO的溶解。

为了满足粗铜熔炼的严格要求和复杂条件,奥托泰克已开发出新颖的设计,对元件整体性进行了改进,在元件中加入钢衬并结合耐火材料的预安装,示例参见图6。

图6 左—沉降槽熔池区域与粗铜接触的SIC元件右—沉降槽壁的新颖设计,改进了冷却元件和耐火材料衬里之间的接触,目的是缩短安装时间,加强保护性衬里的稳定性

当冷却元件的表面温度低于酸的露点时会发生因酸冷凝造成的潮湿腐蚀。在该环境下硫酸的露点一般为150~250°C,此温度范围很接近冷却元件的表面温度[8]。露点取决于SO3含量和水分含量[9]。

潮湿腐蚀可能会因侵蚀而发生。随着铜材被侵蚀掉,冷却通道变得越来越靠近元件的表面。结果是冷却元件的表面温度也相应地下降,直到达到酸冷凝的露点。接着发生潮湿腐蚀快速蚀损。对于引起冷却元件和钢结构老化的不同腐蚀机理,一个典型的例子就是炉子上升烟道和热回收锅炉之间的连接区域。上升烟道和余热锅炉(WHB)之间的连接被视为一个难点区域,出现的问题通常与要求苛刻的作业环境有关:

·逸散气体—腐蚀问题;

·连接区域顶部的高热负荷;

·除/爆破炉结对机械的耐力要求。

这种高温、高侵蚀和化学负荷区域的不同腐蚀机理见图7,描述如下。

图7 引起炉子上升烟道与热回收锅炉之间冷却元件和结构老化的不同腐蚀机理

当冷却元件的表面温度升至~600°C以上时会发生气相热腐蚀(硫化和氧化)。腐蚀速度随着铜的氧化层的老化而加快,氧化层的老化源于气流中的颗粒侵蚀和温度的升高或波动:

·气流中的颗粒侵蚀取决于气流速度和撞击角度,材料的选择对此会有所帮助,如拥有低撞击角度的脆性材料和拥有垂直撞击角度的韧性材料;

·侵蚀在冷却元件表面形成蚀孔,腐蚀在此进一步发展;

·当铜的厚度减薄时,表面温度低致酸可能会在其表面上冷凝(SO2→SO3→H2SO4),漏冷风使其风险增大。

奥图泰主要通过以下几方面相结合,找到对环境要求苛刻的解决方法:设计紧密连接以防止漏风;膨胀节、钢结构和支撑结构材料的谨慎选择和设计;通过钢衬或涂层提高元件耐蚀性以防老化(图8)。

图8 上升烟道和余热锅炉连接处的奥图泰设计(上部)爆炸焊接在冷却元件防腐涂层上的新应用(下部)

5 炉子的整体性及通过冷却进行监测

有几种不同的方法可用来监控、测量以及从冷却回路/元件收集信息。为了提高安全性并优化炉子的操作,需要得到炉况的在线数据。冷却系统、仪表、DCS和数据管理将为炉子操作人员提供有关工艺状态和局部状况的有用信息。

一次冷却系统的设计方案既可以选择采用最常用的开放系统,也可采用最新的封闭系统。与开放系统相比较,封闭系统有以下几点优势:在封闭系统中,补充水的水量相对较小,更为经济,出现泄漏时容易被发现,水质也相对更好。由于压力较高水的沸点变高,在保证安全条件下温差(ΔT)会较大,需要的冷却水减少(泵送能力减小)。此外,较高的温度意味着热量较高,未来这些热量更容易利用,利用率也更高(吸收泵、区域加热/制冷)。

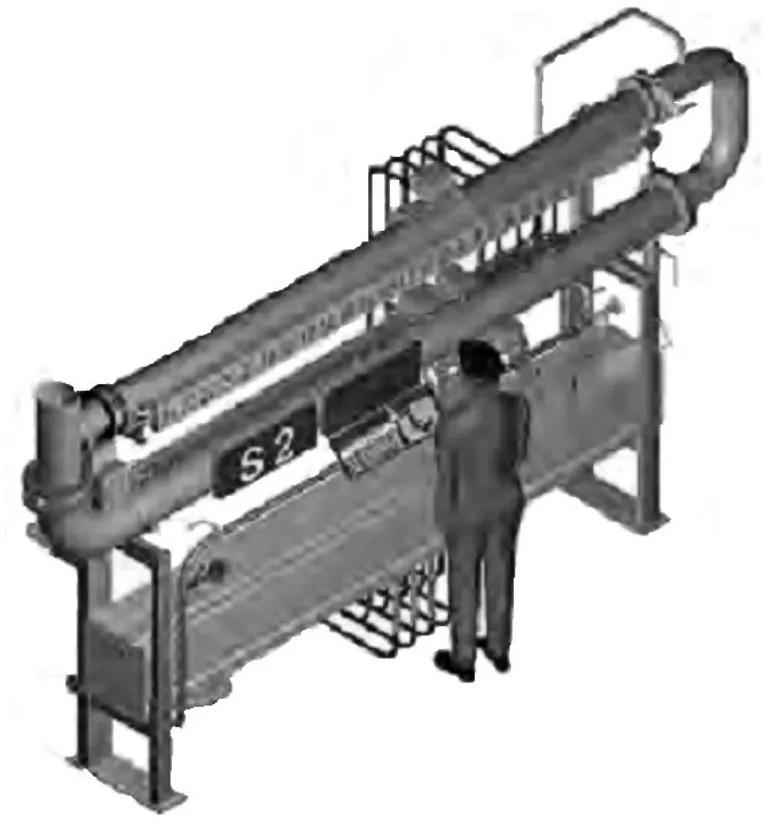

在水的回路中测量冷却水流量和温度可提供潜在的有关泄漏、元件蚀损、故障信息。尽管如此,每个回路中用于收集大量信息的仪表非常昂贵,鉴于此,又开发出了新式联管箱见图9。这种新式联管箱配有流量、温度和压力测量装置。所有回水管都设有三通阀,所有水流全都引入测量回路中。每个联管箱只要一个测量装置,投资和维护成本可维持在合理的水平。

图9 新的冷却联管箱设计示例

每小时大约能获取1~3次各个回路的信息,取决于每个联管箱中的回路数量。这个频率对于后续的封闭工艺已经足够。当工艺状况稳定时,对于测量顺序也可进行编程,比如每班进行一轮测量,可大大减少维护工作和费用。此外,也可以连续测量某个关键回路或隔一个回路进行测量(一般每个元件中有两个回路通过)。

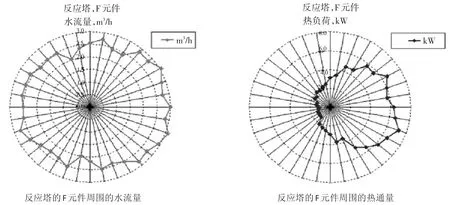

在这些测量信息基础上绘制的在线热通量图可辅助后续工艺。例如,反应塔热通量剖面图的变化表明了燃烧的变化(如精矿烧嘴的结垢),以便在反应塔壁出现蚀损之前采取校正措施。

数据利用示例见图10。水流看上去比较均匀,但热通量呈倾斜状,这表明有结垢或错误的烧嘴调整。

图10 利用联管箱数据示例

6 总结和结论

对铜、镍闪速熔炼工艺条件的不断了解,让我们对炉子的冷却要求有了更好的认识。现代计算方法,如热力学和CFD程序,结合奥托泰克开发的模型,为快速评估和解决实际工艺设计问题提供了有价值的工具。奥图泰扎实的基本背景及工艺知识使其冷却解决方案在全球范围都得到了认可。

奥图泰为铜、镍炉的现代化冷却系统引入了几项新的应用。这些新方法包括:结合不同工艺、炉子不同位置所处的各种环境所定制的整体一次、二次冷却设计,作业期间监控工艺、炉子整体和元件工况的方法。

现在对闪速炉炉龄的要求已超过10年,正因如此才激励我们努力研发、不断改进闪速熔炼工艺的安全性、整体性、材料、成本、环境以及冷却效率。

苏平校

Abstract:This paper will gave an overview of some of the fundamental principles of the flash furnaces when considering cooling design and description of modern tools and equipment developed to meet these challenges.

Key words:flash smelting;cooling system;furnace age;corrosion;resistance;improvement

Modern flash smelting cooling systems

Translated selectively by FENG Xin

TF806.2

B

1672-6103(2011)01-0001-06

冯 欣(1981—),男,四川南充人,恩菲公司海外业务部翻译。

2010-10-25