一种齿轮双面啮合测量系统的设计*

王 锴 刘 波 管晓光 李 帅 邵文冕

(①黑龙江科技学院工程训练与基础实验中心,黑龙江哈尔滨 150027;②哈尔滨智达测控技术有限公司,黑龙江哈尔滨 150078;③哈电集团阿城继电器股份有限公司,黑龙江哈尔滨 150302)

齿轮传动是一种重要的机械能量与信息的传递形式,齿轮产品广泛应用于各种自动控制设备、仪器仪表和工程机械当中。例如煤矿机械中的掘进机就大量采用各种不同类型的齿轮零部件。如果这些齿轮在制造过程中存在较大误差,就会造成掘进机在实际工作过程中,齿轮之间的相互啮合不好,装配后减速器噪声大,机械效率降低,有时甚至引发故障。因此,如何有效地对齿轮产品进行测量,将齿轮的误差控制在合理的精度范围之内,对于机电设备的正常运行来说,是非常重要的。本文讨论一种新研发的齿轮双面啮合测量系统,主要用于齿轮的径向综合误差的测量与分析。

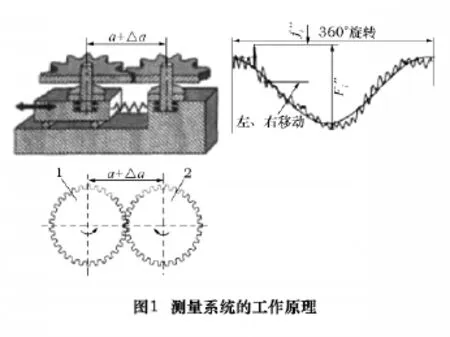

1 测量系统的工作原理

在齿轮制造过程中,由于加工齿轮的工作台回转中心与齿坯基准孔中心并不是严格重合的,这就使得生产出来的齿轮都存在一定程度上的几何偏心。因此当两个齿轮做相互啮合转动时,这两个齿轮轴之间的中心距a并不是1个常量,而是随齿轮转角的改变而不断变化,中心距的变化量用Δa表示,如图1所示。另外在每个轮齿的加工过程中也必然存在着误差,这种误差集中体现为图1中误差曲线图上大小不一的锯齿状凸凹。

齿轮径向综合误差的测量通常采用双面啮合的测量方法,也就是在被测齿轮与标准齿轮做无间隙的双面啮合的转动过程中,同时测量中心距的变化量Δa和齿轮转过的角度。然后根据测得的数据,利用计算机绘制出齿轮径向综合误差曲线,再由误差曲线计算出一转齿轮径向综合误差Fi″和一齿齿轮径向综合误差fi″。这些测量项目可以用于齿轮批量生产现场的质量检测和生产工艺的监控。近年来,小模数、小直径齿轮的使用日趋广泛,例如打印机中的塑料齿轮。在小模数齿轮的测量中,主要关心的是齿轮的几何偏心和齿厚方面的误差,而这些误差均可通过双面啮合测量得到。因此,双面啮合测量是目前小模数齿轮特别是塑料齿轮的主要测量方法,最小模数已达到0.1 mm左右。

2 测量系统的构成

齿轮双面啮合测量系统主要由测量齿轮转角的圆光栅、测量中心距变化量的光栅尺、伺服电动机和仪器主机组成。通过仪器主机的上下顶针机构完成装卡齿轮之后,就可以进行测量,测量结果可以由计算机和打印机输出,如图2所示。

测量系统各部件之间的连接关系以及系统中信号的流向如图3所示。其中测量元件采用了Renishaw公司的光栅,与同类产品中普遍采用的差动传感器相比,光栅的精度高,线性度好,输出信号是标准的数字信号,更为重要的是它的基座材料采用不涨铜,可以保证光栅在外界温度发生变化的情况下只产生微小形变,因此测量精度可以达到1 μm。

3 齿轮径向综合误差的测量与分析

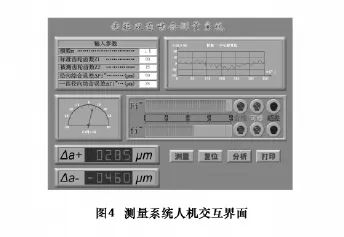

在齿轮径向综合误差的测量技术方面,德国Klingelnberg公司的ZW系列产品和日本腾马精机(TMax)有限公司的DF系列产品处于世界的领先水平。究其原因,笔者认为他们的测量仪器越来越依重计算机技术在提高测量精度和对测量数据进行分析方面的应用。为了紧跟国际先进技术的发展,掌握具有自主知识产权的齿轮测量产品,我们着重在人机交互界面和控制、测量软件的开发方面进行了深入研究。主要体现为测量系统中的计算机不仅可以对整个测量过程进行实时控制,还可以对测得的数据进行统计分析,以全面评价齿轮产品的质量。更重要的是,能够为可以返修的齿轮提供用来指导机械加工的数据,降低了废品率。进行测量时,首先要在图4中测量系统左上角的对话框中输入齿轮的模数、标准齿轮和被测齿轮的齿数以及代表测量精度要求的一转齿轮径向综合误差ΔFi″和一齿齿轮径向综合误差 Δfi″(如果测量数据大于这两个值,则认为产品不合格)。然后用鼠标点击测量按钮开始测量,在测量的过程中,表盘上的指针实时显示中心距的变动量,表盘下方的数码管记录变动范围,同时在软件界面的右上角根据已经测得的数据绘制出误差曲线图。测量过程结束后,系统会对测量数据进行分析处理,并根据测量结果是合格、可修或超差这3种情况,点亮对应的1盏小灯来指示被测齿轮的测量结果。

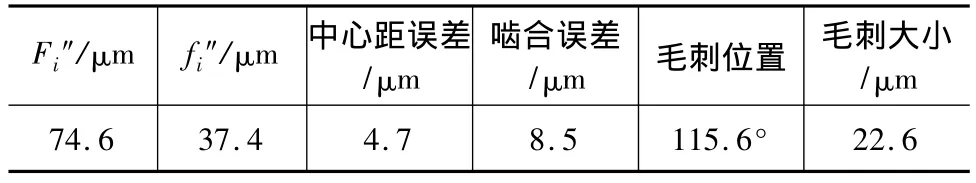

以图4中的被测齿轮为例,测得的数据如表1所示。

表1 测量结果

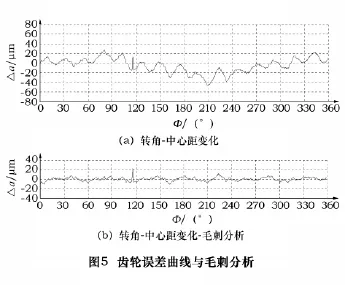

用鼠标点击测量系统界面中打印按钮,则可通过打印机输出该被测齿轮测量报告,报告中除了上面的测量结果外,还包括测量误差误差曲线和齿轮的毛刺分析,如图5所示。由于齿轮在加工过程中不可避免的存在磕碰、划伤,所以被测齿轮可能存在着毛刺。我们开发的这套齿轮测量系统特意在软件部分增加计算毛刺位置和大小的功能。从测量结果和误差曲线中我们可以看出在被测齿轮的115.6°转角处,存在1个大小为22.6 μm的毛刺。这种毛刺在误差曲线图上表现为突然出现的尖峰。根据这些测量数据提供的信息就可以指导齿轮的返修,处理掉已测得的毛刺,进一步提高齿轮的质量和精度。

4 结语

笔者计划下一步的研发工作将增加齿轮测量系统的网络化功能,使得计算机能够将经过分析、统计后的测量数据及时反馈到齿轮制造系统中,以便于实时调整制造工艺和指导齿轮的返修,以达到提高齿轮产品的制造精度的目的。并在此基础上努力实现齿轮测量技术(Gear CAT)与齿轮加工制造技术(Gear CAM)之间的多源信息融合,从而构建全数字化、信息化的齿轮闭环制造系统,切实提高我国齿轮产品的质量水平和核心竞争能力。

[1]冯刚,谢华锟,叶勇.微小齿轮整体误差精密测量新技术[J].中国测试,2010,36(3).

[2]冯刚,谢华锟,叶勇.齿轮整体误差测量法中测量元件的分析与展望[J].工具技术,2009,43(12).

[3]石照耀,张旭.齿轮单面啮合测量技术的发展及其应用[J].工具技术,2008,42(3).

[4]石照耀,张万年,林家春.小模数齿轮测量现状与趋势[J].北京工业大学学报,2008,34(2).