基于Trio的车身焊接定位机器人控制系统研究

张生芳 毛俊峰 田 轩 曾 魁 沙智华

(大连交通大学,辽宁大连 116028)

为适应现代汽车生产节拍的加快和车身焊接工艺要求的不断提高,在白车身底板焊接生产线中采用柔性化、智能化、高精度的三轴定位机器人代替传统“专位专用”的固定式白车身底板定位装置,可快速、精准地实现车身底板定位以及同一生产线上不同车型间定位的切换,大幅加快汽车生产节拍,提高生产效率,节约成本[1-2]。本文构建了一种以工控机(IPC)和Trio运动控制器为基础的开放式车身焊接三轴定位机器人控制系统,介绍了控制系统软硬件设计,并研究了利用面向对象的C#语言和Motion Perfect2软件进行控制系统管理层和控制层软件开发的方法。

1 控制系统总体方案

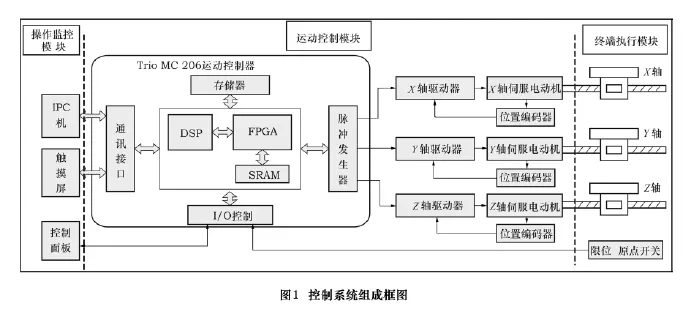

控制系统总体上由硬件系统和软件系统两部分构成,其总体构成如图1所示。

控制系统中,下位机Trio运动控制器是整个控制系统的核心,负责完成数控系统插补运算、伺服脉冲输出分配、相关逻辑控制信号(如原点信号、限位信号、伺服报警信号等)的输入输出等强实时性任务,并将运算处理结果实时输出至驱动执行机构和相关外围设备,实现定位机器人的运动控制。上位机IPC负责运行控制系统的上位管理软件,通过它可设置机器人运动轴参数、显示轴的运动状态以及运行轨迹等,实现对定位机器人的控制并监控其运行状态。控制系统的执行机构采用位置控制方式,交流伺服机构接受下位机输出的脉冲控制信号,可快速精确控制交流伺服电动机转动,驱动滚珠丝杠螺母副运行至指定位置,从而实现定位机器人快速准确的三轴定位功能。

2 控制系统硬件设计

根据车身焊接定位机器人控制系统硬件各部分功能的不同,可将其分为3个模块:操作监控模块、运动控制模块、终端执行模块,如图1所示。

2.1 操作监控模块

操作监控模块是控制系统的“眼睛”,包括上位机——工作站级工控机(IPC)、触摸屏、控制面板等,通过USB、串口、网络等方式可实现与其他模块间的通讯。它能完成机器人运动参数设置、运动轨迹规划、轨迹跟踪、运行状态监控等功能。操作监控模块是操作人员完成人机交互,实现对机器人的相关控制操作和运行状态监控的唯一途径。

2.2 运动控制模块

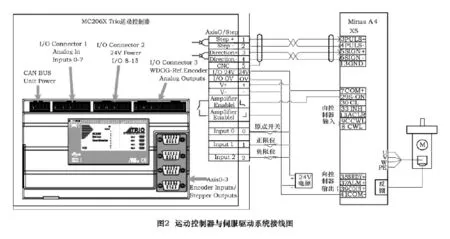

运动控制模块包括下位机和交流伺服系统。下位机采用Trio MC206运动控制器,它采用高性能32位DSP技术,最多可同步控制4个步进轴或伺服轴运动,具有开放式结构,功能丰富、使用简单、运行可靠[3-4]。交流伺服系统选用Minas A4交流伺服驱动系统:X、Y轴驱动器型号是MBDDT2210003,与之适配电动机型号为MSMD042P1U;Z轴驱动器型号为MCDDT3520003,与之适配电动机型号为 MSMD082P1V。驱动器采用位置控制方式,控制器指令脉冲输入方式为:脉冲PULSE+方向SIGN。指令脉冲个数控制电动机转动角度、脉冲频率控制电动机转速,指令脉冲方向控制电动机的旋转方向。控制器输出的控制脉冲与位置编码器的反馈脉冲在驱动器中比较得出偏差,驱动器根据偏差值控制伺服电动机转动,直到偏差值减小到零,完成位置控制。

MC206运动控制器与交流伺服驱动系统间的接线方式如图2所示,脉冲控制信号由运动控制器DB9型接口输入伺服驱动器。运动控制器内置使能继电器(Amplifier Enable)端口与伺服驱动器使能信号线(29 SRV-ON)相连,通过WDOG=ON控制指令控制伺服驱动器的使能。此外伺服准备输出(SRDY+)、伺服报警输出(ALM+)、位置到达(COIN+)等信号可由I/O端输入控制器。

该模块是定位机器人运动控制的核心。经上位机IPC导入相关控制指令,触发固化在Trio MC206运动控制器中的控制算法进行运算,输出控制脉冲。交流伺服驱动器接受该脉冲信号,控制伺服电动机的转动,驱动滚珠丝杠,实现对定位机器人的精确运动控制。

2.3 终端执行模块

终端执行模块包括精密滚珠丝杠的定位机器人本体。定位机器人本体实物如图3所示。它采用直角坐标系结构,沿X、Y、Z轴方向有3个自由度。X、Y轴运动采用交流伺服电机直接驱动精密滚珠丝杠螺母副的形式来实现。为降低机器人的高度,Z轴采用电动机倒置、齿轮传动的方式驱动滚珠丝杠螺母副。X、Y、Z轴既可在各自电动机的驱动下单独运动,也可任意轴联动。定位机器人中间传动环节少,结构十分紧凑,通过对工件定位点的规划及编程即可实现精确定位。

3 控制系统软件设计

3.1 软件系统构成

根据硬件系统的特点,控制系统软件结构采用前后台型模式[5],并将其分为上位机管理软件、底层控制程序、通讯程序3部分,各部分具体功能如图4所示。上位机管理软件作为前台程序在IPC中运行;底层控制程序作为后台程序在下位机Trio控制器中运行。通信程序在IPC与Trio控制器之间起通信作用,使二者协调工作。

3.2 上位机管理软件

上位机管理软件是在Visual Studio.NET 2008环境下采用面向对象的C#语言开发的。通过在项目中添加Trio ActiveX控件,即可根据个性化的功能要求调用控件中运动控制函数和逻辑控制函数,实现管理软件对运动控制器的控制与通讯。上位机管理软件控制界面如图5所示,该管理软件可完成三轴轴参数设置、控制器使能、三轴JOG手动运行、三轴直线插补运动并实时返回各轴运动坐标等功能。

3.3 底层控制程序

底层控制程序在Trio运动控制器集成开发环境Motion Perfect2软件中,采用Trio Basic语言编写,用于完成插补运算、电动机速度控制、位置检测、输入输出I/O逻辑控制等高实时性任务。Trio运动控制器具有多程序同时运行机制,可最多同时运行8个底层程序。用户可根据功能不同,将底层程序设置成不同的子程序模块循环执行,并以特定全局变量VR()的值或某个I/O的状态作为是否执行该子程序功能的判断条件。

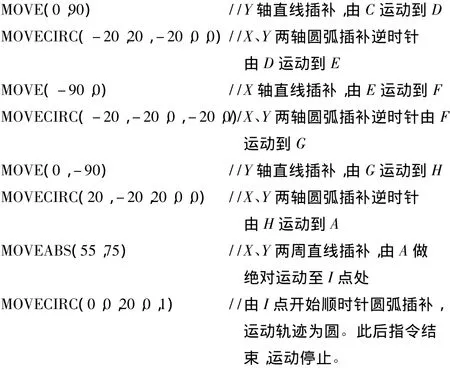

下面通过一个在Motion Perfect2软件中编写的程序实例,说明如何通过底层运动控制程序使机器人在X-Y平面上实现如图6所示的运动轨迹。

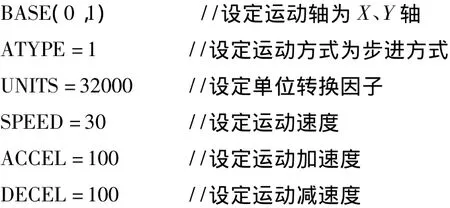

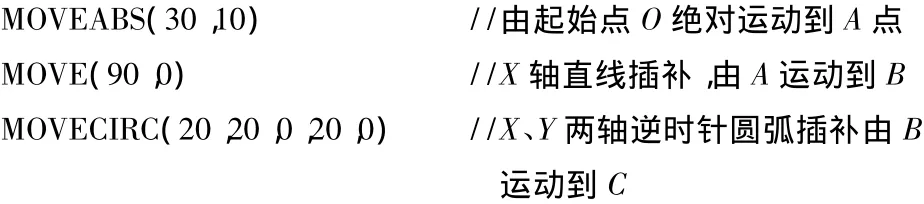

程序实例编写要点及部分源代码如下:

(1)X轴、Y轴基本轴参数初始化

(2)轴运动指令

4 结语

本文研发了以IPC+Trio运动控制器为基础的车身焊接三轴定位机器人开放式控制系统,详细进行了控制系统软硬件设计,并给出了软件编程实例。经控制系统集成和调试表明,该控制系统开发周期短、精度高、开放性好、人机界面友好。定位机器人投入车身焊接生产线使用后,经三坐标测量仪测定,定位机器人在80 mm/s速度下运动重复定位精度≤0.05 mm,完全满足白车身底板快速、准确的定位控制要求,且运行稳定可靠。

[1]张爱民,王倩.基于总线模式的工业机器人控制系统[J].制造技术与机床,2010(11):40-42.

[2]张浩,樊留群,马玉敏.数字化工厂技术与应用[M].北京:机械工业出版社,2006.

[3]Trio Motion Technology Ltd.Trio技术手册[Z].上海:Trio Motion Technology Ltd.,2006.

[4]郭庆鼎,孙宜标,王丽梅.现代永磁电动机交流伺服系统[M].北京:中国电力出版社,2006.

[5]刘伟,简毅,张建飞.三棱形磨床开放式数控系统软件开发与研究[J].制造技术与机床,2009(6):34 -37.