600MW超临界汽轮机蜂窝汽封的应用

翟德双

(淮沪煤电有限公司田集发电厂,安徽淮南 232098)

影响汽轮机效率的因素很多,其中汽轮机通流动、静叶汽封和轴封漏汽是导致汽轮机效率降低的重要原因,特别是在汽轮机参数越来越高时,相同密封间隙下,通过级间汽封蒸汽密度升高,可使质量流量增大.漏汽可以使动(静)叶旁路,导致其无有效作功,还会造成下一级主流道汽流扰动,产生双重负面效果,从而影响级效率[1].

由于煤炭价格的上涨和完成节能减排任务的紧迫性,提高机组效率已经成为各发电企业的中心任务之一.为此,在汽轮机检修中,大量采用各种新型汽封[2,3]取代传统汽封,以提高汽轮机效率.多数企业的试验表明:无论是传统的汽封还是各种新型汽封,均能够达到较好的效果,但应根据各自的技术特点,结合汽轮机的结构和实际运行状况,因地制宜的使用[4,5].

本文以某发电厂1#汽轮机为例,对该汽轮机通流部分的汽封进行改造.该汽轮机采用上海汽轮机有限公司生产的型号为N600-24.2/566/566超临界、中间再热、单轴、3缸4排汽凝汽式汽轮机,8级回热,从汽轮机向发电机方向看旋转方向为顺时针.采用容量为35%锅炉最大连续蒸发量(BMCR)的高、低压二级串联旁路系统,具有8级非调整抽汽.每台机组设置两台50%BMCR容量的汽动给水泵和一台30%BMCR容量的电动调速给水泵.凝汽器冷却采用冷却塔循环供水系统.

1 问题的提出

1.1 改进前存在的问题

2008年12月9日至12月10日,进行了1#机组大修前热耗、汽轮机最大出力、汽轮机额定出力、机组供电煤耗等性能试验.汽轮机性能试验结果显示:过桥漏汽率约为2.28%,大大超过设计值(1.2%).这里用的是布莱登汽封,对于新机组而言,如果调整得好,应该可以控制在2%左右.高压缸效率3调阀全开(VWO)工况为85.43%,4VWO工况为86.68%,均未达设计值(87.1%).根据目前国内同级别汽轮机的试验情况进行评估,认为高压缸情况良好,中压缸效率偏低;轴封系统不能自密封,需要供应辅汽.

1.2 通流部分的汽封改造准备

根据试验数据可知,1#汽轮机效率偏低的主要原因是过桥汽封泄漏率大.为改变现状,提高汽轮机效率,在收集、分析各类汽封应用效果的基础上,结合1#汽轮机解体后汽封损坏的具体情况,决定在A级检修中对机组的过桥汽封、低压轴端汽封进行蜂窝汽封改造,其余汽封按照设计值的下限进行间隙调整.

2 蜂窝和触及式蜂窝汽封结构

FW-蜂窝式汽封由0.05 ~0.10 mm 的哈斯特镍基耐高温合金防锈金属薄板制成,其结构为蜜蜂巢型正六边形孔状.采用真空钎焊技术,将蜂窝孔带焊接在汽封环母体上,以形成FW-蜂窝式密封.与传统汽封相比,相当于增加汽封齿数量,加大汽流阻力,因而可以提高密封效果.

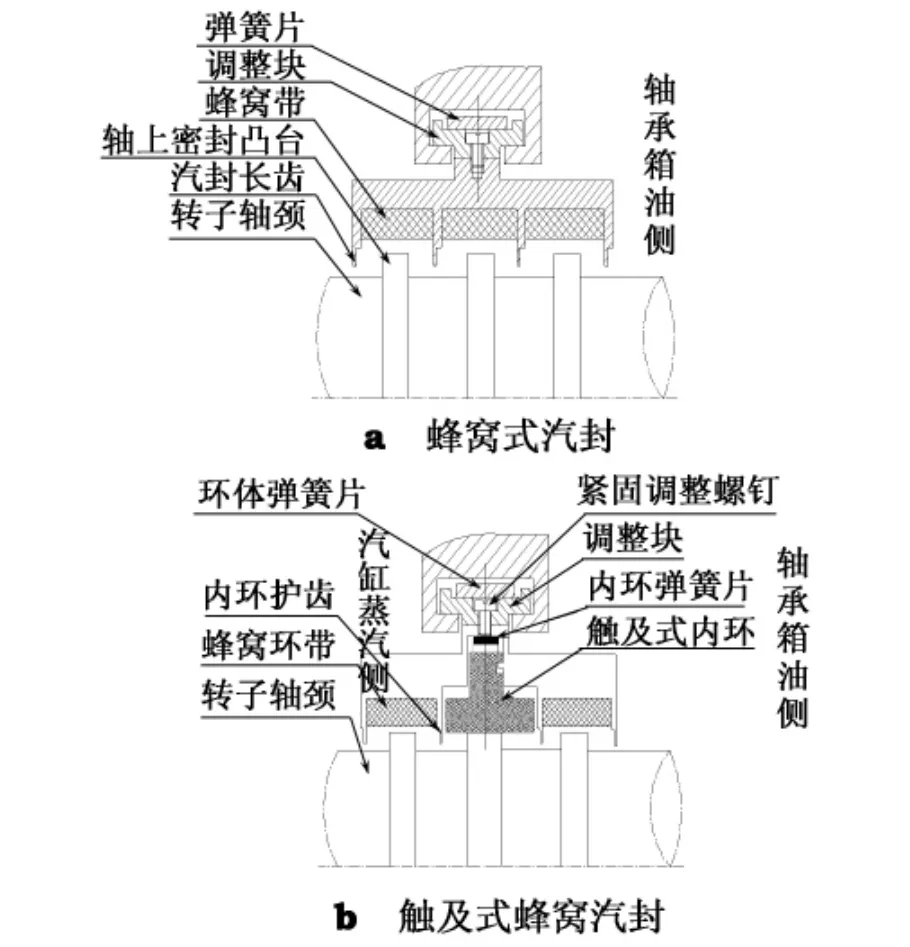

蜂窝汽封和触及式蜂窝汽封环体(材质为15 CrMoA-Ⅱ)及蜂窝带(材质为Hastelloy-X)在700℃的工况下工作不变形,运行中不会发生脱落、撕裂、倒伏、吹损、缺角、压溃、磨损等现象.触及内环(材质为以石墨为主体的复合非金属)的耐温大于650℃.蜂窝带的使用硬度为HB130,机组启动过程或运行中即使发生动静干涉也不会对转子造成任何形式的损伤,密封性能仍维持良好,并可抑制流体的激振,改善转子的稳定性.蜂窝汽封和触及式蜂窝汽封的结构如图1所示.

图1 蜂窝及触及式蜂窝汽封结构示意

3 汽轮机轴封的检修改造

在2009年2月2日开始进行1#机组A级检修,揭缸后发现过桥汽封磨损严重;高压隔板汽封齿歪斜、变形严重,造成上、下隔板结合处间隙超标很多;调节级叶顶、叶根汽封间隙严重超标.

3.1 改造范围

通过对解体状况的分析,决定进行如下改造:

(1)高压进汽平衡环汽封(过桥汽封)7环改造为蜂窝汽封;

(2)对高压内缸进汽喷嘴阻汽片(4道)进行改造;

(3)低压轴端汽封外侧进行蜂窝汽封或触及式蜂窝汽封(8环)改造;

(4)其余活动汽封调整修刮(包括将高中压缸叶顶汽封超标的部分拔除,重新镶齿修刮),重新调整通流间隙.

3.2 蜂窝汽封改造的实施步骤

(1)将原有的汽封环取下,汽封套不需作任何改动,新汽封环的设计不改变原汽封环的装配方式和定位结构;

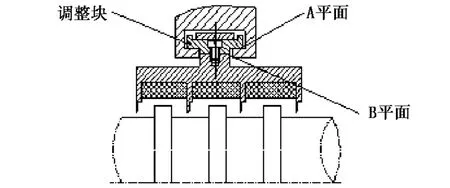

(2)新蜂窝汽封和触及式蜂窝汽封均为可调式,现场安装调整方便快捷,只需对调整块的A平面或B平面进行铣削加工,即可缩小或放大汽封的径向间隙,如图2所示.

图2 蜂窝式汽封调整示意

3.3 活动汽封间隙的修刮调整

活动汽封指的是可拆卸汽封,在本次A级检修中未进行蜂窝汽封改造的部分,按照标准的间隙应用秦皇岛五洲电力设备有限公司生产的WZQT-D型汽封间隙调整装置进行小背弧修刮调整.

使用该调整装置时,工件的定位通过光栅尺完成,切削加工量可通过光栅尺显示读出,精度可达0.01 mm.与传统的车床车削汽封环小背弧相比,该装置具有如下优点:

(1)汽封块可直接固定在工作台上;

(2)可以对汽封环进行逐块加工;

(3)找正工作可用光栅尺直接完成;

(4)加工时进刀量可自动控制,加工精度高;

(5)可方便地进行单支汽封块两端的不等量加工.

3.4 高压内缸喷嘴阻汽片的改造

其主要工作是更换调整高压内缸喷嘴阻汽片(3道调节级动叶叶顶汽封和1道叶根汽封).调节级叶顶汽封,上海汽轮机厂原设计为单齿镶嵌式,通过多次调整及相关电厂同型机组的运行实践,该部分汽封间隙明显偏大,其设计值为0.7 mm,实际安装值大多在1.2~1.5 mm,造成调节级漏汽量大,级效率偏低.此次A级检修中将调节级动叶叶顶及叶根的汽封径向间隙全部按照0.65±0.05 mm进行调整,由于此处蒸汽比容小,仅此一项即可减少调节级漏汽量约20 t/h(按设计工况计算).

在制定汽封间隙标准时,一般制造厂给定的合格范围都较大,因此在进行汽封间隙调整时经常会遇到这样的选择——按照标准的上限还是下限来调整,间隙小了经济性会提高,但安全裕度也会减小.在目前越来越重视节能降耗的背景下,汽封间隙采用较小值将是一种趋势,这就要求我们更加准确地测量和调整汽封的间隙,而使用随缸刮齿机可以很好地解决这一问题.

随缸刮齿机的主要功能如下:

(1)实现了机械加工,减少了手工修刮产生的误差;

(2)装置设有微调机构,能根据转子运行的轨迹进行偏心调整加工;

(3)可以根据转子与汽缸的垂弧,逐级调整支架的标高,使每一级阻汽片均能达到理想的间隙.

采用随缸刮齿机调整阻汽片间隙的具体步骤如下:

(1)调整工作必须在汽轮机轴系中心调整完毕后进行,将刮齿机放入下缸后紧合上、下汽缸;

(2)根据汽缸或持环两端的洼窝值,在刮齿机与汽缸间进行精确定位;

(3)根据机组转子在运行时的漂移、转子和汽缸的垂弧情况进行必要的修正;

(4)根据转子对应轴段的直径对阻汽片进行粗加工,使阻汽片内径与转子外径相等;

(5)分两次加工阻汽片间隙,每次加工量为0.30 mm,完成第一次修刮后,吊入转子进行一次间隙测量,测量的各点粘贴两层胶布,盘动转子,吊出后用测量器测量胶布的数值,比较与0.30 mm的偏差,再参照修刮中心进行微调,按给定的标准值进行第二次修刮;

(6)第二次修刮后,再次吊入转子进行测量,对不符合要求的个别点进行微调;

(7)在阻汽片间隙全部调整合格后,将各道阻汽片齿顶刮出尖角;

(8)喷嘴阻汽片处蒸汽压力很高,因此铆牢后,需要将锁紧片弯边锁紧,用弯边压住镶条片.

4 改造后的效果

改造前后的汽轮机组性能试验与运行结果表明,机组检修前存在的问题得到一定程度地解决,经济运行指标得到改善,各项指标均控制在规程要求之内.低压缸轴端汽封的改造对机组的真空严密性有了很大的改善,A凝汽器真空严密性由检修前的380 Pa/min下降到100 Pa/min;B凝汽器真空严密性由检修前的280 Pa/min下降到80 Pa/min.过桥汽封改造后,其漏气率由原来的2.28%下降到 1.90%,高压缸效率由原来的86.68%提高到88.15%.在4 VWO基准工况,以及相同的初、终参数下,机组改造后热耗率相对下降了68 kJ/kWh,发电煤耗率相对下降了2.52 g/kWh,并一直维持安全高效运行.

5 结语

近年来,随着科学技术的不断发展,以及制造水平的不断提高,一些新型、高效、节能型的汽封技术,如可调节汽封、刷式汽封和蜂窝汽封等得到了推广应用.这些技术增强了汽轮机的密封效果,减少了燃料消耗量,提高了发电厂的发电效率,降低了发电成本,经济效益十分明显.

[1]赵玉柱,不同汽封结构在汽轮机上应用效果的评价方法[J].华电技术,2010(11):22-23.

[2]曾先平,任建兴.大型汽轮机汽封技术及其经济性分析[J].上海电力学院学报,2011,27(2):119-122.

[3]宁哲,赵毅,王生鹏.采用先进汽封技术提高汽轮机效率[J].热力透平,2009,38(1):15-24.

[4]魏琳健,李春清,高雷,等.汽轮机密封技术的应用和发展[J].热能动力工程,2005,20(5):455-457.

[5]沈发荣,周留坤,王俊,等.新型汽封在国产机组的应用及经济性分析[J].南方电网技术,2009(3):184-186.