我国超临界机组的发展

冯伟忠

(上海外高桥第三发电有限责任公司,上海 200137)

基于我国经济的快速发展对电力的需求和一次能源的分布现实,在今后较长的一段时期内,煤电仍将是中国电力的主流,发展清洁、高效的煤电技术将是一个长期的战略任务.因此,不断推进超超临界机组的高效化是一个最可行的选项.

本文通过列举里程碑性质的实际案例,阐述了中国超(超)临界技术的发展历程,重点说明了中国超(超)临界机组的优化和创新,并指出了其未来的发展方向.同时,根据我国的国情,提出了进一步提高火电机组效率的可行性建议.

1 我国超临界机组的起步

20世纪70年代末,随着改革开放和经济的快速增长,我国的电力工业迅猛发展.20世纪80年代,我国从美国WestingHouse公司和CE公司引进了亚临界300 MW和600 MW等级的技术,并成功地进行了国产化.此后的20年内,这两个等级的机组一直作为中国电力建设的主力机组,其运行供电煤耗约在320~340 g/kWh(净效率为36.1% ~38.4%,不含脱硫).

相对而言,我国超临界机组的发展起步较晚,但起点较高.大陆的第一个超临界机组项目是上海石洞口第二发电厂的2×600 MW超临界机组,这是我国电力超临界技术发展的第一个里程碑.该项目全套引进瑞士ABB公司(汽轮发电机)、瑞士Sulser公司和美国CE公司(锅炉),蒸汽参数为24.1 MPa/538℃/566℃,汽轮机为单轴4缸4排汽,带调节级汽轮机,锅炉为∏型一次再热,四角切圆燃烧,螺旋水冷壁,疏水启动,固态排渣锅炉.

石洞口第二发电厂由美国Sargent&lundy公司总体设计,1988年6月开工,1992年6月和12月先后投产,该厂的总体技术属当时国际先进水平.在投产后的一年内,这两台机组多次因DCS系统误动导致MFT问题,还因调节级叶片设计强度不足导致损毁更换转子.此外,由于汽轮机的性能试验值未达到7 658 kJ/(kWh)的合同保证值,ABB公司又更换过两个低压缸.

此后,机组的安全性和经济性得到了根本改善.运行至今,两台机组的年平均供电煤耗最优值为306 g/(kWh)(净效率为40.14%,不含脱硫),达到当时我国的最好水平,这一纪录直到2006年才被打破.

在石洞口超临界项目之后,我国又陆续进口了多台俄罗斯的300 MW,500 MW的超临界机组,两台800 MW的超临界机组于2000年在辽宁绥中电厂投产.

但上述俄罗斯机组的运行效率和性能均不理想,仪控系统尤其落后,总体性能和效率尚不及20世纪80年代引进的美国技术的亚临界机组,因此没能引起业界对超临界技术的充分重视,这一局面直到上海外高桥电厂二期工程2×900 MW超临界机组的建设和投产才得以改观.

2 900MW超临界机组的引进

外高桥二期工程是中国电力超临界技术发展的第二个里程碑.该项目的汽轮发电机岛[1]和锅炉岛[2,3]分别由德国 SIEMENS 公司和 ALSTOM公司负责设计与供货,仪控岛由日本日立公司供货.其汽轮机为单轴,单背压、单支点轴承,无调节级,4缸4排汽,7级回热汽轮机.

锅炉为塔式,超临界,一次再热,分离器内置,螺旋水冷壁,滑压运行,单炉膛四角切圆燃烧,露天布置,平衡通风,固态排渣煤粉锅炉.

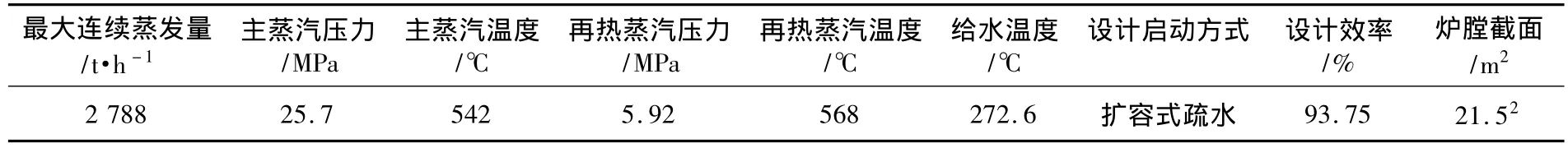

锅炉和汽轮机的主要设计参数分别见表1和表2.

表1 外高桥2期工程中锅炉的主要设计参数

表2 外高桥2期工程中汽轮机的主要设计参数

该项目于1999年11月开始建设,两台机组在2004年的4月和9月先后建成投产,其总体技术水平位于当时国际最先进之列[4].与石洞口超临界项目不同,这两台机组在投产初期就体现了高效率、高可靠性和高度自动化等的高综合性能,很快消除了人们对超临界机组的种种疑虑.其中两台汽轮机的性能试验热耗分别为7 531 kJ/(kWh)和7 500 kJ/(kWh),两台锅炉的性能试验效率分别为94.65%和94.13%,均远优于合同保证值.该机组商业运行阶段的最优年平均供电煤耗为299.7 g/(kWh)(净效率为41%,不含脱硫),曾于2006年被中国电力企业联合会授予“中国最低煤耗奖”.自投产至今运行状况良好,汽轮机从未发生大的问题,而锅炉一直运行到2009年11月才出现了一次因脱落的氧化皮局部阻塞导致的末级过热器爆管.

总体而言,机组的可靠性和各项性能指标均达到较高水平.

3 超临界及超超临界机组的全面发展及成效

1995年,京都协议使全球的目光都投向了CO2的减排.为了大力推动节能减排和环境保护,我国政府将火力发电业的产业政策调整为优先发展600~1 000 MW等级的超临界和超超临界技术.

自20世纪90年代后期,大容量先进超超临界机组在德国及日本等国相继建成投产,这些机组的运行性能得到了国际业界的普遍认可.2004年,继上海外高桥第二发电厂900 MW超临界机组顺利投产后,由我国政府主导,通过引进技术国产化及国内自主研发,我国的火力发电建设的重心开始转向600 MW和1 000 MW等级的引进技术型国产超临界和超超临界机组。其中,600 MW等级机组有主、再热汽温为538℃/566℃的超临界和汽温为600℃/600℃的超超临界两种,而1 000 MW等级机组的主、再热汽温则均为600℃的超超临界参数.而且新建机组全部同步配套建设脱硫系统,并在2007年全部配套建设脱硝装置.这些超临界及超超临界机组的技术来源如下.

锅炉:德国ALSTOM;美国ALSTOM(CE);日本日立;日本三菱;国内自主研发(600 MW 等级).

汽轮机和发电机:德国 SIEMENS;美国SIEMENS(Westinghouse);日本日立;日本东芝;国内自主研发(600 MW等级).

基于节能减排的要求,1 000 MW等级的机组已成为目前我国新建燃煤机组的主流.2006年11月,我国首台1 000 MW超超临界机组在浙江玉环电厂建成投产.近年来,我国的电力总装机容量每年以9.0×107~1.1×108kW 的规模高速增长,截至2010年底,我国已建成投产1 000 MW超超临界机组33台,全国发电装机总量已达9.62×108kW,其中73.4%为火电机组.

对已投产的600 MW超临界机组的运行情况进行统计,年平均含脱硫煤耗约为310 g/(kWh)(净效率为39.62%),而大部分1 000 MW 超超临界机组的年平均含脱硫煤耗在290~300 g/(kWh)(净效率为40.95% ~42.36%),这些已投产机组的运行煤耗大大低于我国火电机组的平均煤耗.同时,为加快节能减排的步伐,我国政府每年关停大量的中小容量(200 MW及以下)高耗能机组,使得全国火电机组的容量和效率结构明显改善,平均煤耗逐年稳步下降.我国近10年单机6 000 kW以上机组年平均供电煤耗如表3所示.

表3 我国近10年单机6 000 kW以上机组年平均供电煤耗

基于我国政府坚持推行“上大压小”的政策,随着大批600~1 000 MW等级超临界机组,特别是1 000 MW等级超超临界机组在今后几年陆续的建成投产和中、小容量高耗能机组的关停,可以预计,在今后相当长的时段内,我国火电机组的平均运行效率将持续上升.

从已建成投产机组的运行情况来看,大部分机组都不同程度地遇到了超(超)临界机组的共同问题,即氧化皮脱落使锅炉受热面阻塞从而引起的爆管,以及破碎的氧化皮形成的固体颗粒对汽轮机叶片造成的损伤.但由于目前采用了较为成熟的超(超)临界技术,加之近年来我国在电力设备制造、电厂设计、施工、调试及运行和维修技术等方面的不断进步和趋于成熟,除了锅炉的平均可靠性在投产初期略低外,已投产机组的其他方面的可靠性已与亚临界机组相接近.

4 超超临界机组的综合优化和技术创新

近年来,除了普遍采用大容量、高参数机组外,我国的新建机组还在设计优化和技术创新等方面采取了有效措施,使建成的机组具有更高的节能减排水平.其中,上海外高桥第三发电厂工程(以下简称外三)是最突出的代表,该项目也是我国超临界发电技术发展史上的又一个重要里程碑.

外三工程建设了两台1 000 MW超超临界机组,主设备采用了上海电气集团引进的德国ALSTOM和SIEMENS技术生产的锅炉和汽轮发电机,工程于2005年9月开工,2007年12月17日第一台机组并网发电,两台机组分别于2008年3月和6月完成调试和试运行并投入商业运行.两台机组的锅炉炉型和汽轮发电机的机型与二期工程基本相同,具体设计参数见表4和表5.

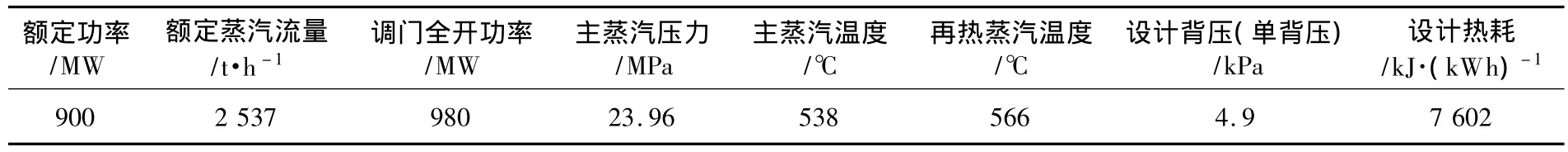

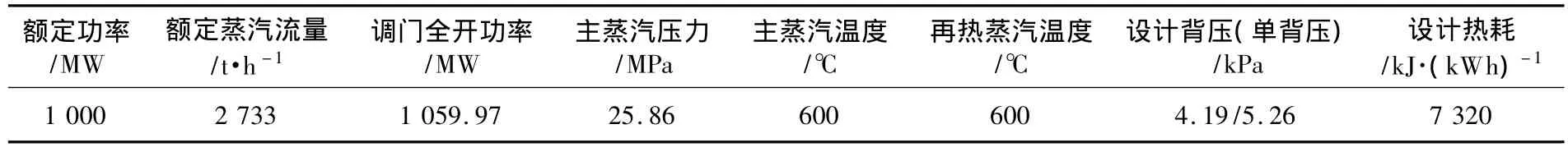

表4 外高桥3期工程中锅炉的主要设计参数

表5 外高桥3期工程中汽轮机的主要设计参数

基于外高桥二期引进的德国2×900 MW超临界机组工程成功建设的有利条件,外三工程从策划开始,就确定以二期工程为基础,在技术和性能上延续并发展,瞄准世界最先进水平,全面开展设计优化和技术创新[5],使建成后的机组具有节能高效、洁净环保、高可靠性、高可调性及高度自动化的先进性能,确保机组的综合技术和经济性能位于世界前列.

另外,在二期工程的建设过程中,建设方还对900 MW超临界机组进行了逐系统逐设备的深入研究和消化,认真吸取和借鉴国内外超(超)临界技术的发展经验,对超超临界技术存在的特殊问题和对策进行了超前研究并取得了突破.因此,外三工程从设备选型和设计阶段起,就大胆突破了一些已不适应超超临界技术发展的传统规范和习惯,对于实践证明存在问题或在性能方面尚有提升潜力的设备和系统,进行了全面的优化和改进.在此基础上,外三公司还把技术创新作为全面提高机组综合性能的抓手,分解和瞄准各项世界最先进水平,重点围绕节能减排这一主题,全面深入地开展了一系列创新课题研究,开发出了一批先进的节能技术.在锅炉及相关系统方面,研发出了空预器全向柔性密封技术、直流锅炉节能型启动系列技术等.在汽轮机及相关系统方面,进行了主蒸汽参数及运行调节方式的优化[6]、“四大管道系统”设计优化、汽轮机背压优化等,研发出了节能型抽汽调频技术[7],采用单台汽动给水泵配置,并研发出了汽动给水泵组低速启动及全程调速运行技术[8]等.这些优化和创新技术在工程建设的各个阶段进行了实施,使机组的综合性能,特别是能耗水平,在刚投产时就达到和超过了建设目标.自建成投产后至2008年年底,在平均负荷率仅为74%的情况下,两台机组含脱硫的实际运行煤耗达287.44 g/(kWh)(净效率为42.73%),为世界同比最先进水平.

外三工程高水平建成投产后,该电厂并没有停止技术创新的步伐,投产3年来又先后研究开发并成功实施了“零能耗”烟气脱硫技术、广义回热技术、锅炉节能型快速启动技术及弹性回热技术等,使两台机组的能效和环保水平得到了持续提升.2009年,在年平均负荷率仅为75%的情况下,两台机组的平均运行供电煤耗(两台均含脱硫、第二台含脱硝)大幅下降至282.16 g/(kWh)(净效率为43.53%),比之前名列世界第一的丹麦Nordjlland电厂3#411 MW两次再热超超临界、低温海水冷却(10℃,背压2.3 kPa)机组2009年(发电负荷率89%,含烟气净化系统)的实际运行供电煤耗286.08 g/(kWh)(净效率为42.94%)还低 3.92 g/(kWh).

2010年,在年平均负荷率为74%的情况下,外三工程的两台机组再次将平均运行供电煤耗大幅刷新至279.39 g/(kWh)(净效率为43.97%),在世界上处于领先水平.同时,基于技术改进和创新仍在继续,因此这一煤耗记录还将被不断刷新.

需要特别指出的是,机组的实际年平均运行效率与理论效率(设计效率)间一般相差2%以上,以此推算,外三机组目前的理论净效率为46%~47%,已达到国外尚在研发中的一次再热700℃等级高效超临界机组的期望效率.

由于外三工程取得了很大成功,机组投产至今,国内外电力界同行前往参观学习和考察者络绎不绝.《华尔街日报》在2010年3月10日的报道中以《世界最高效的燃煤发电厂在上海》为题做了专题报道,并迅速被世界上数十家媒体和网站转载.外三的成功不但显著提升了我国电力的国际地位,也对发电行业的节能减排和技术进步起到了很好的推动作用.

5 超(超)临界机组的汽侧高温氧化和SPE问题及其应对措施

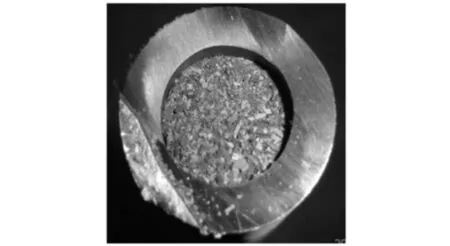

近年来,随着我国超(超)临界机组的大规模建设,伴随着蒸汽参数的大幅度提高,新的问题和技术挑战不断出现,特别是汽侧高温氧化和固体颗粒侵蚀[9](SPE)问题已日趋严重.从已投产机组的调试和运行情况来看,绝大部分机组都存在这些问题.因氧化皮脱落和堵塞导致的锅炉爆管,破碎的氧化皮形成的固体颗粒侵蚀叶片和旁路阀芯导致的汽轮机运行效率的不断下降,已是这些机组的常见病,如图1、图2和图3所示.一些系统设计和启动运行方式不当的机组,这些问题已极其严重,个别项目投产仅两年多,汽轮机的效率就下降了8%,早已超过了报废标准.另外,SPE还具有不可逆性,除非更换通流部分,否则效率的损失不可挽回.因此,这些问题必须引起业界的高度重视.

SPE问题并非超(超)临界机组所特有,自100多年前汽轮机发明并投入工业化应用后,这一问题就已出现,只是在蒸汽参数较低时SPE问题的程度较轻,汽轮机内效率下降的速率相对较缓,但随着运行年限的增加,这一问题就会逐渐凸显.20世纪80年代,我国开始引进技术并大量生产的300 MW和600 MW亚临界机组,将目前的运行数据与投产初期相比,其汽轮机的内效率已大不如前.

SPE这一顽症已困扰了国际发电领域数十年,国外所有超(超)临界机组均存在这一问题.德国运行效率最高的Niederaussem电厂1 025 MW超超临界机组,投产仅一年,就因SPE问题导致高压缸的内效率下降了3.6%;世界上设计效率最高的丹麦Nordjylland电厂411 MW两次再热超超临界机组,如果不是由于严重的SPE问题,其47%的设计净效率,在89%发电负荷率下的运行效率绝不应远低于外三机组;而日本运行效率最高的矶子电厂新1#机600 MW超超临界机组,设计含脱硫、脱硝的净效率为43%(供电煤耗为285.7 g/(kWh)),在全年大部分时间都是满负荷运行的情况下,其运行效率最高的年份实际运行净效率仅为40.7%(供电煤耗为301.8 g/(kWh)).

图1 遭氧化皮阻塞的管子

图2 被固体颗粒侵蚀的叶片

图3 被固体颗粒侵蚀的旁路阀芯

外三工程从项目策划开始,就将汽侧的高温氧化和固体颗粒侵蚀问题的防治作为首要课题,针对这类问题产生的机理进行了全面深入的研究,提出了综合治理的技术措施,其基本思路为:

(1)应设法防止和减缓高温蒸汽金属氧化物的生成;

(2)对于已生成的金属氧化物应避免其脱落;

(3)对已脱落的金属氧化物应尽快予以清除;

(4)对未能清除的金属氧化物应尽量减轻其对汽轮机叶片的危害程度.

根据这一思路,研发了一整套所谓的中医全身疗法的蒸汽侧氧化和固体颗粒侵蚀综合治理的系列技术,涵盖了系统设计、设备选型、施工及调试、机组控制、启动和运行方式等方面的一系列的改进和创新,使外三工程取得了很大成效,彻底根治了这一世纪顽症.

从第一次点火启动至今,锅炉从未发生过因氧化皮囤积和阻塞导致的超温和爆管.在运行了30个月后检查发现,过热器、再热器内壁依然光滑如初,毫无氧化皮滞留及剥离迹象,如图4所示.

图4 外三锅炉运行30个月后高温再热器内壁情况

汽轮机高、中压缸叶片也依然光亮如新,如图5所示.同时,汽轮机性能试验的比对表明,从机组的第一次启动至今,汽轮机的内效率丝毫未变,而旁路阀也从未发生冲蚀泄漏现象.

图5 外三汽轮机运行30个月后中压缸第一级叶片情况

从外三的成功实践可以看出,SPE问题并非不治之症.在当前行业内,如何借鉴这些经验,全面改革目前的工艺技术,尽快遏制SPE问题蔓延的势头,应是火电业节能减排的重中之重.

6 我国超超临界技术的展望

随着哥本哈根会议的召开,我国的发电行业也深切地感受到了进一步节能减排的压力.目前,我国政府和电力学术界正密切关注700℃高效超临界技术的发展动向,并已着手开始这方面的研究工作.与此同时,发展更大容量和更高效的超临界机组已提到了议事日程.

自2009年起,已有两个项目开始进入技术论证:一个是基于目前1 000 MW超超临界机组的基本设计,仅扩大单机容量的1 200 MW单轴超超临界项目,预计热耗水平还可能在目前基础上略有下降;另一个项目为(1 350 MW)两次再热、高低位双轴布置(2008年2月,中国国家专利局已对这一技术给予了专利授权)超超临界机组,该技术主要针对高参数超临界技术的发展瓶颈而研发.1 350 MW机组方案为:将该双轴机组的高压缸和第一中压缸轴系放置于锅炉过热器和再热器联箱出口附近,而将第二中压缸及连接着巨大凝汽器和循环水管的低压缸等仍按常规(低位)布置,这极大地缩短了主、再热蒸汽管道的长度,在降低造价的同时,还能大大降低管系阻力和散热损失,显著提高机组的运行效率,并使两次再热技术的优势得以充分发挥.目前,由国内外多家设计、设备制造等单位联合进行的技术论证已完成,证实了该设计技术完全可行.据热平衡计算表明,应用该技术后,在同等温度参数(材料相同)下,汽轮机的热耗能可以再下降5%,相当于在目前超超临界技术的基础上再向前推进一代以上.如果再同时集成外三已应用的节能优化和创新技术,可使机组的理论净效率提高到48.92%以上(供电标准煤耗为251 g/(kWh),循环冷却水温为20℃),远超目前尚未投入运行、还在设计中的德国的世界首台500 MW,700℃一次再热机组(设计净效率为47%,循环冷却水温为16℃)的期望值.

基于700℃机组需采用极为昂贵的镍基超级合金,若采用常规布置设计,按2×1 000 MW 考量,仅高温高压管道的造价就要增加数十亿元,因此高低位布置技术方案具有无可比拟的优势.若700℃材料技术一旦成熟,将上述600℃方案升级至700℃,机组的净效率就能达到52%(循环冷却水温为20℃).德国西门子公司在作了深入研究后,对本技术给予了高度评价,在西门子火力发电集团产品业务部首席执行官罗兰·菲舍尔博士签署的报告中称:“本技术能大大提高火力发电机组的净效率,是改革高污染发电行业成为低排放绿色产业的唯一机遇.”“如果能实践到工程中,它将使中国成为世界火力发电技术的权威”.

7 结语

近年来,大批量建设的超临界和超超临界机组,绝大多数都不同程度出现了锅炉侧氧化皮阻塞引起的超温爆管及汽轮机叶片固体颗粒侵蚀导致的效率下降等问题.因此,应尽快总结经验教训,迅速采取有效措施,及早阻止这类问题的蔓延,以使超临界及超超临界机组的效率优势不被渐渐吞噬.与此同时,必须对目前的设计、施工调试等规范进行相应升级,以适应超临界发电技术的发展,全面提高今后新建机组的水平.

700℃高效超临界发电技术发展的基础在于材料技术的研究,这需要大量的资金和时间投入.因此,可立足于我国的国情,采取3步走的方法:一是尽快全面总结推广已成熟的节能减排优化和创新技术,使现有的机组通过技术改造,平均能有2% ~3%的效率提升,同时使新建的600℃超超临界机组的净效率从目前的43%向46%靠拢;二是及早启动600℃等级高低位分轴布置二次再热超超临界示范性项目,使机组的净效率接近48.5% ~49%;三是当700℃材料成熟后,以第二步的技术为基础升级材料,进一步向机组净效率52%的高度冲击,从而走出一条有中国特色、并能引领世界高效火电技术发展的道路.

[1]FENG Wei-zhong.Performance characteristics and their analyses of 900 MW supercritical steam turbine[J].VGB PowerTech,2007(6):32-36.

[2]冯伟忠.900 MW 超临界塔式锅炉技术特点及分析[J].动力工程,2006,26(1):15-21.

[3]冯伟忠.900 MW超临界塔式锅炉调试特点及运行情况分析[J].动力工程,2006,26(2):180-195.

[4]HELMUT Rüdiger,GÜNTER Scheffknecht.Advanced steam power plant technology:reliable technology for high efficiencies[C]//POWER-GEN Europe 2001.Brussels:Belgium,2001.

[5]冯伟忠.1 000 MW超超临界机组的综合优化和技术创新[J].上海电力,2007(5):441-446.

[6]冯伟忠.1 000 MW超超临界汽轮机蒸汽参数的优化及讨论[J].动力工程,2007,27(3):305-331.

[7]冯伟忠.1 000 MW超超临界汽轮机综合优化及成效[J].电力建设,2009(5):42-46.

[8]冯伟忠.1 000 MW超超临界机组给水泵及系统优化[J].中国电力,2010(8):26-30.

[9]FENG Wei-zhong.Comprehensive prevention of steam-side scaling& solid particle erosion(SPE)[J].Institution of Mechanical Engineers,2007(1):90-110.