现场总线在电厂辅助系统应用的经济性分析

陈若春

(浙江省电力设计院,浙江 杭州 310012)

0 引言

根据国际电工委员会IEC 61158标准的定义,安装在制造或生产过程区域的现场装置与控制室内的自动控制装置之间的数字式、串行、双向、多点通信的数据总线称为现场总线。基于现场总线的控制系统即为现场总线控制系统(fieldbus control system,FCS)。这种控制系统将通信标准统一的智能仪表和控制器挂在总线上,通过数字量的双向传递来完成显示、调节、逻辑运算和保护等功能。

现场总线控制系统的建立应具备两个前提:①工业级的现场总线;②现场总线标准一旦被选定,所有测控设备都应具有遵循该通信总协议的能力。

1 电厂辅助系统的控制特点

燃煤电厂的辅助系统主要具有以下特点[1]。

①重要性,它关系到各辅助系统以及整个电厂的运行状况。各系统一旦出现问题,必须及时处理,否则将影响全厂的安全经济运行。

②分散性,电厂水处理系统、灰系统、输煤系统等遍布于全厂。

③非连续性,除凝结水精处理高速混床、汽水取样和加药系统外,其余各系统几乎都是采用间歇式运行方式。

④开关量控制为主,开关量控制是辅助系统控制的核心,大量的阀门、电磁阀、电动机等要受联锁条件的逻辑控制,以设备的状态、阀门的开关、电机的启停、压力流量和料液位的限值等条件进行控制。

2 现场总线应用策略

大型电厂辅助系统已基本实现了基于DCS或PLC的集中控制。目前,现场总线技术在电厂辅助系统的应用采用的是集成的方式,包括现场总线与DCS的集成、现场总线与PLC的集成和现场总线与信息网络的集成。

现场总线和DCS的集成一般有两种方式:①现场设备通过现场总线与现场总线接口单元通信,现场总线接口单元再通过I/O总线与DCS通信;②现场设备通过总线与服务器通信,现场总线服务器直接挂在DCS网络上。如今,PLC已广泛应用于电厂辅助系统控制,现场总线中,像 ControlNet、Modbus、Profibus等都是PLC的主要供货商所支持的。这些现场总线技术和产品已集成到PLC系统中,成为PLC系统中的一部分或者成为PLC的延伸部分。随着以太网通信速率的不断提高和全双工交换式以太网的诞生,通过工业以太网可实现现场总线与信息网的集成。

现场总线的标准有十余种,要在电厂辅助系统应用现场总线技术,必须在总线选择和工程系统设计方面考虑实时性和适用性因素。

实时性方面,包括快速性和确定性。对于快速性,总线主要用于过程自动化的信号采集及控制,满足用户快速通信的方案;对于确定性,包含了对特定对象的现场I/O级和控制级指令操作、反馈信息的传输和信息管理功能[2]。

适用性方面,现场总线采用数字信号取代点对点的常规信号传递方式,但是目前并非所有的测控设备都具有总线接口,或由于某些设备的局限,对这些设备的信号传送仍采用常规的电缆连接方式。例如,在全面使用现场总线的德国Niederaussem电厂和我国华能玉环电厂水处理系统中,都是按这一方式处理的。

在电厂某一个辅助系统采用现场总线,应遵循同一种总线协议,并且要充分利用现场总线技术特点和优点。如水处理系统和灰系统,测控设备包括变送器、分析仪表、液位、温度变送器、总线电磁阀岛、执行器、智能马达等,采用Profibus总线协议尤为合适。

对于电厂某一个范围较大且又比较分散的辅助车间系统,各现场设备距离相对较远时,如输煤系统等,尽管采用现场总线原则上要求现场测控设备尽量是总线智能型,但在此系统中,拉绳开关、跑偏开关、速度开关、过程行程开关、限位开关和电机温度信号等现场测控设备大都难以提供标准的总线接口。这时,采用非标准或非主流的总线协议(如ControlNet、Modubs)等现场总线协议支持的总线接口模块接收现场I/O信号,再以总线方式进行传送至控制室,也是可选的方案。

3 现场总线应用的经济性分析

3.1 水处理控制系统中的应用

3.1.1 配置说明

电厂水处理、灰系统的工艺过程和信号特点具有相对的一致性。为便于进行经济性分析,以电厂化学水系统采用Profibus现场总线控制系统为代表,首先确认现场总线控制系统与常规控制系统在配置上的差异性,再进行经济上的比较。

现场总线与常规控制系统在配置上的差异主要表现在以下几个方面。

①常规控制系统配置采用本地I/O,现场总线控制系统采用总线智能I/O;

②现场总线控制系统需要配置偶合器,常规配置则不需要;

③常规配置的现场仪表均为非智能型,现场总线控制系统需要配置基于Profibus-PA协议的智能型仪表;

④根据电缆量的不同,敷设工作量也不同;

⑤常规配置的电磁阀采用单个控制,现场总线控制系统需要配置基于Profibus-DP协议的电磁阀岛;

⑥现场总线控制系统需要配置基于Profibus-DP协议的智能MCC;

⑦对于现场总线控制系统中配置的非智能型仪表,以常规连接方式接入系统。

现场总线控制系统与常规系统的配置差异如表1所示。

表1 现场总线控制系统与常规系统的配置差异Tab.1 Configuration difference between fieldbus control system(FCS)and conventional system

同样,电厂灰系统采用现场总线控制系统与采用常规控制系统配置方案经济性比较也可以参照上述方式获得。现场总线控制系统的投资费用增加部分主要集中在现场智能设备;而投资费用减少主要集中在电缆和桥架的设备及安装成本。通过上述比较可知,Profibus现场总线控制系统与常规配置的方案在投资上总体持平。

3.1.2 应用实例

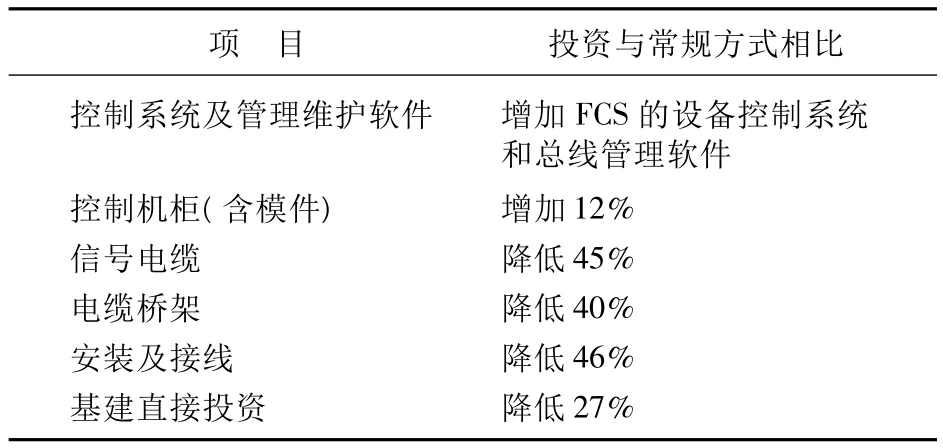

华能玉环电厂(4×1 000 MW)在锅炉补给水系统、净水系统和废水系统中采用Profibus现场总线技术[3],构建了监控层网络(冗余工业以太网)、控制层网络(冗余工业以太网)、现场设备层网络(Profibus-DP/PA)。系统采用了多种现场总线智能仪表和设备(流量、温度、压力、分析仪表、阀岛、执行器、智能MCC),集成了不同公司的Profibus产品,已于2006年3月投入商业运行。玉环电厂现场总线控制系统经济性分析如表2所示。

表2 玉环电厂现场总线控制系统经济性分析Tab.2 Economic analysis on FCS of Yuhuan power plant

目前,新疆华电昌吉新热电(2×330 MW)工程在水处理系统采用基于Profibus的现场总线技术,工程正在实施过程中。而建设中的华能金陵电厂(2×1 000 MW)及华能九台电厂(2×600 MW),除了安全保护系统和对安全特性有特殊要求的自动控制任务(FSSS、DEH等)外,全厂均采用Profibus现场总线技术。

3.2 现场总线在输煤系统中的应用

3.2.1 输煤程控系统常规方案

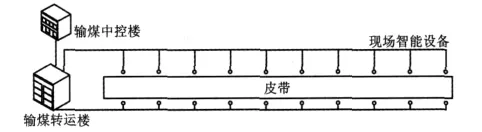

电厂输煤程控系统的常规控制方案即采用硬接线将现场信号连接到中控室的控制机柜或者转运楼的远程站,程控系统的通信总线延伸至各个远程站所在的区域。通过合理配置采集信号和控制的远程站,现场设备以标准的4~20 mA模拟量信号和24 VDC开关量信号就近接入相应的远程站,而并非是将现场所有信号简单的接入中控室。常规连接方案示意图如图1所示。

图1 常规连接方案示意图Fig.1 Diagram of conventional connection scheme

3.2.2 现场总线方案

电厂输煤系统包括从码头卸船机(或火车卸煤)经皮带和转运站,到煤场堆取料机分流,再到电厂煤仓间进行配煤的全过程。其设备运行条件差且系统运转距离长,现场总线技术经过这几年的应用已经比较成熟。本方案考虑输煤系统由现场工业级智能I/O模块、现场传输总线以及相关的控制网络组成。

Modbus总线是一种安装在现场设备仪表与控制室内的自动控制装置系统之间的串行通信数据总线,是实现现场级设备数字化通信的一种工业现场层网络通信技术[4]。各节点经其接口通过通信链路与公共总线连接。任何节点的信息都可以沿总线传输,主机通过轮询,向各个节点传送或接收信息,结构简单,扩展灵活。该方案有效地提高了控制系统的稳定性和数据的精度,以及信号传输过程中的抗干扰能力。

工业级智能模块通过网络接口模块实现主机和各个前端I/O模块之间的数据通信。智能模块具有高精度、高抗干扰能力、高可靠性和低功耗等优点,并配置有微处理器,具有可编程能力,支持高级语言开发。工业级智能模块具有良好的防尘、防潮、防震性能,适宜现场布置。现场总线方案示意图如图2所示。

图2 现场总线方案示意图Fig.2 Diagram of fieldbus scheme

3.2.3 方案经济性分析

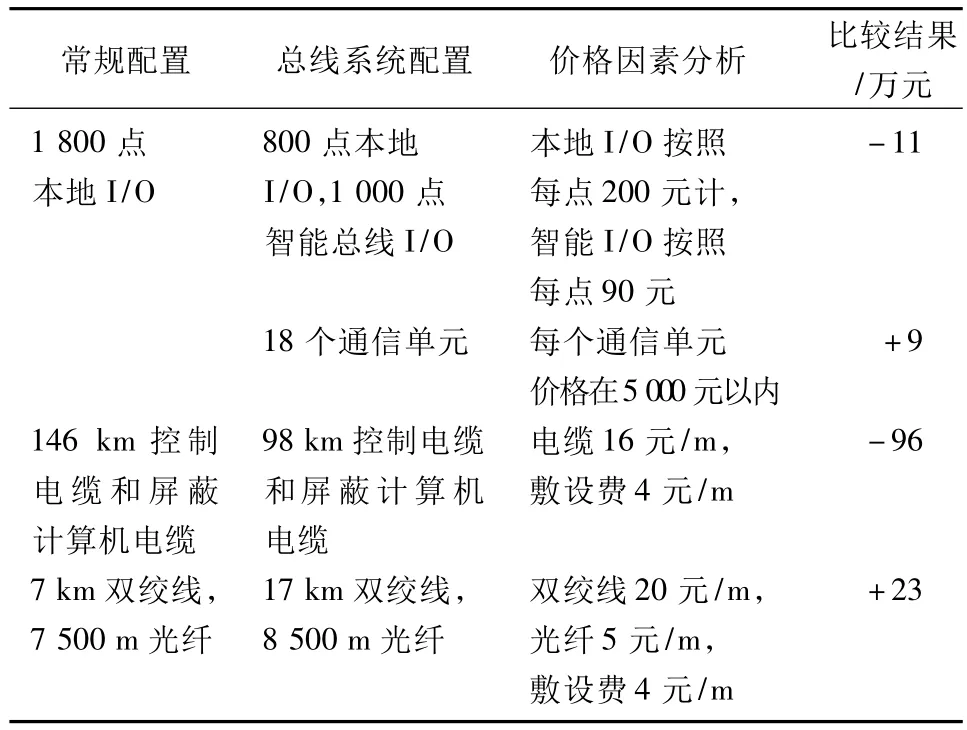

在对电厂输煤控制系统进行经济性分析前,确认采用Modbus现场总线控制系统与常规系统的配置差异,具体信息如表3所示。

表3 Modbus现场总线控制系统与常规系统的配置差异Tab.3 Configuration difference between Modbus FCS and conventional control system

表3仅对两个配置方案的主要差异进行了比较和价格分析,并不说明整个控制系统的全面配置。现场总线控制系统的投资费用增加部分主要集中在现场构建通信网络带来的通信单元和通信电缆上;而投资费用减少用主要是大量采用智能模块后,节省了电缆和桥架的设备及安装材料。通过上述比较可见,输煤系统控制方案中现场总线较常规配置方案在投资上的优势。

3.2.4 现场总线在输煤控制系统的应用实例

在舟山六横煤电基地项目中,输煤系统皮带有28条,皮带沿线的现场信号均由皮带沿线智能I/O设备读取,通过Modbus总线送到控制系统。六横煤电基地现场总线控制系统经济性分析如表4所示。

表4 六横煤电基地现场总线控制系统经济性分析Tab.4 Economic analysis on FCS of Liuheng coal-fired power generation base

在凤台电厂(2×600MW)输煤程控系统中,部分采用了安装在现场的工业级现场总线智能模块和智能设备,以主从网络结构通过接口界面与监控层进行通信。凤台电厂于2008年投入商业运行。

4 应用前景分析

通过配置比较和经济性分析,采用现场总线投资费用的增加主要在现场智能设备的安装上,但电缆和桥架的设备及安装敷设成本会大幅下降,总体不会增加基建阶段的投资。

电厂主要辅助系统采用现场总线技术后,现场设备信息量大大增加[5]。智能设备提供给控制系统的信息不仅是实时的工程值,还包括智能设备附属信息,以及制造商、设定值、故障状态等信息,还可通过总线系统对现场智能设备进行远程整定。也许是受限于电厂的运行水平、管理体制或设备维护模式,目前,多数电厂仅停留在“可用”的初期阶段,尚不能充分发挥现场总线系统的智能化与功能自治性。

利用现场设备的智能自检和通信功能实现预维护和前瞻性维护[6],可以大大提高设备的可利用率和运行效能。由于设备原因的非计划性停运和传统的低效率维护方式都带来电厂效益的降低,而利用预维护方式可以极大地改善以下状况:①大修周期内的仪表校验维护工作;②频繁而低效率的现场巡检;③仪表技术人员花费在书面记录和文档整理上大量的工作时间。

为满足对现场设备(智能仪表,智能马达等)的管理,以监控层为平台,建立相匹配的设备维护管理系统,且与运行人员的MMI相互隔离。同时,应配置专门的人员,运用新技术带来的数字化和信息化,针对智能测控设备做好二次开发和应用工作,为生产维护带来革命性的改变。

这种改变主要体现在:①通过连续监测智能测控设备的健康状况,及时发现设备问题所在,从而避免由于故障不能及时排除造成损失;②进行在线组态、校验管理、诊断及数据统计工作;③减少维修人员从维修车间到现场的往返次数,减少大量的巡检时间,使维修人员有更多的时间用于处理预测性维护事件;④提供设备故障判断依据,从而减少备品备件投入;⑤建立维护与诊断工作站,在工作站实现对现场设备的检查,对现场设备的设置通过网络直接下载到现场设备中,并通过定期对参数的检查间接确定设备是否故障,建立检查记录。

5 结束语

在电厂投产后若能真正建立基于现场总线控制系统的二次开发平台,处理好现场总线应用过程中诸如接口稳定性、测控设备的局限性、总线可靠性等问题,利用总线控制系统的丰富参数和诊断信息进行设备诊断,优化设备运行、维护,发挥现场总线系统数据传输分层次、多变量的特点,将设备管理自动化和远程诊断功能纳入系统,指导电厂的生产管理,贯穿于电厂的全寿命周期,其潜在的经济性将十分巨大。

[1]胡晓花.火电厂辅助车间控制方式及系统选型方案探讨[J].重庆电力高等专科学校学报,2008,13(3):60 -65.

[2]毕建惠,王芙蓉.现场总线技术在火力发电厂机组控制中的应用分析[J].中国电力,2009,42(4):5 -18.

[3]颜渝坪,崔逸群,王春利,等.火电厂现场总线控制系统的成功应用[J].中国电力,2007(3):56 -60.

[4]王佳承,费敏锐,王海宽.基于Modbus的多现场总线集成测控系统设计[J].自动化仪表,2009,30(6):20 -22.

[5]孙茗.现场总线技术在火力发电厂电气控制系统中的应用[J].电力勘测设计,2008(2):51 -56.

[6]吴忠胜,曾卫东,白玉锋,等.现场总线技术在火电厂辅控系统应用探讨[J].热力发电,2009(11):15 -18.

[7]周明.现场总线控制[M].北京:中国电力出版社,2002.