差压测漏仪微泄漏的建模与仿真

胡 浩 钟丽琼

(贵州大学机械工程学院1,贵州 贵阳 550003;贵阳学院机电系2,贵州 贵阳 550003)

0 引言

在工业生产中,对密封件的气密性检测是产品生产中十分重要的环节。气密性检测的方法较多,而气压测漏法得到了广泛的应用[1]。差压测漏仪是一种工业生产中应用较多的气压检漏仪。它的工作原理是同时对系统中的被测件与标准件充入压力气体,再保压一定时间,使两件之间的压力平衡,最后观察被测件相对标准件的压力变化,通过差压传感器检测压力的变化量[2-3]。

本文对差压测漏仪的微泄漏情况进行了研究[4-6],为检测中各检测阶段的时间制定的合理性、整个检测时间与检测可靠性的关系是否较优等提供了依据。

1 建立等效泄漏模型

1.1 理论分析

1.1.1 实际模型

被测件如果存在微小泄漏孔,那么当腔体内充入压缩空气后,由于腔内压力高于外界大气压力,腔内压缩空气就会一直向空气中散失,使腔体内的压力降低。腔体内压力下降的快慢主要由泄漏量的大小决定,泄漏量的大小取决于泄漏孔的面积。

在通常情况下,泄漏孔都是十分微小的,很难观测其面积,这就使得我们只能从理论上推导泄漏孔面积与腔体内压力降的关系。存在微小泄漏的容器简化图如图1所示。

图1 实际泄漏模型Fig.1 Actual leakage model

1.1.2 数学分析

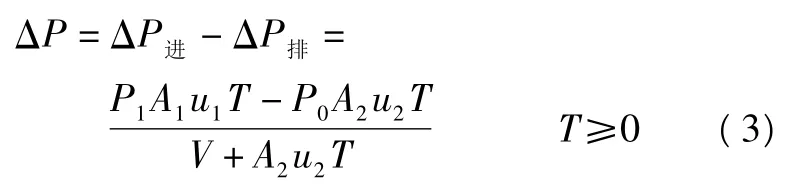

当对容器持续充入压力气体T时间后(忽略温度影响),容器内的进气量为V1=A1u1T,压力增量为:

同时容器内的排气量为V2=A2u2T,压力下降量为:

因此,容器内压力随时间T的增量即为ΔP进与ΔP排的差值。

式中:P1为进气压力;A1为进气口截面积;u1为进气速度;P0为大气压力;A2为排气口截面积;u2为排气速度;V为容器容积;ΔP为实际容器内压力的变量。

在某一具体情况下,式(3)中系数P1A1u1、P0A2u2、A2u2均能确定,因此,可把系数 P1A1u1、P0A2u2、A2u2分别简写为A、B、C,那么ΔP可简写为:

从上式不难看出,存在泄漏时的充气过程为逐渐趋近于某一常数的递增曲线,这与实际情况相符。

1.2 等效模型

为了对泄漏过程进行动态仿真,本文提出了如图2所示的等效模型。此模型中,压力气体在充入被测腔前便产生一个持续的泄漏量,形成压力降,使腔内压力值下降为P,从而等效地反映出实际泄漏的压力下降过程。

图2 等效泄漏模型Fig.2 Equivalent leakage model

当对此容器持续充入压力气体T时间后(忽略温度影响),容器内压力变化为:

式中:P1为进气压力;A1为进气口截面积;u1为进气速度;A3为排气口截面积;u3为排气速度;V为容器容积;ΔP为等效容器内压力的变量。

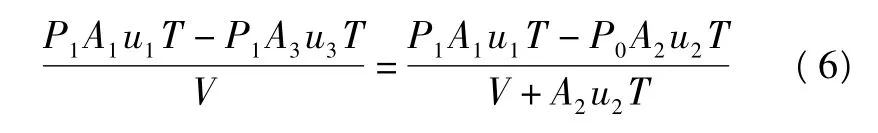

要使图2与图1能够等效,则容器内压力变化应相等,则有式(3)与式(5)相等,即:

微小泄漏下A2u2T值很小,u2与u3均属于大容器从收缩喷管出流情况[7],其值相差不大。因此,可对式(6)进行化简,最终得到等效泄漏孔截面积A3与实际泄漏孔截面积A2的关系式为:

因此,试验中可通过改变等效模型泄漏孔截面积A3,得出不同截面积A3下的压力与时间动态特征,再利用式(7),即可分析出其实际情况下的特征。

2 仿真模型的构建

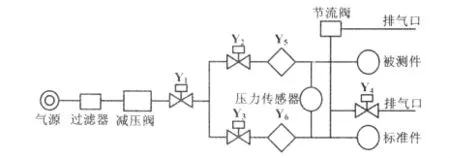

为实现泄漏过程的动态仿真,建立气动系统模型,引入一个流量可调式节流阀,通过调节可调式节流阀的开口大小来实现微小泄漏过程的模拟。基于AMESim的仿真模型工作原理如图3所示。

图3 AMESim仿真模型框图Fig.3 Block diagram of AMESim simulation model

图3中,仿真模型组成元件为气源、过滤器和减压阀,Y1、Y2、Y3为三个二位二通换向阀,Y5、Y6两个单向阀,压力传感器(通常为电容式差压传感器),节流阀和Y4二位二通换向阀等。系统工作时分为四个阶段[8]。

第一阶段为充气阶段,打开换向阀 Y1、Y2、Y3,换向阀Y4关闭,使气源处的压缩空气同时充入到被测件和标准件中。

第二阶段为平衡阶段,当充气一段时间后,关闭换向阀 Y1、Y2、Y3、Y4,停止充气,由于各换向阀关闭后,系统元件本身可能存在微小泄漏,同时换向阀换向时会产生压力冲击与脉动[9],以及充入压缩气体的过程会使检测容器内温度发生变化,压缩空气由受压状态进入一个密闭容器后,引起一系列的热力学—动力学变化等各方面因素,所以需要进行一段时间的保压平衡[10]。

第三阶段为检测阶段,保压一定时间以后,通过压力传感器的示值变化即可判断是否存在泄漏。

第四阶段为排气阶段,打开换向阀Y4,排除容器内压缩气体,进入下一生产环节。

两个单向阀Y5、Y6主要起到保压作用,防止充入到被测件与标准件中的高压气体因为气动系统自身元件的磨损而发生泄漏,从而产生误测现象。

3 仿真试验及结果分析

3.1 试验参数

本组仿真试验参数设定为气源压力值2 MPa、减压阀开启压力值0.2 MPa、换向阀开口面积150 mm2、管路直径8 mm、模拟时间120 s、开关阀的控制信号作用80 s、节流阀的控制信号为一常值,等效泄漏孔面积A=2 mm2、1 mm2、0.5 mm2、0.1 mm2,被测件容积为 5 L。

3.2 试验结果及分析

本次仿真主要关心在微小泄漏下被测件腔内压力的动态变化。被测腔与标准腔内的P-T关系曲线如图4所示。通过对腔内压力P随着时间T的动态变化关系的分析,可得出被测腔存在微小泄漏时所需要的较优检测时间。

图4 P-T关系曲线Fig.4 The P-T relative curves

图4中,虚线表示标准件内的压力变化值,实线表示被测件内的压力变化值。从图4可以看出,当泄漏量越大,被测件充气阶段腔内的压力值上升的越缓慢,达到恒定压力值所需的时间就越长,最终腔内的最高压力值也偏低。试验结果统计如表1所示。

表1 试验结果统计表Tab.1 Statistics table of the experimental results

由表1可以看出,等效泄漏面积为2 mm2>1 mm2>0.5 mm2>0.1 mm2时,其充气时间为60 s>42 s>38 s>35 s,即被测件泄漏量越大,所需要的充气时间就越长,检测效率低。当充气80 s后停止充气,被测件检测压力变化量分别为3.3 ×10-2MPa/s>2.7×10-2MPa/s>1.7 ×10-2MPa/s>0.4 ×10-2MPa/s。可以得出,当等效泄漏面积较大时,其压力衰减也较快,此时通过标准件与被测件内的压力对比差值就会比较明显,对比时间也不需太长。这就增加了检测的准确性。

同理当被测件泄漏量较小时,所需要的充气时间就较短,从而提高检测效率,而当充气80 s后停止充气,其压力衰减也较小,则此时通过标准件与被测件内的压力对比差值就不太明显,需要较长的对比时间,且检测准确性没有前者可靠。因此,在制定检测工艺时,要同时考虑到检测效率与检测可靠性两方面的因素,再确定出一个最优检测时间。

由于在自动化生产线上每一个密封件的检测时间已被固定,都有其固定的节拍,而具体被测件的有效检测时间又与其可能的泄漏孔大小有关,个体都存在一定的差异,那么就可以通过仿真试验测出一个较优检测时间,使检测效率与检测可靠性得以优化。

4 结束语

本文对存在微小泄漏的密封件实际泄漏情况进行了等效转换,推导出了等效泄漏孔截面积A3与实际泄漏孔截面积A2的关系式,再通过搭建出的微小泄漏仿真模型,对差压测漏仪泄漏检测过程进行了仿真试验,实现了对此种情况的直观分析,得到了被测腔与标准腔内压力P随着时间T的动态变化关系曲线,进而得出被测腔存在微小泄漏时所需要的较优检测时间,从而避开了较难实现的基于实体气动元件的微泄漏分析。

试验结果表明,被测件泄漏量较大时,充气时间较长,检测时间较短,检测准确性较高;泄漏量较小时,充气时间较短,检测时间较长,检测准确性不如前者。因此,在工业生产中可以通过此试验找出一个合理的检测节拍,提高检测的可靠性。

[1]唐月生,伍先达,李锋,等.一种高精度微量气体泄漏检测仪的设计与研究[J].仪器仪表学报,2002,23(z3):59 -62.

[2]朱小明.气压检漏仪的工作原理及其适用范围[J].流体传动与控制,2006(6):33 -37.

[3]薛文宝,刘福萍.泄漏检测仪原理分析[J].内燃机,1998(4):35-36.

[4]周思林,伍先达,孙芝雨.基于模糊推理的高压气密性检测仪的设计[J].仪表技术与传感器,2006(1):357 -359.

[5]王金玲,张迎春,石全伟,等.燃油系统检漏仪的研制[J].液压与气动,2006(10):35 -37.

[6]季增连.气体泄漏检测系统的研究与设计[D].大连:大连交通大学,2008.

[7]SMC(中国)有限公司.现代实用气动技术[M].北京:中国机械工业出版社,2004:36 -44.

[8]吴孝俭,闫荣鑫.泄漏检测[M].北京:机械工业出版社,2009:69.

[9]钟丽琼,胡浩.气压测漏仪的改进研究[J].贵阳学院学报:自然科学版,2010,5(2):23 -25.

[10]郑彤,关章华.泄漏检测技术在生产应用中问题的探讨[J].组合机床与自动化加工技术,2000(1):42-45.