共振式水泥混凝土路面破碎车共振频率和振幅的控制研究

蒋新华, 张平均,, 彭晋民

(1.中南大学 信息科学与工程学院,长沙 410083;2.福建省汽车电子与电驱动重点实验室,福州 350108)

水泥混凝土道路使用一定的期限以后,路面会出现裂缝、断板、沉陷等病害,需进行周期性的修复和更新。传统的液压破碎、风镐破碎和锯裂等方法,效率低下,破碎后混凝土颗粒的粒度难以满足就地再生利用要求,导致资源的舍弃浪费、施工中污染环境,对交通影响较大。

近年来开始了水泥混凝土路面维修改造的现场碎石化施工工艺及其设备的研究,如采用门式破碎机、多锤头冲击式破碎机和共振式路面破碎机等。门式破碎机是一种专用的水泥混凝土路面破碎设备,以使路面面板出现打击裂缝为目的,破碎后路面沉降度较大,不利于后续工艺的施工。多锤头冲击式破碎机采用低频高幅的多锤结构,作业中冲击力较大,打碎形成的混凝土颗粒大小不能精确控制,路基下基材和混凝土颗粒之间分离状况不佳,对路面及地下设施有较大的破坏作用。共振式水泥混凝土路面破碎车[1]是一种新型的路面整改用工程车辆,是利用振动梁驱动单个振动锤作高频小幅度振动,锤头与路面接触,通过调节锤头的振动频率,使其接近水泥面板的固有频率,激发其共振,将水泥混凝土面板击碎。经过碎石化处理以后,能将水泥混凝土板块破碎成一定粒度的粒料基层,然后在其上加铺沥青而补强。这种方法具有成本低、对道路通行影响较小、能有效减少反射裂缝等优点,目前己在欧美等国开始采用,而我国对此技术尚处于研制阶段。

本文的共振式水泥混凝土路面破碎车共振机构采用液压比例泵控马达结构,由于电液比例系统动态特性具有较强的非线性,存在不确定性的模型参数和负载扰动,例如压力损失、阀的非线性特性等,对振动梁共振频率和振幅控制的稳态精度、动态特性造成较大的影响[2,3]。

Lyapunov函数在非线性系统的自适应控制设计中具有重要的作用,但如何构造Lyapunov函数需要理论的支持,而自适应反推法提供了一种较为简便的结构化、系统化方法,具有明显的优越性[4,5]。变结构滑模控制方法[6,7]对被控系统数学模型精确度要求不高,算法简单,对系统参数摄动和外部扰动具有较好的鲁棒性等优点。二者之间的结合在非线性不确定控制系统中得到了应用研究,当干扰或不确定性不满足匹配条件时,具有较强的自适应能力[8,9]。本文提出自适应反推滑模控制方法,针对系统模型中的不确定项,给出了各参数项的自适应律,并对系统在阶跃和方波输入作用下的振动控制进行仿真,车载控制测试也表明了该方法的有效性。

1 共振破碎系统原理及结构

共振式水泥混凝土路面破碎车共振机构包括共振激励部分、配重阻尼结构、支撑及联接功能部件、振动梁和振动锤等,其工作原理是:采用比例变量泵和液压马达驱动振动轴及偏心质量块高速旋转,激发弹性振动梁带动振动锤以一定的频率和振幅上下振动,振动频率可以通过调节振动轴的转速来实现。调节升降液压油缸可以调整振动锤离路面的高度,配重液压油缸及配重块用来调节振动的阻尼。共振机构原理见图1,A点表示振动轴和偏心块组成的激振部分,C点代表振动梁后部的支撑和联接机构,包括充气轮胎和润滑部件,D点代表振动梁前部的支撑和铰接机构,包括配重、升降油缸和弹簧润滑等部件,B点代表振动梁前端的振动锤。

其中,FN为A点的激振力,F1=m1*g为集中质量形成的作用力,F3=m3*g为振动锤质量形成的作用力,ka为C点的弹簧刚度,Ca为C点阻尼系数,kb表示D点弹簧刚度,Cb表示D点阻尼系数,M表示共振锤质量,ei,ii分别表示第i段振动梁的弹性模量和转动惯量,qi表示第i段梁上所受到的分布载荷,即梁的分布质量产生的载荷,i=1,2,3。

图1 共振机构共振原理图Fig.1 Resonating principle diagram of breaking part

由图1可知,振动锤的振动是由振动轴驱动偏心块的旋转产生的,定义其数学表达式:FN=A sin(wt),振动机构的冲气轮胎和弹簧减振器器件,可以简化为常用的弹簧阻尼单元,振动锤装配在振动梁前端,可以简化为质心位置处于梁末端的一集中质量块M。

1.1 振动梁静载荷分析[10-12]

(1)只考虑梁AC段所受的力,即梁AC段所受的集中质量作用力F1和梁AC段本身质量作用时的振动锤振幅:

其中 MA=FNa+F1t+(q1ga2),q1=ρ1A1,ρ1为梁 AC 段的密度,A1为梁AC段的截面积,a为AC段长度,b为CD段长度,g为重力加速度,d为DB段长度。

(2)只考虑中间部分梁CD段本身质量作用时产生的振幅为:

其中q2=ρ2A2,ρ2为梁CD段的密度,A2为梁CD段的截面积。

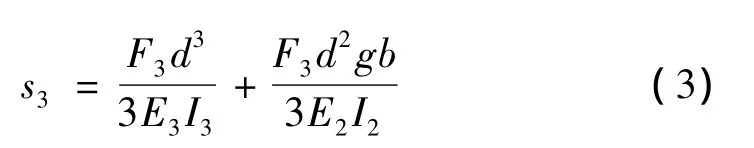

(3)只考虑梁受集中质量作用力F3作用时,产生的振幅为:

(4)只考虑梁在DB段的分布载荷q3作用时产生的振幅为:

其中q3=ρ3A3,ρ3为梁 DB段的密度,A3为梁 DB段的截面积。

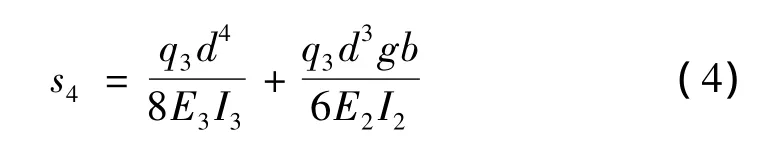

则共振锤总振幅为:

1.2 弹性梁动载荷分析

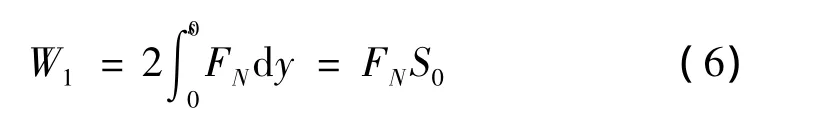

由输入力FN产生的功率可定义为:

其中,S0为输入端的最大位移。基于静力学方程确定的参数关系,用强迫振动力学方程的数值结果进行修正[2-4],可表示为FNv=ay,FNv为输入端力沿垂直方向的分力,y为输入端的垂直位移,即输入端作用力与输入端垂直位移成正比例关系。

假设振动锤冲击地面时,消耗掉振动锤所携带的功率,即有:

其中h为振动锤离地面的高度;v3为振动锤的速度;基于共振机构的机械传动结构参数分析,v3对应于振动锤的振动频率,与振动轴的旋转角速率保持相等,共振频率决定于路面的固有频率,施工中可在设定值的基础上进行精确调节。

W3为系统振动过程中的能量损耗,如摩擦、阻尼和梁的偏心振动等,在系统进入稳定振动时可以定义为常数项。由式(7)、式(8)确立了共振机构的振动轴输入FN和共振锤的振幅和频率的对应关系,通过调节C、D的支点距离和梁的厚度来保证梁的固有共振频率,调节DB间梁上方的配重阻尼系数控制破碎深度与粒度。研究表明水泥混凝土路面频率一般为40 Hz~50 Hz,基于路基基材配比不同有一定的差别,本文基于电液比例泵控马达旋转速度的精确控制实现对振动锤振幅和频率的控制研究。

2 共振式水泥混凝土路面破碎车共振机构的控制系统模型

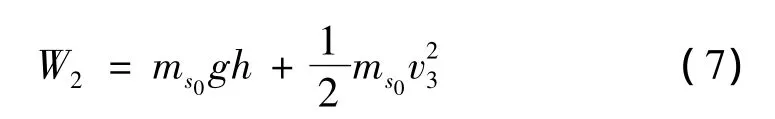

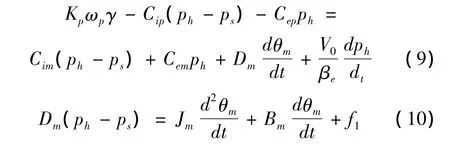

振动机构的比例变量泵控马达系统由多个液压元件组成,可以分解为比例阀控制、泵变量机构、泵控马达速度控制组合和机械传动组合等部分,见图2。其中泵控马达组合的速度控制动态方程是建立在变量泵和马达高压腔流量平衡以及马达和负载的转矩平衡方程的基础之上,在忽略马达和负载之间的连接刚度的影响下,系统的模型建立如下:

图2 振动机构的比例变量泵控马达系统结构Fig.2 Structure of proportion pump-controlledmotor subsystem for breaking part

基于图2中各液压元件的流量、压力、位移和力参数建立起来的系统动态方程包含较多的非线性和不确定性,为了分析的针对性,先建立各个元件的数学模型,进而建立整个系统的控制模型。Kp为变量泵的排量梯度;ωp为变量泵的转速;γ为变量泵斜盘倾角;CiP、CeP为变量泵的内外泄漏系数;Cim、Cem为马达的内外泄漏系数;ph、ps—为液压缸高低压腔侧压力;Dm为马达排量;θm为马达轴转角;Vo为泵和马达工作腔以及连接管道的总容积;βe为系统综合弹性模量;Jm为折算到马达轴上的总转动惯量;Bm为折算到马达轴上的总粘性阻尼系数,fl为作用马达轴上的总不确定性项,它包括了外负载转矩及负载扰动等的不确定性扰动。

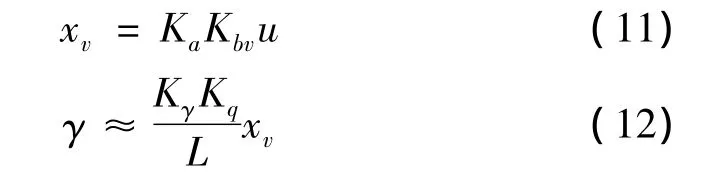

比例泵控制组合包括了电比例方向控制阀和阀控液压缸的泵斜盘倾角调节结构,在忽略阀的频率特性情况下,可以等效为:

xv为比例阀阀芯位移;Ka为比例放大器增益;Kbv为阀的增益系数;u为比例阀的控制输入信号;Kγ为变量泵斜盘倾角系数;Kq为阀在稳态工作点附近的流量增益;L为变量活塞油缸施力点与斜盘铰接点间的距离。

机械传动控制组合实现角速度到直线速度的转换和动力传递,速度检测采用35Pulse/转的脉冲编码器,可以定义为:

Kv为速度反馈增益,θ为振动轴旋转角位移。

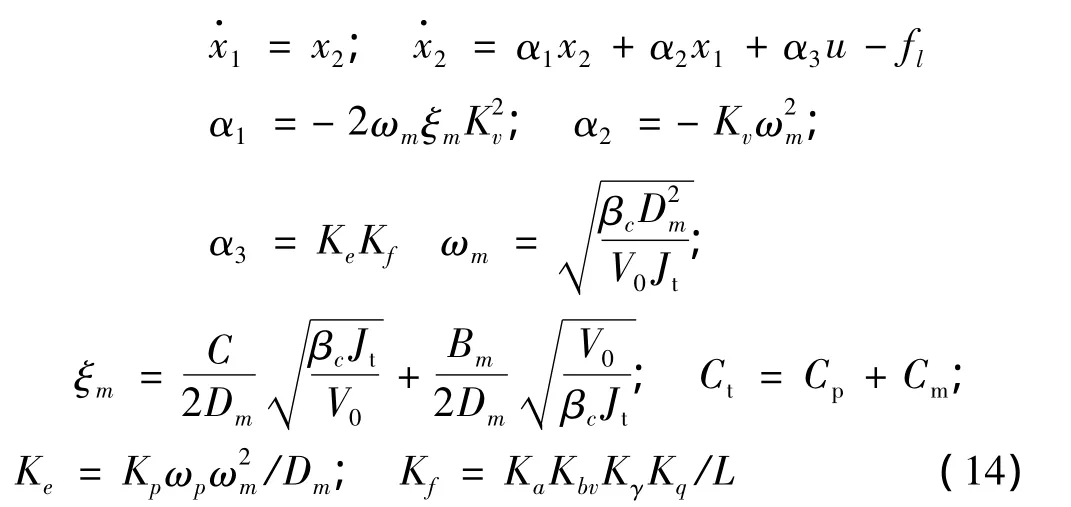

基于式(1-5),取状态变量:x1=v,x2=,则系统的状态空间模型为:

式中:ωm为液压固有频率;ξm为阻尼比;Ct为泵和马达总泄漏系数之和,Jt为折算到测量端的总转动惯量。

本文研究着重于泵控马达速度控制系统参数中的不确定性,由于系统温度,工作油压等的不同,Ct,βe及Bm等均是变化的,同时ωm、ζm明显为非线性的,因此模型中定义a1、a2、a3为作用在该环节上的参数和模型不确定非线性项。在实际系统中,可以认为这些不确定性项是有界的,Dp为变量泵的弧度排量。

3 自适应反推滑模控制器设计

3.1 自适应反推滑模控制律的设计

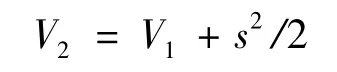

其中s为滑模控制的切换函数,定义为s=c1e1+e2,常数 c1>0,且:

则对V2求导,代入和,有:

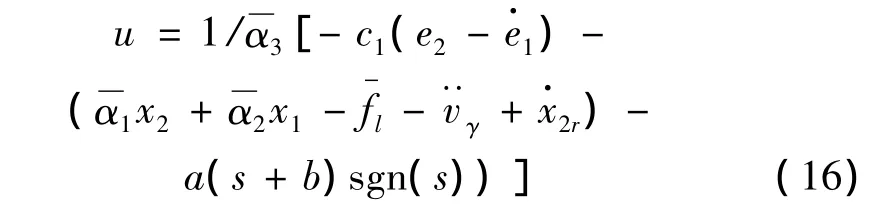

对于系统中的不确定性参数,可以采用取其上界或平均值的方法设计反推滑模控制器为:

其中常数 a>0,b>0。α1、α2、α3、fl为它们的平均值,可由其上下界确定。实际应用中的滑模控制系统参数的不确定性和非线性等因素影响,使得滑动模态产生高频抖振,高频抖振可能激发系统未建模部分的强烈振荡,出现超调过大、过渡过程增长、甚至出现不稳定状态,且静态指标也会降低,抖振问题已成为滑模变结构控制在工程应用中的突出障碍。如何消除抖动而又不失强鲁棒性,仍是变结构实际应用时必须解决的首要问题,下面采用自适应算法对前面定义的不确定参数项进行实时估计,以提高参数的适用性能。

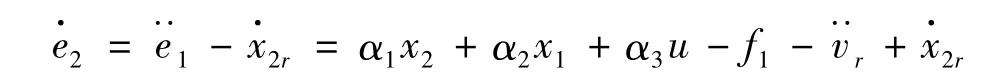

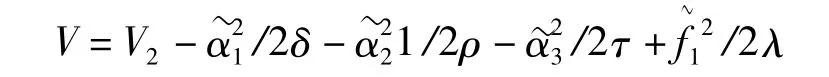

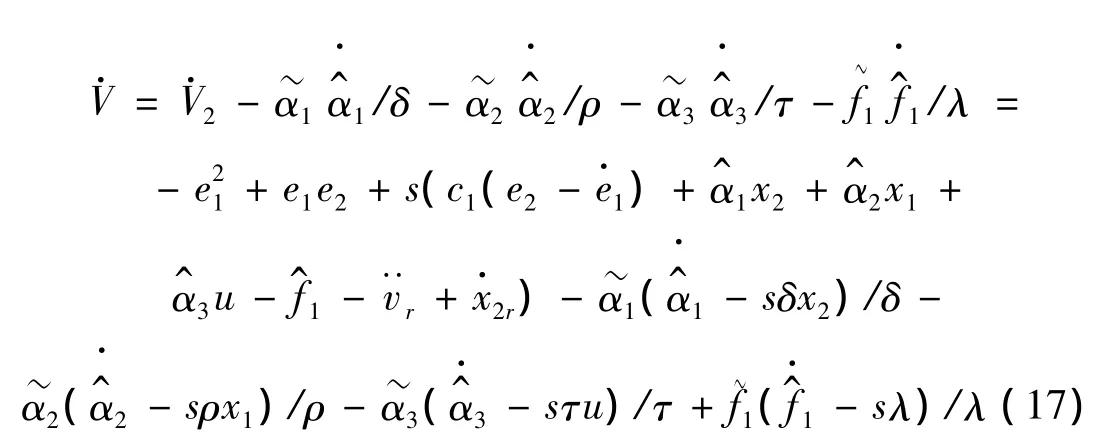

3.2 稳定性分析

定义Lyapunov函数为

对其求导:

式(8)可以重写为:

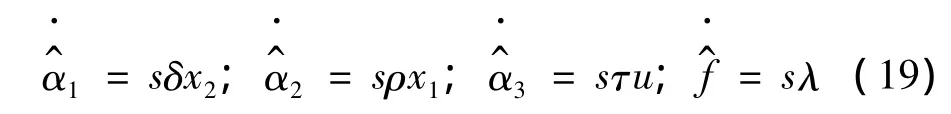

设计自适应律为:

将式(10)、式(11)代入式(9)得,

4 试验结果及分析

4.1 试验系统标称参数的确定

系统液压参数的标称值设置如下:系统比例泵选型为HPV280-02 E1,其比例方向控制阀的ωe=0.45,ξe=232。泵变量机构的参数为:阀在稳态工作点附近的流量增益为Kq=1.783×10-1(m2/s);变量活塞油缸施力点与斜盘铰接点间的距离L=0.1 m。泵-马达组合的结构参数根据破碎机构的配置,参数如下:V0=5.0×10-4m3;泵和马达的总泄露系数 Ct=5 ×10-12m5/(N.s);Dm=5.5 × 10-5(m3/rad);βe=7 × 108 N/m3;Jm=0.05 kg·m2,Jt=0.25 kg·m2,Kq=0.198 7 m2/s,Bm=6.8 ×10-5N·m·s;计算得 ωm=117.2 rad/s;ξm=0.594。系统工作压力设置为Ps=30 MPa;振动头配置100 kg。

4.2 系统速度响应的控制仿真

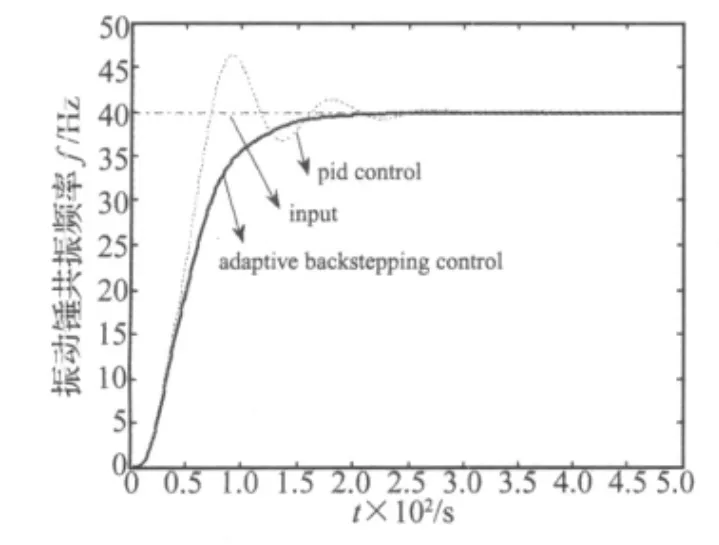

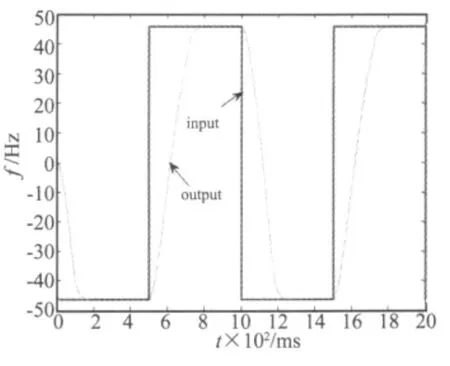

根据前面推导出的系统模型和控制策略,考虑到共振系统的负载和功率较大,为减轻共振轴的发热情况和满足破碎效果,要求提高共振频率的控制精度,在频率的增减速度控制过程中,减少超调量,基于这些因素,设计了自适应反推控制算法,基于Matlab6.5环境进行了系统的控制仿真[13,14]。图3给出了破碎频率的阶跃响应曲线,图4给出了破碎频率控制的方波响应曲线。

图3中的pid control是PID控制响应曲线,在频率精调时出现了较大的超调,响应时间较长,而自适应反推控制算法具有较好的性能,上升斜率和稳态精度有较大的改进,有效的抑制了超调,较好地改善了共振轴的工作条件。图4表明在频率控制的方波作用下,系统响应具有较高的频率响应性能。

图3 破碎频率的阶跃响应曲线Fig.3 Simulation Results of breaking frequency for stepping input

图4 破碎频率的方波响应曲线Fig.4 Simulation Results of breaking frequency for quadrate input

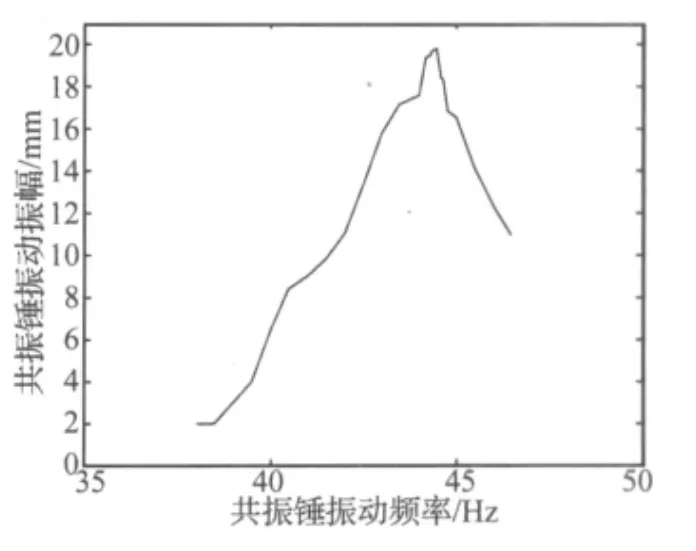

图5 破碎频率和振幅对应曲线Fig.5 Experiment Results of breaking frequency to amplitude

4.3 破碎频率控制的车载测试

基于前面的控制仿真,设计了共振式破碎车的车载控制平台,系统采用EPEC2023控制器,构建了基于CAN现场总线的控制网络,基于codesys语言开发了系统的控制程序,进行了共振频率和共振幅值的控制系统调试。

首先采用手持式TV300便携式测振仪,其磁性吸座固定在振动头前端中心线处,检测振动梁前端端部的振动频率和振幅。验证了测振仪处的实测频率与工作马达轴旋转速度的一致性,误差保持在0.1Hz左右,说明共振机构的频率响应满足设计要求,保证了系统闭环参数控制的可行性。

在此基础上检测到的振动频率和振幅对应曲线见图5,在系统的频率值44.3Hz时,振幅达到了最大值,达到了振动梁的固有频率状态,可以通过调节配重改善系统阻尼系数,即控制激振力度满足破碎效果要求。

图6 破碎实验效果Fig.6 Experiment Results of breaking

在共振式水泥混凝土路面破碎车作业时,要求操作人员能针对路面的实际破碎效果,在显示器上实时的调节共振频率参数,图6是破碎效果图,基于破碎后的颗粒粒度和破碎深度,表明该控制系统能满足共振式水泥混凝土路面破碎车的作业指标要求。

5 结语

本文针对共振式水泥混凝土路面破碎车共振机构的频率和振幅的控制问题,采用了自适应反推滑模控制方法,对于参数扰动及负载波动,具有较好的频率控制动态响应性能,且控制算法简单,便于工程车辆车载控制系统的应用。

[1] 徐柱杰,凌建明,黄琴龙.旧水泥混凝土路面共振碎石化效果研究[J] .中国公路学报,2008,21(5):26-32.

[2] Pommier V,Sabatier J,Lanusse P,et al.Crone control of a nonlinear hydraulic actuator[J] .Control Engineering Practice,2002,10(4):391 -402.

[3] Eugeniusz B,Miroslaw C,Witold G.load-in-dependent control of a hydraulic excavator[J] .Automation in Construction,2003,12(3):245 -248.

[4] Kim K,Kim Y.Robust backstepping control for slew maneuver using nonlinear tracking function[J] .IEEE Trans on Automatic Control,2003,11(6):822 -829.

[5] Guang L,Amir K.Robust control of a hydraulically driven flexible arm using backstepping technique[J] .Journal of Sound and Vibration,2004,208(3 -5):759 -775.

[6] Edwards C.A practical method for the design of sliding mode controllers using linear matrix inequalities[J] .Automatica,2004,40(10):1761 -1769.

[7] Barrolini G,Pisano A,Punta E,et al.A survey of applications of second-order sliding mode control to mechanical systems[J] .International Journal of Control,2003,76(9):875 -892.

[8] 郑剑飞,冯 勇,郑雪梅.不确定非线性系统的自适应反演终端滑模控制[J] .控制理论与应用,2009,26(4):410-414.

[9] Ali J,Alan S,Zinober I,et al.Adaptive sliding mode backstepping control of nonlinear systems with unmatched uncertainty[J] .Asian Journal of Control,2004,6(4):447-453.

[10] 师汉民.机械振动系统——分析.测试.建模.对策[M] .武汉:华中科技大学出版社,2004.

[11] 晏星凡.基于仿真和优化方法的共振破碎机振动系统反求研究[D] .成都:西南交通大学,2008.

[12] 王光远,郑钢铁,韩 潮.连接梁的非线性藕合振动分析与实验[J] .振动工程学报,2009,22(1):41-47.

[13] 李 俊,徐德民.电机驱动机械手的自适应反演变结构控制[J] .机械科学与技术,2001,20(4):528-530.

[14] 刘金琨.滑模变结构控制MATLAB仿真[M] .北京:清华大学出版社,2005.