吸能拉杆动态拉伸冲击试验技术研究

刘 黎,廖良全

(中航工业直升机设计研究所,江西景德镇 333001)

0 引言

某特种吸能拉杆作为关键部件,通过拉伸变形阻力做功吸收能量,有效减少某登陆装置受到的冲击载荷。拉杆细长,拉伸率达50%以上,具有很大的拉伸强度,不能承受压缩载荷,因此传统的Hopkingson拉杆试验方法及在其基础上的改进方法都不能满足本试验要求[1-2]。同时,国内一些学者研发的拉伸冲击试验方法[3],试验件在静止状态下获得冲击载荷,不能模拟试验件工况环境。

因此,本文提出一种新的试验方法,对试验件模拟运动环境的实现以及试验的原理和重要参数设计进行了说明,并对吸能拉杆进行了实测,试验获得了成功。

1 试验方法设计

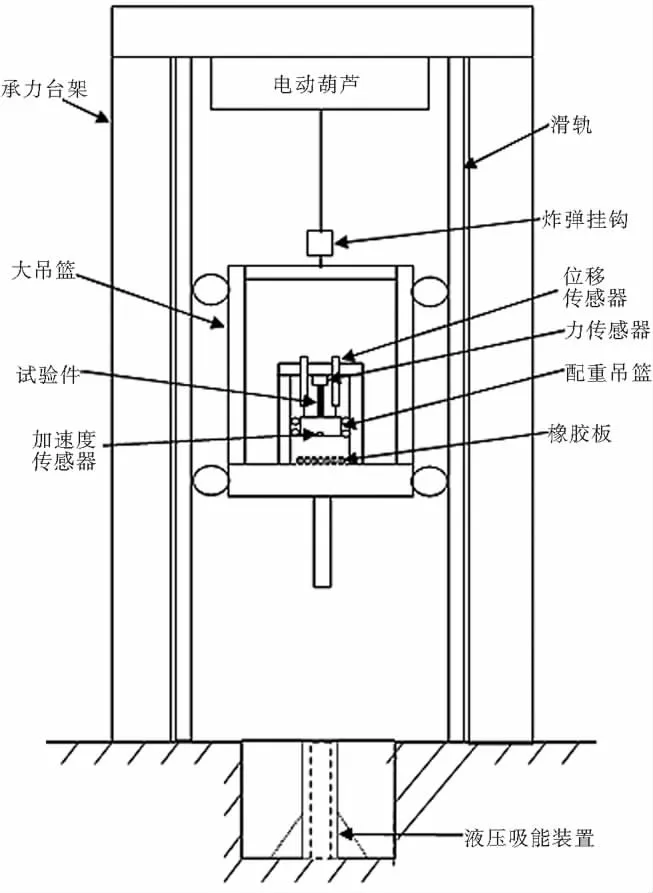

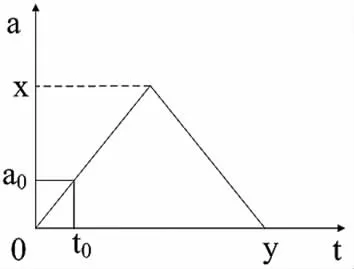

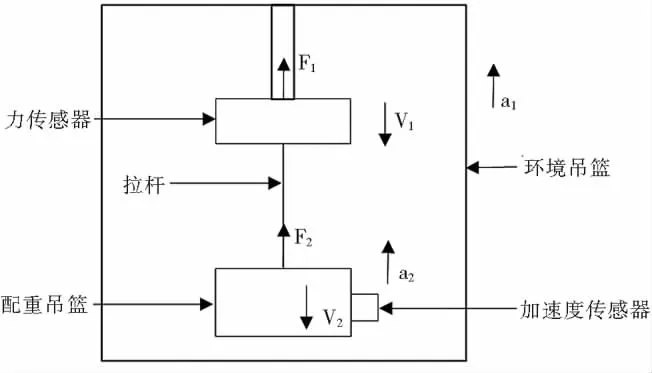

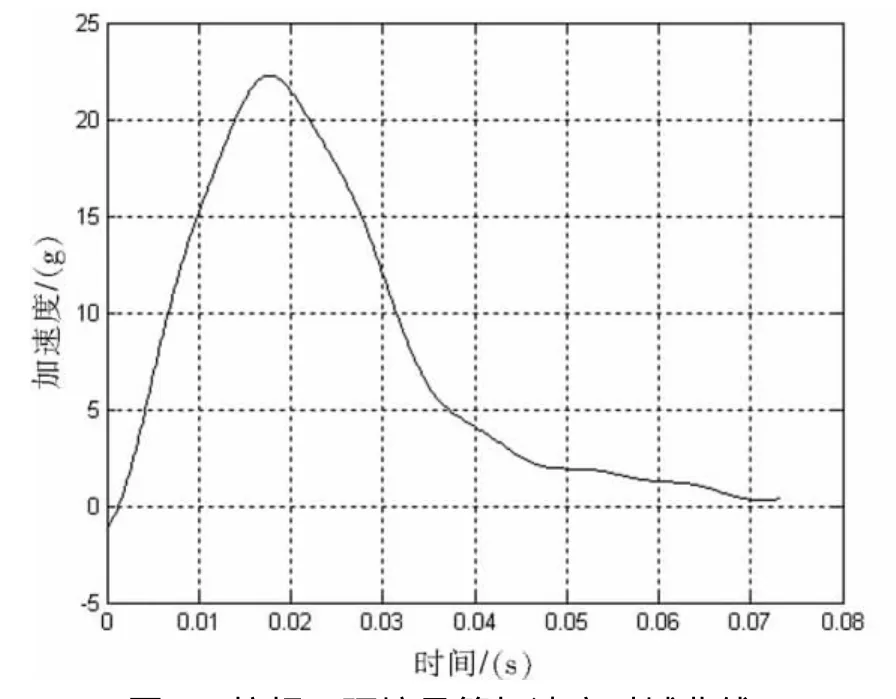

吸能拉杆动态拉伸冲击试验方法的设计,是在构建动态运动环境模拟实际工作状态的基础上,结合材料的性能特点,满足质量为m=68kg的配重吊篮在速度v0=4.38m/s时拉杆受到一定冲击载荷(要求冲击加速度波形为三角波,峰值22±2g,脉宽65±5ms,参见图2)下进行塑性拉伸并至拉断要求提出的。试验对拉杆设计目标参数(a拉杆塑性拉伸冲击载荷峰值小于5.5KN;b拉伸率大于等于50%)进行实测。试验装置如图1所示。该试验装置由运动环境部分,、加载部分、缓冲部分和测量记录部分组成。运动环境部分包括外部吊篮、运动导轨、起吊装置,加载部分包括试验件和配重吊篮,缓冲部分指橡胶板和液压吸能装置,测量记录部分包括加速度传感器、力传感器、位移传感器、调制解调器、数据采集设备等。

图1 拉杆冲击试验示意图

试验时,首先环境吊篮由起吊装置(主要包括可移动式挂耳、炸弹挂钩和电动葫芦)起吊并控制投放高度,通过将可移动式挂耳移到吊篮重心处,调整投放姿态,可以保证试验件在投放前处于垂直安装状态;然后起吊装置瞬时投放,实现试验件瞬间坠落,环境吊篮沿导轨运动到一定速度后触及液压吸能装置进行缓冲,此时内部配重吊篮给试验件一个拉伸冲击载荷;最后试验件拉断,环境吊篮速度降至0,并通过数据采集系统记录试验数据。可以看出,动态试验环境通过环境吊篮的投放实现,配重吊篮以及液压吸能装置的调节则可实现施加于试验件的垂直径向载荷控制,满足动态环境要求的同时,施加一维拉伸冲击载荷,因而试验结果是可靠的[4]。

1.1 环境吊篮投放高度设计

环境吊篮的投放高度是该试验的重要参数之一,影响试验件在冲击环境下配重吊篮的瞬时速度和施加于试验件上的冲击载荷的大小。由于拉杆是经历了短暂的弹性变形,对配重吊篮的速度产生影响,因此4.38m/s的环境速度不能简单地从投放高度H换算出。

考虑到节省试验件以及配重吊篮占整体试验装置总重量比率,可在未装配试验件和配重吊篮的情况下,预先进行冲击载荷估算和测量,由此产生的误差在实际试验时可通过调整投放高度和环境吊篮总重量进行修正。同时为了减小拉断后配重吊篮对环境吊篮的冲击,且配重吊篮质量一定,投放高度H的范围随之限定。

根据试验冲击载荷的需要,通过活塞杆头截面和直径、液体吸能系统侧面开孔面积等参数的控制,在既定试验总装置重量M和投放高度H下,以加速度为测量对象,可调得冲击脉冲图如图2。

图2 冲击脉冲图

图2中x为加速度峰值,y为脉冲宽度,x与y相互关联可由液压系统调节控制,且总三角波积分面积相等。

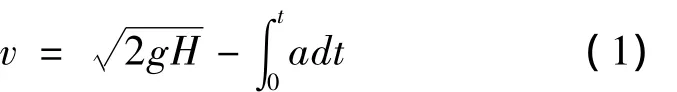

根据能量守恒定律可推导出:

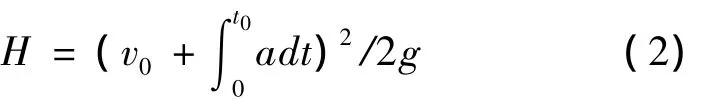

式1中,v表示拉杆受载拉伸时环境吊篮的下沉速度。模拟拉杆真实工作状态要求在指定速度v0下进行塑性拉伸即拉杆经过短时间的弹性变形进入塑性拉伸时配重吊篮的瞬时速度为v0。且令t0时刻拉杆进入塑性拉伸阶段,因此式1中当t=t0时,v=v0,代入式1可得到:

式2中,v0为定值(4.38m/s),H 与冲击加速度a呈函数关系。H、M、冲击加速度与液压吸能系统调节参数相互关联,因此,在综合考虑装置载荷峰值且小吊篮拉断拉杆后冲击平台的冲击载荷合适的情况下,通过数次预测来确定投放高度。

1.2 环境吊篮投放重量设计

实际工作时拉杆安装接头有载荷限制,且在满足拉伸载荷的前提下峰值载荷不宜过高,适当高出拉杆塑性拉断载荷即可,因此试验需对直接关系到拉杆承受载荷大小的环境吊篮重量做出限定(根据模拟实际工作情况,配重吊篮质量为给定值)。

冲击时拉杆加载系统冲击分析如图3。

图3 加载系统冲击分析图

如图3所示,环境吊篮自由落体到下端活塞杆接触到液压吸能装置时,整体装置受到如图2的加速度a1的冲击脉冲,力传感器受到F1=Ma的冲击载荷,拉杆的受拉载荷为F2(可由力传感器测出)。起先在拉杆弹性变形阶段F1=F2,且F1随着脉冲加速度a1不断变大,当到达拉杆塑性拉伸载荷F0后,拉杆进入塑性拉伸阶段,此时 F1>F2,a1>a2,由于惯性配重吊篮与环境吊篮产生速度差,拉杆开始拉伸,直至拉断。根据试验要求和图2加速度脉冲,设计载荷峰值Fmax=Mx需大于 F0,保留一定余量。配重吊篮质量m为预先给定值,其对环境吊篮的冲击载荷为限制值,因此合适的冲击载荷及脉冲加速度(图2)通过协调吊篮整体重量M和液压吸能系统参数来获得,并确保投放高度H在限定范围内。

2 试验验证

按照上述试验方法对一组吸能拉杆进行了动态拉伸冲击试验。

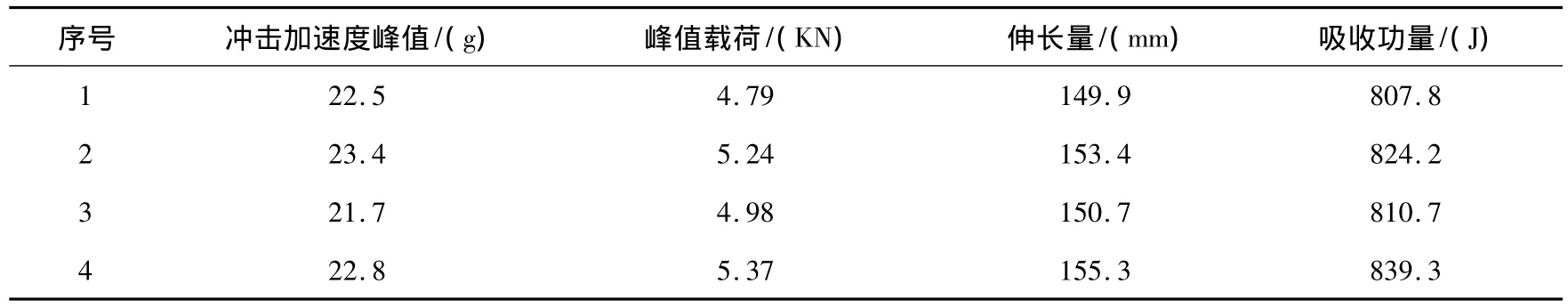

试验原件一组共15件,拉杆长300mm(有效拉伸长度280 mm),直径Φ3.2。环境吊篮整体质量1200kg,配重吊篮68kg,投放高度2m。由于试验件和试验装置具有重复性,误差小,因此本文列出4组拉杆试验数据如表1所示。

表1中冲击加速度峰值指通过液压吸能装置参数获得三角冲击脉冲加速度峰值,峰值载荷为拉杆承受冲击载荷峰值。

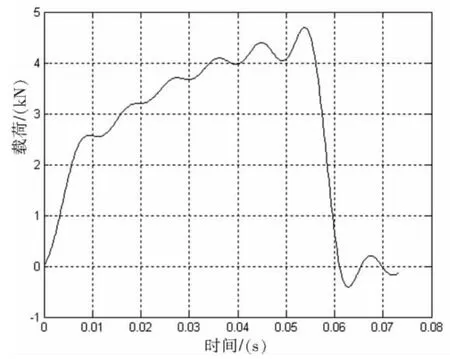

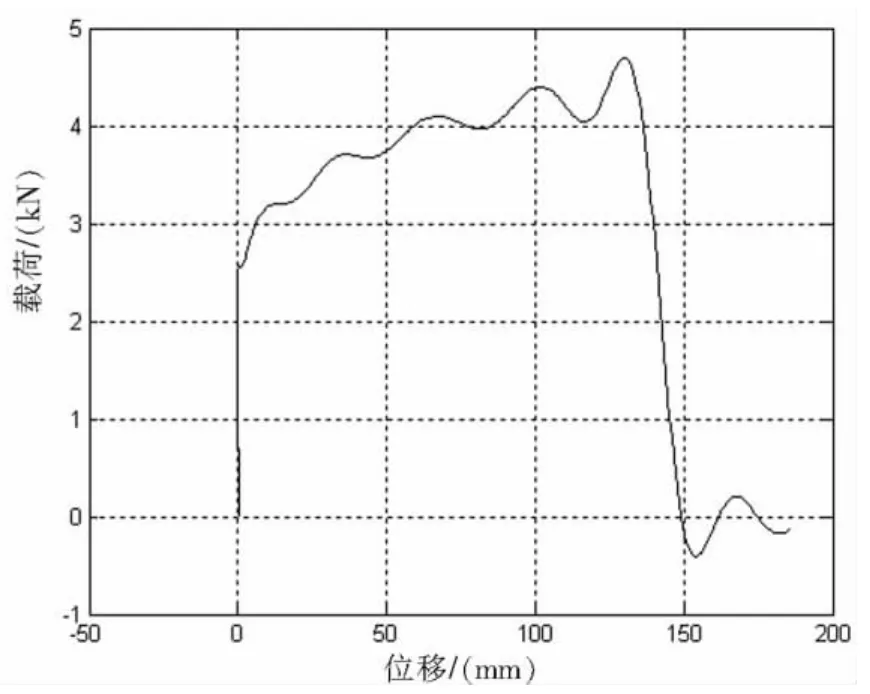

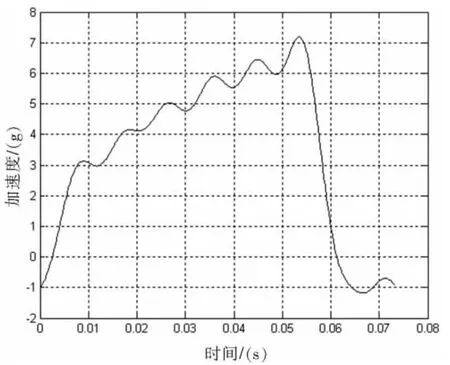

对1号拉杆实测数据图做典型分析。1号拉杆载荷时域曲线、载荷位移曲线、环境吊篮加速度时域曲线和配重吊篮加速度时域曲线分别如图4、图5、图6、图7所示。

表1 拉杆冲击试验结果

图4中,当拉杆承受载荷逐渐增大到达峰值4.79KN时急剧变小至0,表明拉杆此时被拉断,图5表明拉杆拉伸了149.9mm,有效拉伸率为53.5%,且塑性拉伸载荷范围控制在2.8KN~4.7KN范围内。图6中整体装置受冲击最大加速度值为22.2g,配重吊篮受冲击最大加速度值为7.18g。

图7中配重吊篮加速度在3.1g时出现第一个拐点且与图6中环境吊篮加速度曲线分离,可知拉杆在此时由弹性变形进入塑性变形,根据图2和式2可反算出配重吊篮的瞬时速度4.41m/s和投放高度2.03m,与预期目标误差在2%以内,以此可验证试验结果的正确性。

从以上数据可知试验结果与预期设想相吻合,试验成功。

图4 拉杆1冲击试验载荷时域曲线

图5 拉杆1冲击试验载荷-位移曲线

图6 拉杆1环境吊篮加速度时域曲线

图7 拉杆1配重吊篮加速度时域曲线

3 结论

1)针对吸能拉杆设计的动态拉伸冲击试验方法满足了模拟冲击环境要求,并对冲击过程全程实测,反映出吸能拉杆实际工作时的冲击拉伸情况。

2)该试验方法得到了试验验证,说明方法可行,原理正确。

3)满足了工程上对只能承受拉伸冲击载荷的细长吸能拉杆动态拉伸冲击试验的需求,该方法可进一步用于其它强塑性材料动态拉伸冲击试验。

[1]Kolsjy H.The propagation of longitudinal elastic waves along a cylindrical bar[J].Phil Mag Ser,1954,45(7):712-713.

[2]Zhang B P,Zheng Y L,Feng X C.Approximate analysis to the stress status of sample in Hopkinson bar test and its correction of inertia[J].Journal of Beijing Institute of Technology(in Chinese),1994,14(S1):23-29.

[3]杨存智,赵继云,张子荣,等.矿用锚索拉伸冲击试验系统即仿真研究[J].机床与液压,2008,36(8):157-159.

[4]马晓青.冲击动力学[M].北京:北京理工大学出版社,1992:204-207.