沥青路面压实度的质量控制标准探讨

穆秀雯,龚 莉,张锦生

(东北林业大学土木工程学院,哈尔滨 150040)

压实度是衡量沥青路面内在质量的关键指标之一,反映了沥青混合料的压实程度。压实的密实程度直接影响到沥青路面的强度、刚度、高温稳定性及低温抗裂性。我国《公路沥青路面施工技术规范》(JTG F40-2004)中规定,施工过程中压实度的质量控制标准为 (不小于):最大理论相对密度的93%、试验室标准密度的97%、试验路密度的99%[1]。现国内普遍采用前两种标准计算压实度。本文以依七高速公路沥青路面施工为依托,同时采用最大理论相对密度与试验室马歇尔标准密度双重控制标准,对沥青混凝土路面压实度的质量控制标准进行了探讨。

1 压实度的控制标准

1.1 压实度指标计算

压实度是指施工压实后按规定方法取样的试件密度与标准密度之比,用百分率表示[1]。见公式 (1)。

由上式可知压实度的大小取决于所取芯样的密度和标准密度。在我国《公路沥青路面施工技术规范》 (JTG F40-2004)中规定,压实度标准为(不小于):试验室标准密度的97%、最大理论相对密度的 93%[1]。

1.2 ρ马值计算

在施工中通常采用马歇尔密度作为标准密度。马歇尔试件制作采用马歇尔标准击实仪双面各击实75次,击实温度依沥青的粘温曲线而定[2-3],当缺乏粘温曲线时,采用表1作为参考。制作成高度63.5±1.3mm、直径为φ101.1mm或152.4mm的圆柱体试件。依七高速沥青面层结构为:下面层AC-25粗粒式沥青混凝土,90号基质沥青;中面层AC-20中粒式沥青混凝土,SBS改性沥青;上面层AC-16中粒式沥青混凝土,SBS改性沥青。

依据路面结构本文采用小型试筒φ101.1mm×63.5击实,击实温度下面层采用145℃,中上面层为165℃。因试件吸水率不大于2%,采用水中重法测得试验室密度。马歇尔试件毛体积密度按公式

(2)计算 ρ马计算值见表2。

表1 沥青混合料拌合及压实温度参考表Tab.1 Reference table of blending and compactiontemperature of asphalt mixture

式中:ρ马为马歇尔试件的毛体积密度,g/cm3;ma为马歇尔干燥试件空气中质量,g;mw为马歇尔试件的水中质量,g;mf为马歇尔试件的表干质量,g。

1.3 ρ理 值计算[1]

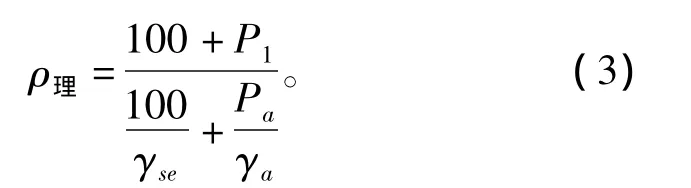

最大理论相对密度是通过沥青含量、密度及矿料混合料的毛体积相对密度计算而来[4-5],见公式(3)或 (4)。

按油石比计算

按沥青用量计算

式中:ρ理为混合料的理论最大相对密度;γse为矿料混合料的有效相对密度a为油石比 沥青胶结料的质量与矿料质量之比),%;Pb为沥青用量(沥青胶结料的质量与沥青混合料总质量之比),%;γa、γb为沥青胶结料的表观相对密度,γa= γb。

γse则是按照生产配合比给出的矿料比例和各种规格矿料的毛体积相对密度、表观密度计算得来,见公式 (5)、(6)及 (7)。

式中:γ′1γ′2…γ′n为各规格矿料的表观相对密度;γ1γ2…γn为各规格矿料的毛体积相对密度;C为矿料混合料的沥青吸收系数,根据矿料混合料的吸水率计算得出。

由公式 (5), (6)和 (1)可知,最大理论相对密度只与材料的用量和材料本身的密度有关,并按照完全压实状态计算出的理论值。用最大理论相对密度作为标准密度计算压实度是更为严格的。ρ理计算结果见表2。

最大理论密度也可以用真空法测得,但仅限于下面层实测,中上面层均采用计算法[6-8]。

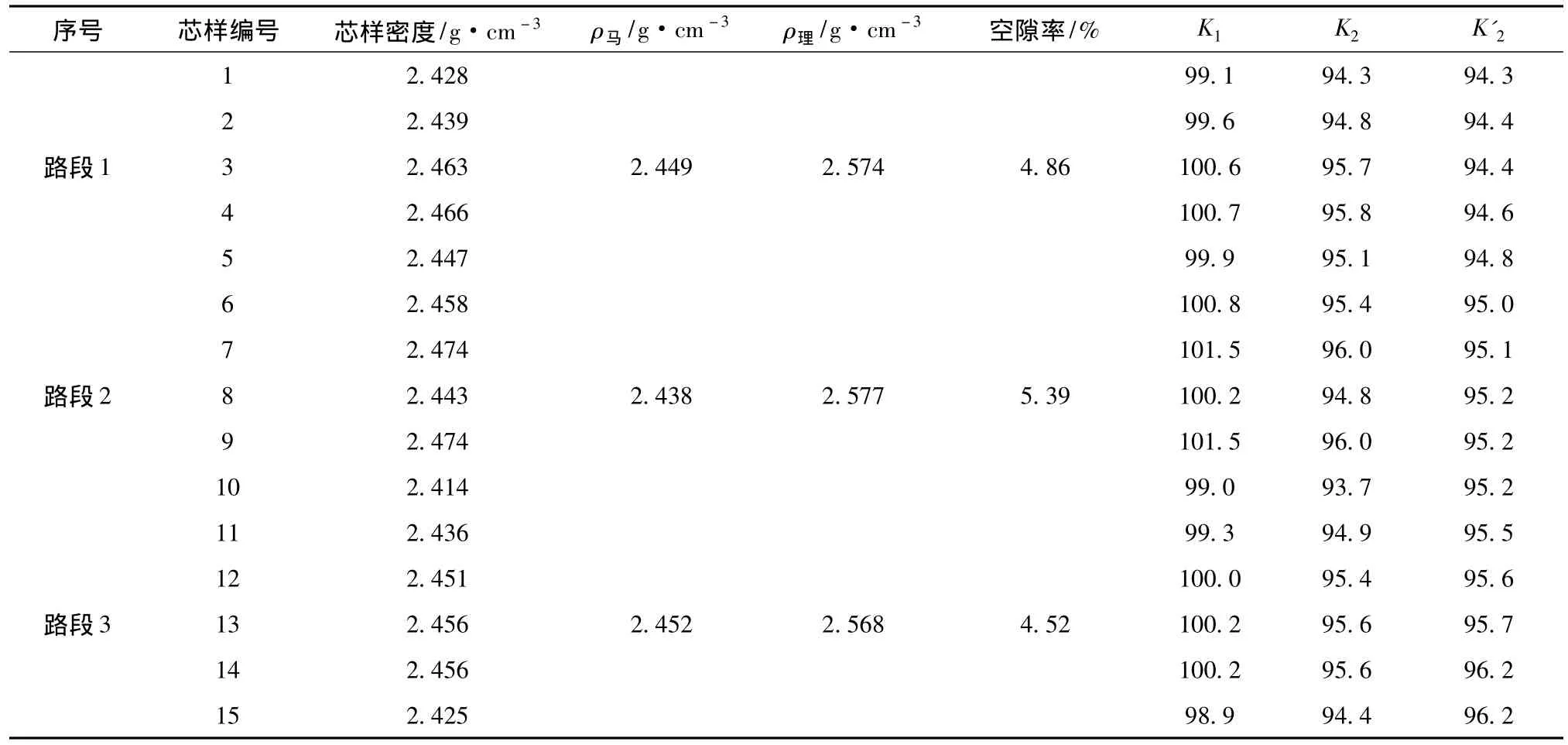

表2 各试验路段芯样K1及K2Tab.2 Core samples of K1and K2in test section

2 指标控制分析

2.1 压实度指标分析

表2为依七高速公路A2标段中随机选取的3个路段沥青面层芯样实测数据。每个路段长1000m,每隔200 m取一点。

假设ρ理×93%和ρ理×97%两项质量控制标准是一致的,则:ρ理×93%=ρ马×97%。

设计空隙率 V=1-ρ马ρ理=1-93/97=4.12%

当沥青芯样的空隙率小于设计空隙率4.12%时,若以马歇尔密度为标准,压实度控制标准为97%时,则按理论计算的压实度符合规范要求。若以最大理论密度为标准,压实度控制标准为93%时,则按马歇尔密度计算的压实度将小于97%,不符合规范要求。这种情况主要是由于马歇尔密度偏低造成的。如果沥青芯样的空隙率大于设计空隙率4.12%,若以马歇尔密度为标准,压实度控制标准为97%时,则按理论计算的压实度将小于93%;若以最大理论密度为准,压实度控制标准为93%时,则按马歇尔密度计算的压实度将偏大。

从表2中可以发现随机选取的3个路段的空隙率均大于4.12%,且随着空隙率的增大,超百幅度越大。故现场试验路段沥青混合料路面质量检测以马歇尔密度为标准计算的压实度值均不能真实的反映各试验路段的实际压实情况。

通过上述分析可知,利用最大理论密度计算得出的压实度只与材料的用量和材料本身的密度有关,并按完全压实状态下计算得出的理论值;而试验室马歇尔密度普遍偏低,导致压实度出现超百的现象。这种现象主要由于马歇尔密度受试验人员取料均匀性和试验温度的影响较大,并且马歇尔试件采用马歇尔击实仪制作成型,只通过施加的竖向冲击力击实成型,而路面成型大多采用胶轮压路机和钢轮压路机联合作业,其中钢轮压路机提供竖向力和冲击力,胶轮压路机对沥青混合料起到揉搓作用,提供侧向力。所以马歇尔试件的成型方式已无法准确模拟路面的揉搓碾压的成型方式,导致马歇尔标准密度偏低,压实度值偏大,不能完全真实、有效的反映路面压实情况。

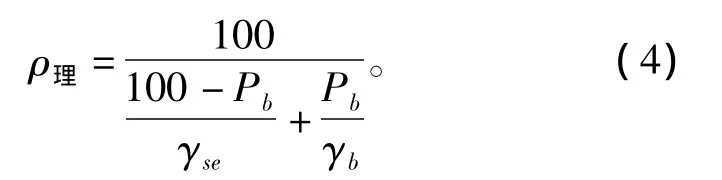

2.2 K1值线性回归

目前我国多数工程项目采用马歇尔标准密度来计算压实度指标,并作为施工控制和验收的标准,然而实践证明随着施工机械化程度的提高、施工工艺的改进马歇尔试件的成型方式已无法准确模拟路面的揉搓碾压的成型方式,如在本项目中K1值普遍存在超百假象。故对于空隙率大于4.12%的,现场沥青混合料路面质量检测以马歇尔试件为标准密度计算的压实度值,按照两项质量控制标准一致的原则,通过数理统计的方法对K1值进行了线性回归,用回归后的K'2值表示。回归曲线及公式如图1所示。

图1 回归曲线Fig.1 Regression curve

从表2中K′2值可以看出:回归后的K′2值与以最大理论相对密度为标准密度计算的K2值基本相近,较好地满足两项质量控制标准相一致的原则。

3 结论

(1)施工过程中压实度指标的控制建议采用马歇尔标准密度和最大理论相对密度双重标准进行控制。

(2)当空隙率大于设计空隙率4.12%时,采用马歇尔密度作为标准密度计算压实度,可能出现超百假象,笔者建议按照两项质量控制标准一致的原则,通过数理统计的方法对K1值进行线性回归,用回归后的压实度K′2值表示。

(3)为进一步提高马歇尔标准密度的准确性,建议采用旋转击实仪制作马歇尔试件。

】

[1]JTG F40-2004.公路沥青路面施工技术规范[S].

[2]JTJ 052-2000.公路工程沥青及沥青混合料试验规程[S].

[3]郭大进,沙爱民.沥青路面施工质量过程控制技术[M].北京:人民交通大学出版社,2010.

[4]吕 浩,李 猛.采用“最大理论相对密度”控制沥青路面压实度的探讨[J].公路交通技术,2008(55):20-22.

[5]彭义军.大呼高速公路沥青路面质量保证体系研究[D].太原:太原理工大学,2010.

[6]付凯繁,徐立红,陈条钰.不同沥青路面结构温度场研究[J].公路工程,2009,32(2):53 -60.

[7]赵 熙,董希斌.几种新型沥青面层结构的应用及展望[J].森林工程,2005,21(2):45 -48.

[8]刘军勇,李 刚,张留俊.基于法国标准的沥青路面结构设计[J].公路工程,2010,35(5):85 -88.