H型钢成分控制

梁国政,丁志军,王硕明

(河北联合大学冶金与能源学院,河北唐山 063009)

由于H型钢的优越性,其生产规模和使用范围在不断扩大。河北某钢铁公司100万吨/年大H型钢生产线自2006年5月投产以来,取得了良好的生产效果和经济效益。但由于缺乏可以借鉴的技术资料和经验,生产中常会遇到H型钢腹板开裂等一系列质量问题,H型钢的缺陷主要以表面纵向裂纹为主,其形状较规则,呈长条状,形貌如图1所示。

图1 H型钢腹板裂纹形貌

对其成材率造成很大的影响。为此针对其裂纹缺陷对钢成分控制及显微夹杂总体积率进行了系统研究。

1 研究钢种及生产条件

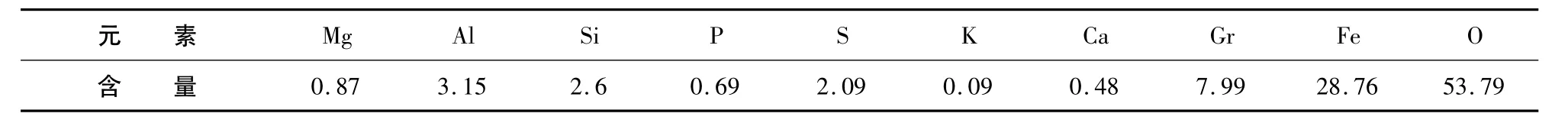

研究选用了连铸采用半敞开浇铸方式生产的典型钢种Q235B,其成分如表1所示。

表1 Q235B钢种成分/%

2 结果分析

2.1 H型钢裂纹产生原因分析

该厂在刚投产时大H型钢的裂纹出现几率约有60%多,系统分析后表明是由以下几个方面引起:一,钢中S、P含量偏高;二,铸坯中[O]以及夹杂物含量偏高。在将钢中S、P、O含量在控制在:[S]<0.015%、[P]<0.017%、T[O]<70×10-6以及显微夹杂物总体积率<0.1%时,可把裂纹发生几率降低到1%以内。

2.1.1 钢中 S、P含量的影响

众所周知,钢中S、P含量高是产生裂纹的一个重要原因。该厂在生产时,由于转炉冶炼过程中加铁块以及出钢下渣量太多(70~300mm)导致精炼渣脱硫不充分以及回磷等问题,致使坯子中S、P含量偏高,引起晶间偏析而产生裂纹,并且这些裂纹在后续轧制过程中进一步扩展。裂纹的形貌、能谱图及成分表见下图2和表2。

图2 裂纹形貌与能谱图

表2 裂纹处的主要化学成分(质量分数 /%)

由电镜结果可见在裂纹发生处S、P大量富集,此处[S]为2.09%,远远大于钢种的要求标准;[P]为0.69%亦远高出钢种要求的[P]含量。针对以上原因及该厂现有的工艺流程提出以下改进措施:加强铁水预处理脱除P的效果,由于转炉冶炼过程中仍需加入生铁块会造成S的升高,因此,铁水预处理S应控制在<0.01%;转炉冶炼不加或少加铁块;严格采用挡渣出钢,控制下渣量<50mm;采用合适的精炼渣加强精炼脱除 S、P 的效果,严格控制钢中 S、P 在[S]<0.015%、[P]<0.017%。

2.1.2 铸坯T[O]及夹杂物含量的影响

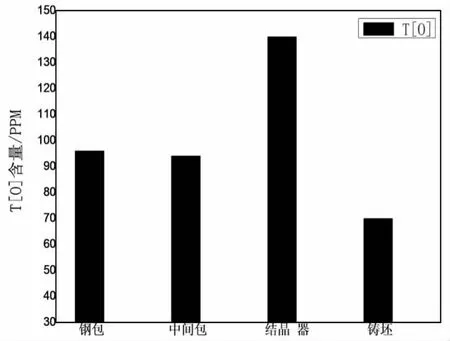

H型钢T[O]含量在钢包中为96×10-6左右,至中包稳定在94×10-6,变化不明显,说明中间包内钢液流场分布不好,中间包结构需要优化。在结晶器中增加到140×10-6,增加了48.9%,分析认为这是由于在浇注过程中,采用半敞开浇注方式,钢流暴露在空气中强烈吸氧导致的,铸坯中为70×10-6,降低了50%,分析是结晶器中部分夹杂物上浮所致。各流程T[O]变化图见图3。

图3 各流程氧含量变化

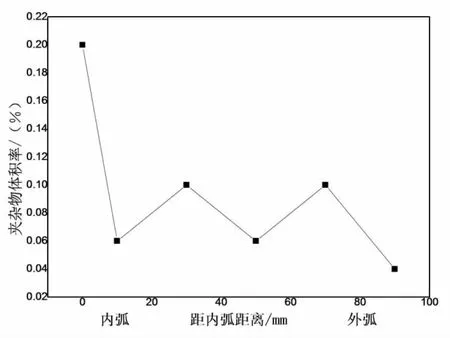

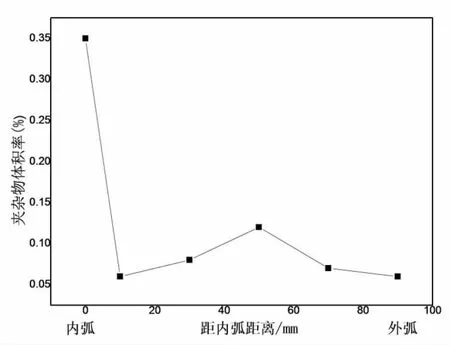

显微夹杂的体积率Vv为0.15%,无论正常坯还是连浇坯,在距内弧的1/5~3/5处夹杂物聚集,出现峰值。H型钢正常坯和连浇坯从内弧到外弧夹杂物体积率变化见图4、5。

图4 正常坯试样夹杂物平均值统计

图5 连浇坯试样夹杂物平均值统计

钢中[O]及夹杂物含量偏高是产生裂纹的另一个重要原因,应加强控制。由以上分析,该厂生产的大H型钢在大包到中间包T[O]几乎没有变化,充分说明其中间包结构不合理,流场不好,导致夹杂物不能上浮而滞留在钢中。从中间包到结晶器T[O]增加了48.9%,说明采用半敞开浇注方式时保护浇注性差,吸气严重。结晶器到铸坯T[O]降低了50%,说明结晶器保护渣性能优良能有效的吸收夹杂物。另外夹杂物总体几率为0.15%,明显偏高应加强控制。总的来说,在该钢厂现有流程下应对其中间包结构进行优化及加强保护浇注。建议控制T[O]<70×10-6以及显微夹杂物总体几率<0.1%。此时,可把H型钢的裂纹几率控制在1%以内。若想进一步降低其裂纹发生几率就的对其采用的半敞开浇注方式的工艺流程进行优化,但考虑成本问题还需进一步研究探讨。

3 结论

1)该厂在刚投产时大H型钢的裂纹出现几率约有60%多,系统分析后表明是由以下几个方面引起:一、钢中S、P含量偏高;二、铸坯中O以及夹杂物含量偏高。

2)钢中S、P偏高是产生裂纹的一个重要原因,在现有工艺流程下采用一系列改进措施后,可把钢中S、P控制在[S]<0.015%、[P]<0.017%。

3)钢中[O]及夹杂物含量偏高是产生裂纹的另一个重要原因,该厂生产的H型钢铸坯中T[O]=70×10-6、夹杂物总体几率为0.15%,明显偏高,分析在该钢厂现有流程下应对其中间包结构进行优化及加强保护浇注。严格控制T[O]<70×10-6、以及显微夹杂物总体几率<0.1%。

4)总的来说,在该厂现有工艺流程下生产大H型钢的主要成分控制为[S]<0.015%、[P]<0.017%、T[O]<70×10-6以及VV<0.1%,此时,可把H型钢的裂纹几率控制在1%以内。

5)若想进一步降低其裂纹发生几率就的对其采用的半敞开浇注方式的工艺流程进行优化,但考虑成本问题还需进一步研究探讨。

[1]关义,王小玲.异型坯连铸的特点与展望[J].包钢科技,2000,26(3):30-40.

[2]周杰,汪开忠.提高连铸异型坯质量的生产工艺优化研究[J].安徽冶金科技职业学院学报,2007,(2):17.

[3]卢盛意.连铸异形坯的主要缺陷[J].连铸,2000(11):20.

[4]K.Kim,H.N.Han,T.Yeo,Y.Lee,K.H.Oh,D.N.Lee.Analysis of Surface and Internal Cracks in continuously cast beam blank.Ironmaking and Steelmaking ,1997,24(3):249-256.

[5]YU GUILING.Effect of Barium Alloy Deoxidizing on Inclusion and Fatigue Life of High Carbon Chromium Bearing Steel GCr15[J].Special Steel,2003,24(5):49-50.