自动拆卸电路板电子元件装置的设计

何 毅,易荣华,谌 书,张庆辉

HE Yi1, YI Rong-hua2, CHEN Shu1, ZHANG Qing-hui1

(1. 西南科技大学 信息工程学院,绵阳 621010;2. 中铁五新路桥设备有限公司,成都 610200)

0 引言

废弃印刷电路板上主要电子元件SMD和THD两类焊接工艺不同,拆卸它们所需的拆除力存在很大的差异,为减轻环境压力,提高资源的再利用率,实现电子废弃物的高效回收和再资源化,因此,MD元件和THD元件应采取分别拆除。SMD元件的回收价值较高、数量少,可以采用热风加热手工拆除方式来回收,THD元件的回收价值较低且数量多,应采用同步拆除技术,以实现该类元件的高效拆除,因此需要专门的拆除设备。下面设计一种新型的适合THD元件自动拆除的装置。

1 方案设计

传统电路板电子元件拆卸方案主要采用螺旋拆卸装置,该方案运用螺旋刀具,对经加热处理后的废弃印刷电路板进行元件拆卸。该拆卸装置工作原理如图1所示。

图1 SMD元件水平拆除力模型

在基板定位轴和带螺旋刀的螺旋轴对滚作用下,电路板从上向下进入拆卸装置;然后在螺旋刀具的剪切、挤压的共同作用下将电路板上的电子元器件拆卸,使电子元器件与基板脱离;再通过螺旋叶片将拆卸的电子元器件输出。

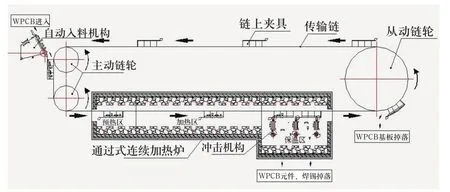

下面介绍一种较为新型的电子元件拆卸装置:通过式连续加热炉电子元件自动化拆卸装置,其设计结构如图2所示。装置主要由自动入料机构、传输机构(带夹具)、通过式连续加热炉、冲击机构以及基板与电子元件的出料口等部分组成。

图2 拆卸装置结构图

自动入料机构主要负责废弃电路板的临时存储,并为夹具输送电路板。带有夹具的传输机构是拆卸装置的纽带,主要负责废弃电路板的输送。连续加热炉主要负责对废弃电路板的加热使焊锡熔化,并保证在冲击装置作用时焊锡仍然是熔化状态。

该设备的工作原理:当位于传送装置上的夹具运至自动入料机构处时,入料机构将废弃电路板送入夹具中,当传送链上的夹具从自动入料机构中获得废弃电路板后,渐渐运至加热炉中,然后依次通过加热炉的预热区和加热区后,焊锡逐渐熔化,当运至加热炉最后均热区时,此处设计的多级冲击振动机构,对废弃电路板进行冲击振动作用,在这种作用下,元件和焊锡与基板分离,元件和焊锡落入专门的收集装置中。夹具载着不含元件的基板驶出加热炉,到达一定位置时基板自行从夹具中滑出,掉落入专门的收集装置中。然后空载的夹具随传送链再次驶往自动入料机构处,完成一次拆卸周期。

2 自动拆卸装置结构设计

2.1 自动入料机构设计

自动入料机构主要由滑槽、挡板以及推送机构组成,其结构如图3所示。

图3 自动入料机构

挡板位于滑槽的下端,能沿位于与滑槽交线的轴作90度转动,并在转动轴与挡板间安装有专门扭簧,使挡板在不受外力作用时自动恢复到起始位置。推送机构位于滑槽的背面,主要完成推送功能,执行机构末端面与滑槽槽面同面,其原动件位于挡板的正下方,当挡板在夹具作用下转动到该位置时,便会触碰该件使其转动一定角度,随即完成推送动作,该机构的作用就是当挡板转动,废弃电路板下滑时给废弃电路板中上部一个水平推力,使其能更好地滑入竖直(此时状态)的链上夹具。

自动入料机构的工作过程:废弃电路板经传送带传送到末端时,自动掉入入料结构的滑槽,滑至挡板处停下,待夹具随传送链运动到挡板处时,推动挡板转动,当转动到一定角度时,挡板触发推送机构,推送机构将沿与滑槽垂直的方向将废弃电路板伸起,废弃电路板在推力和重力的作用下,渐渐滑入链上的夹具内。一旦夹具完全脱离挡板,挡板在扭簧的作用下,又回到起始位置(即与滑槽垂直方向的位置),迎接下一块滑入的废弃电路板。

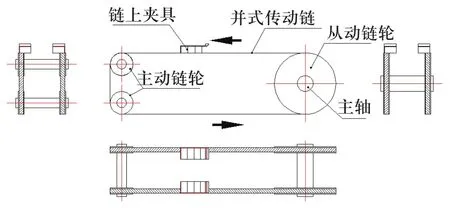

2.2 传动机构及夹具设计

传动机构及夹具是自动拆卸装置设计的关键,直接影响到能否完成拆卸装置的设计。考虑到要完成自动拆卸,必须有一个循环运送废弃电路板的装置,再加上废弃电路板的进出料考虑,故采用并式双链传动设计,并在传动链上设计加装专门的夹具。并式双链结构同时同速运行,由于两链之间是空的,所以有利于废弃电路板的冲击脱落作用的实施。链轮设计有两个大小相同,主轴中心线位于竖直方向同一平面上,这一设计可以增加竖直方向传动链的运行距离,有利于入料动作的完成。

夹具采用模块化设计,共设计有四段,分别连接在链条的四个链节上,四个模块连接组成一端开口,一端封闭的“袋式”夹具,如图4所示。

图4 并式传送装置结构

整个运行链在左边主动轮的带动下,沿逆时针方向运行,当夹具随链条运行到左边的两主动轮之间时,此时,夹具“开口”朝上,入料动作在这一过程中完成。当夹具随链条运行到右边链轮时,此时夹具封闭端在前,开口端在后,当运行一定时间后夹具前后端形成一定的倾角(封闭端在上,开口端朝下)。此时废弃电路板再次利用自身的重力,渐渐滑离夹具,落入基板收集装置中。

电路板拆卸是在高温下(218oC-230oC)完成,因此传送链和夹具需选用经过特殊处理能耐热的,为配合入料过程和冲击振动作用,传送链的速度设计成可调。

2.3 通过式连续加热炉设计

通过式连续加热炉的作用主要是提供热量给废弃电路板,当废弃电路板达到焊锡熔化温度(218oC-230oC)时,此时元件与基板的连接强度降低,为下一步的冲击拆卸打下基础。该炉有三个区(段)组成,从进料口到出料口依次是预热区、加热区、均热区。预热区炉温较低是进料端口,主要利用炉气热量,提高加热炉的热效率以及防止个别元器件由于温度突然升高而受损。加热区为主要供热段,温度较高以实现快速加热,焊锡在该区逐渐熔化。均热区位于出料端,炉气温度与废弃电路板温度差别很小,保证出炉废弃电路板的断面温度均匀,另一方面,冲击装置安装在这一加热段,以保证在冲击时焊锡仍为熔化状态。

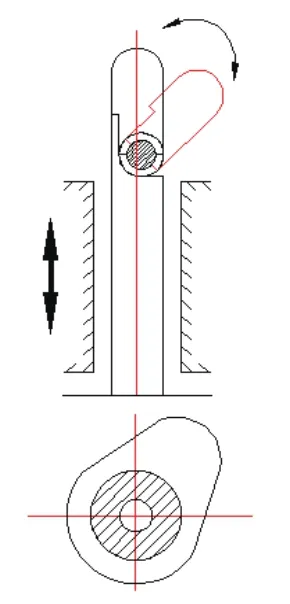

2.4 冲击机构设计

冲击机构安装在通过式连续加热炉的末端(如图5所示),它的作用是给焊锡熔化后的废弃电路板一个纵向的冲击振动作用,使元件与基板分离。该冲击机构采用凸轮机构设计,即采用一个凸轮和一个直动从动件的设计。由于废弃电路板运动方向是水平(横向),而冲击作用方向是竖直(纵向)的,所以为防止当废弃电路板给冲击直动件一个水平力而损坏冲击件,所以在冲击件上端设计了一个可以缓冲其冲击作用的装置,该装置能绕轴在顺时针90°范围内旋转,当废弃电路板左端面碰到冲击件时,它就会向顺时针方向转动避让冲击,不致于二者发生硬性碰撞而损坏冲击机构。

图5 拆除冲击结构

3 拆卸实验

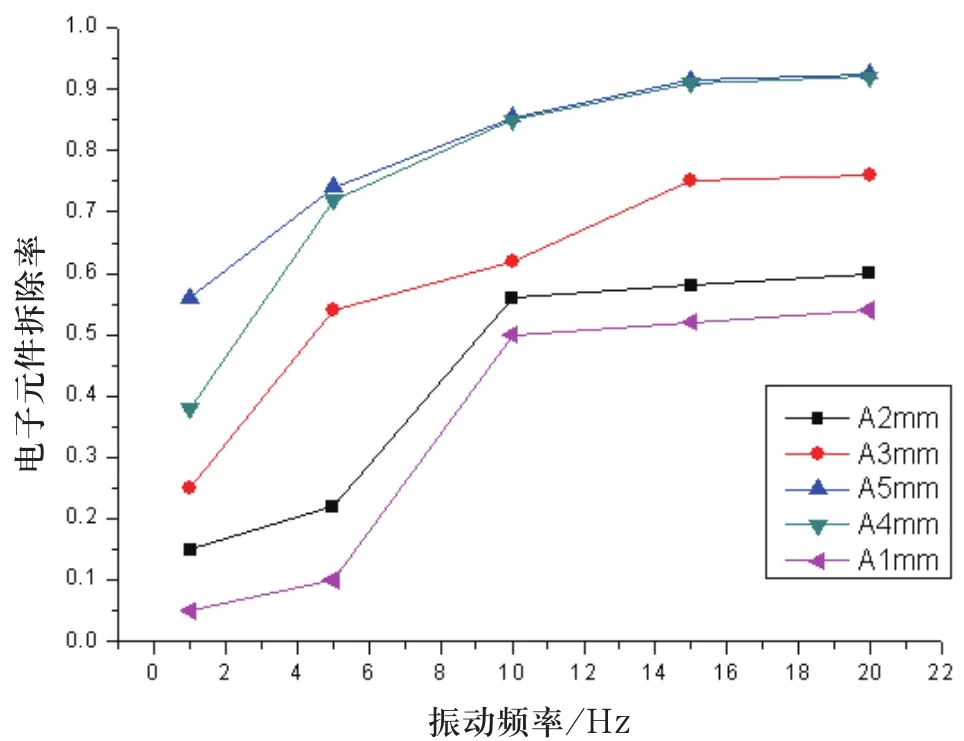

将SMD元件拆除后,对剩余THD元件进行同步拆除实验。在废弃电路板经过加热炉的预热区和加热区,元件上的焊锡得到充分熔化,此时电路板进入均热区,置于振动装置上,用不同的振幅和频率作用记录每次实验的元件拆除率,对同一条件下的多次实验取平均值,可得到如图6所示的实验结果。

从图6可知,在同一振动频率时,随着冲击装置振幅增大,所产生的振动力也增大,元件的拆除率随之提高,当振幅达到5mm时,元件拆除率较好,且元件基本无损伤,效果最好。另外,在同一振幅时,元件拆除率与振动频率也存在很大关系,随着冲击装置振动频率的增大,元件的拆除率也会增大,从图6中可以看出,当频率大于15Hz后,拆除率趋于稳定,达到90%以上。因此,冲击机构设备制造可以振幅5mm、频率15Hz为设计依据,此时元件的拆除效果比较理想。

图6 THD电子元件同步拆除率

4 结束语

采用螺旋拆卸装置拆卸废弃电路板电子元件是将废弃印刷电路板的加热与拆除过程进行机械剥脱分离,并未考虑到拆卸过程中,焊锡在加热熔化后,如果不能保持温度,焊锡又会重新凝固,所以在螺旋拆卸装置工作时,电子元件与基板的连接强度并未降低,那么此时对电子元件进行螺旋刀具的剪切、挤压等作用并不能达到理想的拆卸效果,而且还可能对元件产生重大损坏,电路板上的贴装元件更是不适合这种拆卸方式。

本文设计的带有通过式连续加热炉的自动拆卸设备设计是一种全新的创新设计,其特点是将拆卸装置和加热装置巧妙的结合,利用带有夹具传送装置和自动入料装置实现自动入料、自动拆卸、自动出料的功能。该设计为废弃电子器件的回收提供了一种高效、环保的电子元件拆卸装置,具有一定的社会效益和经济效益。

[1]杨继平,向东,等.印制电路板拆解技术与拆解工艺综述[J].机械工程学报,2009(45).

[2]熊祖鸿,李海滨,等.印刷线路板废弃物的热解与动力学实验研究[J].环境污染治理技术与设备,2006(7).

[3]任彦斌,夏志东,等.废弃印刷电路板回收处理技术简析[J].有色金属再生与利用,2004(10).

[4]赵子文,王玉琳,等.废弃印刷电路板脱焊的研制与应用[J].组合机床与自动化加工技术,2009(10).

[5]易荣华,陈晓勇,胡进.自动拆卸废弃电路板上电器元件装置研究[J].农业装备与车辆工程,2007(9).