入料角对重介质旋流器流场影响的数值模拟研究*

刘文秋 李海军

(1.河北能源职业技术学院,河北省唐山市,063004;2.煤炭科学研究总院唐山研究院,河北省唐山市,063000)

重介质旋流器作为目前选煤技术中应用最广泛的分选设备,尽管已经系列化并定型生产,但仍然存在旋流器的入料压力高和磨损不均衡等问题,旋流器的结构参数还有进一步优化的必要。入料管的结构和布置方式是影响重介质旋流器分选效果的因素之一,在试图改变旋流器入料管结构以降低进口湍流及转向突变带来的转向损失和涡流损失等方面,相关专家进行了大量的研究,取得了一定的成效。

目前的入料形式主要有切线形和渐开线形等几种形式。研究表明,直线切线形入料过渡突然,易导致湍流和材料的磨损;曲线形入料过渡平缓,可以有效减小紊流区域,改善分离性能,其中以渐开线形入料最为常见。

然而上述入料形式对物料引导的方向均垂直于旋流器轴向,与旋流器内流场的螺旋角度不一致,因此需要在后续给料的推动下进行转向,这无疑要消耗一定的能量。因此,通过改变入料角 (即筒体中心轴线与入料管中心轴线的水平投影夹角)并配合螺旋形溢流顶板来改善对入料的导向作用,以达到降低能耗和稳定旋流器内部流场的目的。本文在前期PIV试验的基础上,在FLUENT中采用RSM模型对多个不同入料角的重介质旋流器进行了模拟,重点分析了旋流器三维速度的变化趋势。

1 模型的建立

在FLUENT模拟过程中所使用的有压两产品重介质旋流器模型与前期PIV试验的旋流器模型保持一致,具体结构和工艺参数如下:旋流器直径为200mm、筒体长度为630mm、入料管直径为40 mm、溢流管直径为80mm、溢流管插入深度为100 mm、底流管直径为50mm、入料压力0.03MPa,溢流顶板的螺旋角与旋流器入料角互余并紧贴入料管布置以保证入料方向与顶板走向一致。在前处理软件GAMBIT中建立传统90°入料角以及85°入料角旋流器的几何模型如图1和图2所示。

图1 90°入料角重介质旋流器

图2 85°入料角重介质旋流器

2 数值模拟结果与分析

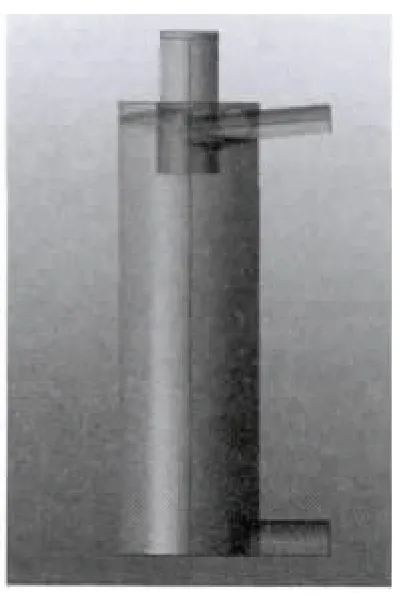

分别距离旋流器底端取两个径向截面,记为z=500mm和z=300mm截面,对这两个截面上的三维速度进行分析,其示意图见图3。

图3 分析截面示意图

2.1 数值模拟与PIV试验结果的比较

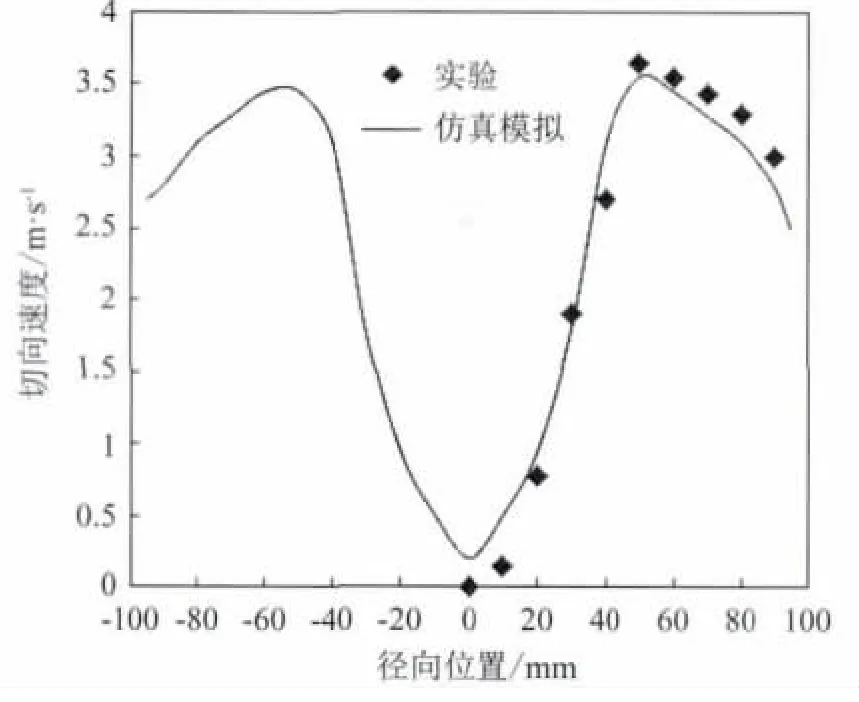

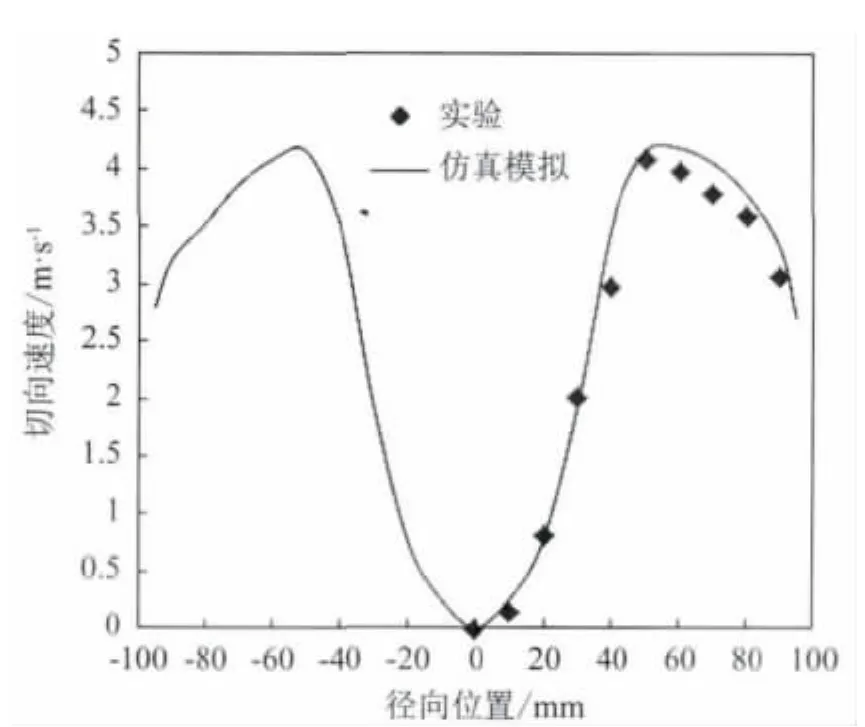

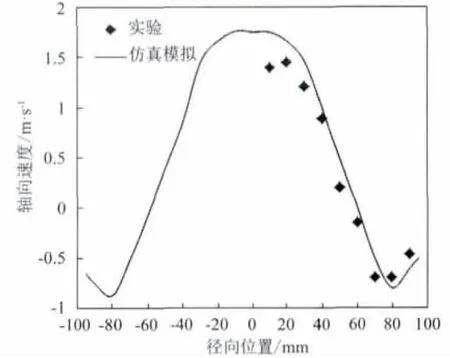

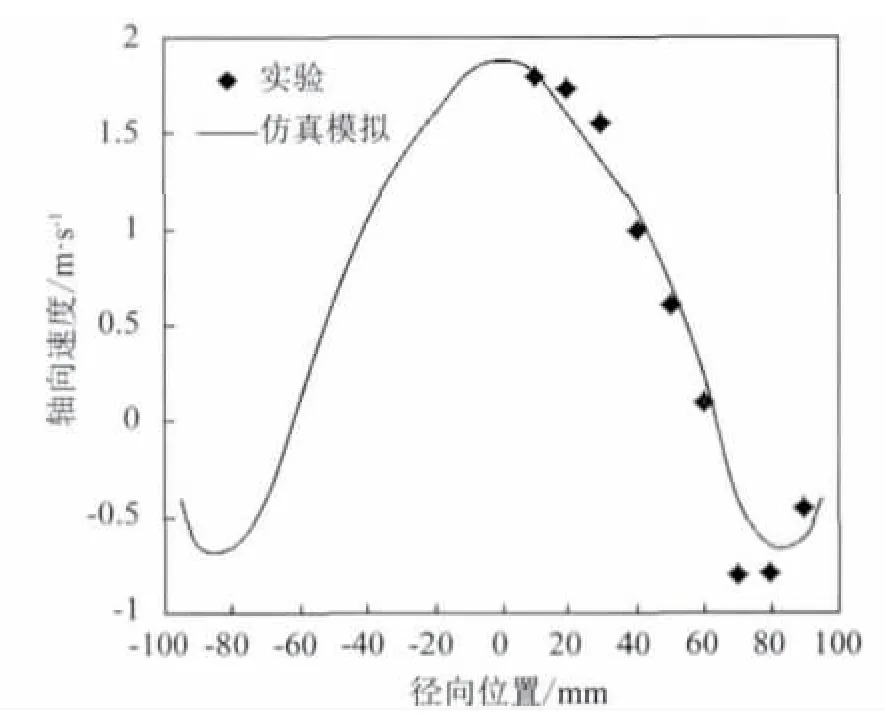

采用RSM模型模拟得到的重介质旋流器z=300mm在不同入料角度的截面切向速度和轴向速度的预测值与PIV试验结果的比较,见图4-图7。

图4 z=300mm截面切向速度 (90°入料角)

图5 z=300mm截面切向速度 (85°入料角)

由图4、图5、图6和图7可见,预测值与试验结果吻合性较好,证明采用FLUENT提供的RSM模型在模拟计算重介质旋流器强旋流场上的可行性,通过模拟可以对设备设计和改进起到一定的指导作用。

图6 z=300mm截面轴向速度 (90°入料角)

图7 z=300mm截面轴向速度 (85°入料角)

2.2 多个不同入料角重介质旋流器三维速度的比较分析

在GAMBIT和FLUENT中进行具体模型的建立、网格的划分、湍流模拟模型的选择及迭代计算和结果的处理等一系列的过程,在其它参数不变的情况下,采用相同的数值模拟方法,对入料角分别为83°和87°的重介质旋流器流场进行计算分析,并对多个不同入料角重介质旋流器的三维速度进行综合比较。

2.2.1 切向速度分布

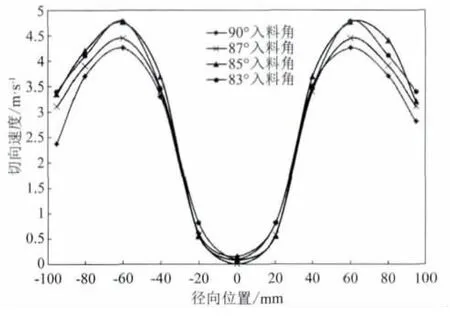

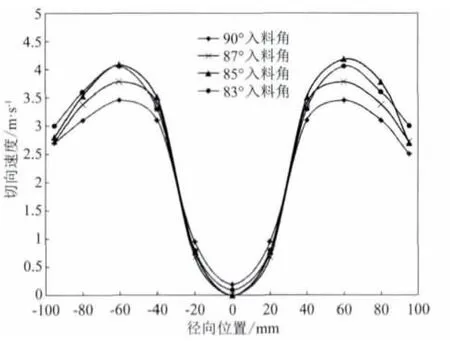

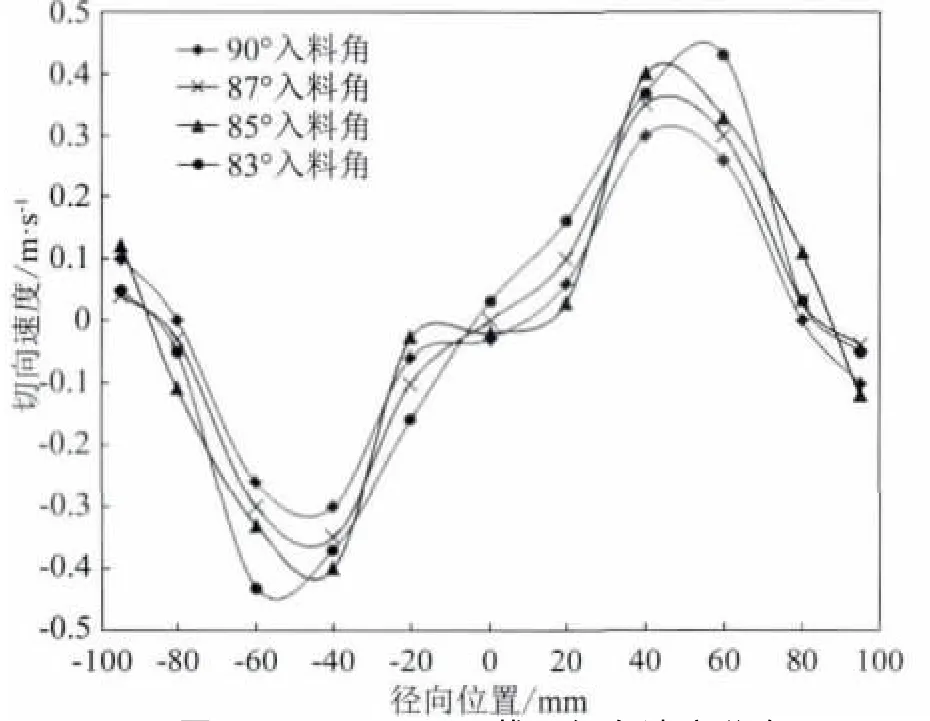

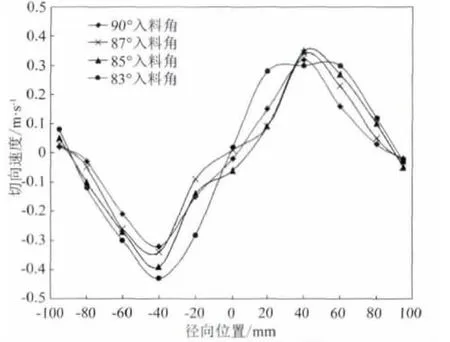

在重介质旋流器内,流体的切向速度带动矿粒做高速旋转运动,在强离心力场的作用下将轻重矿物分离开来。因此,流体的切向速度直接影响矿物的分离效率 (切向速度越大,离心力场越强,分离效率也就越高),同时切向速度的大小也反映了流体旋转动能损失的多少,FLUENT模拟的不同入料角重介质旋流器的切向速度沿径向的分布及变化如图8和图9所示。

图8 z=500mm截面切向速度分布

图9 z=300mm截面切向速度分布

由图8和图9可见,在旋流器分选空间内,切向速度分布曲线呈 “驼峰”形,轴对称性较好,这表现了旋流器内强旋流的特点。旋流器内的流场具有组合涡的特点,所有最大切向速度点 (即 “驼峰”最高点)形成一分界面,该分界面基本上为圆柱面,它将旋流器内流场分为中心准强制涡区和外部准自由涡区。从图8和图9中还可知,z=500mm截面切向速度与z=300mm截面相比较切向速度大,这是因为流体在粘性作用以及各种摩擦阻力下,切向速度会随着能量的损失逐渐降低,到底流端达到最小值。

从不同入料角旋流器的切向速度对比来看,当入料角为83°和85°时,旋流器的切向速度明显较大,最大切向速度达到近5m/s(z=500mm截面)。在同一截面上,切向速度随着入料角的减小而增大,而83°入料角旋流器相比85°入料角旋流器,其切向速度并没有继续增大的趋势。在外旋流中83°与85°入料角旋流器切向速度相当,但在内旋流外围区域 (30~60mm),83°入料角旋流器切向速度普遍较低。这说明旋流器的入料角在一定范围内减小,有利于降低能耗,使得离心作用加强;同时旋流器的入料存在一临界角度,当入料角小于该临界角度时,由于入料在旋流器轴向的分速度较大,从而使得流场切向速度不再继续增大。

2.2.2 轴向速度分布

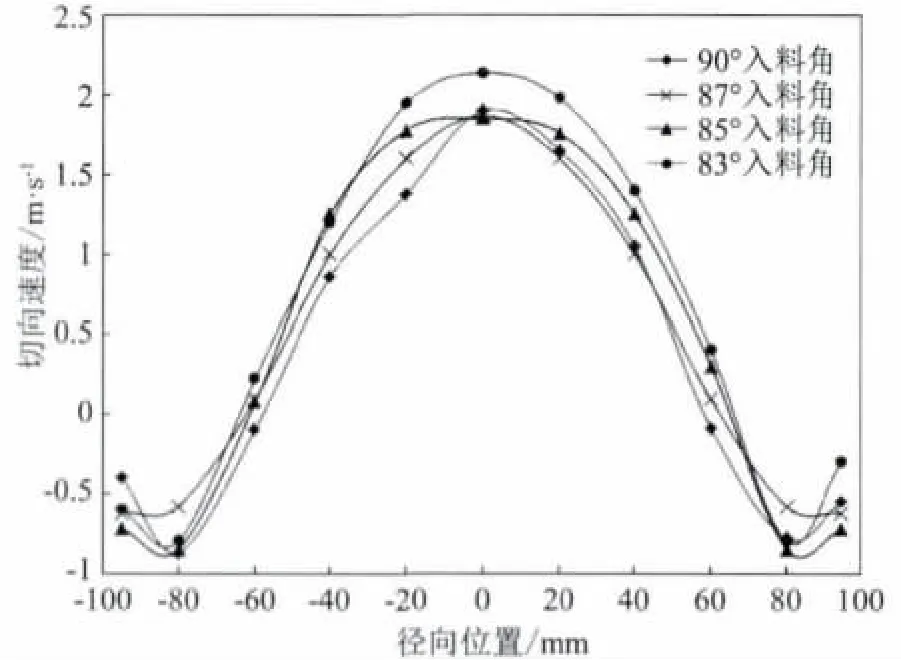

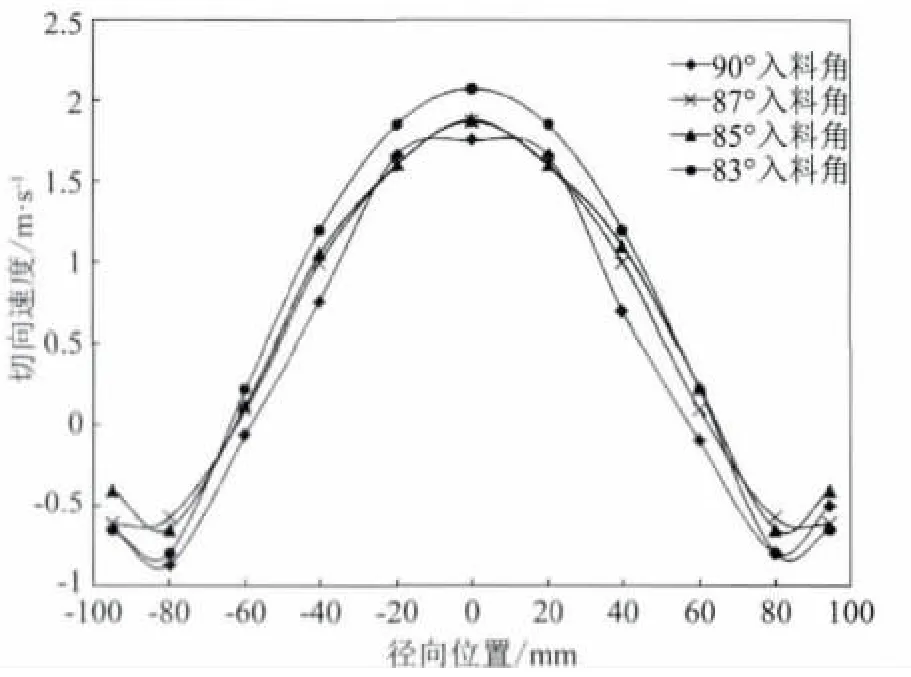

不同横截面上轴向速度分布类似,从中心向器壁方向轴向速度随半径的减小而减小,约在旋流器半径的中部位置,速度值由正变为负。所有轴向速度为零的点共同形成了轴向零速包络面 (LZVV),其内部流体向溢流口流动形成内旋流,而外部流体则向底流端流动形成外旋流。就轴向速度的绝对值而言,内旋流要远大于外旋流,不同入料角重介质旋流器的轴向速度沿径向的分布如图10和图11所示。

图10 z=500mm截面轴向速度分布

图11 z=300mm截面轴向速度分布

由图10和图11可见,在相同的入料压力下,在内螺旋上升流区域内,尤其是空气柱附近范围内,入料角的减小有利于增大流体的轴向速度,这使得空气柱附近的流体可以从溢流口尽快排出,从而增大了旋流器的处理量;另一方面,当入料角减小后,轴向零速点距离中心较远,这说明内螺旋流区域增大,LZVV界面也相应外扩。由于LZVV界面上的悬浮液密度,一般等于矿物的实际分选密度,那么LZVV界面的外扩,也必然使得旋流器的实际分选密度有所提高,在入料悬浮液密度一定时,可以获得更高的分选密度,对矿物分选起到积极作用。

2.2.3 径向速度分布

径向速度与其它两维速度相比要小一个数量级,长期以来Kelsall的研究结果主导了人们的思想,通过连续性方程得出旋流器内液流径向速度在近壁处取得最大,趋向空气柱时逐渐减小,在数值上与半径成正比。而从本次数值模拟结果来看,旋流器的径向速度从器壁趋向轴心方向逐渐增大,在溢流管管壁位置附近又急剧减小;径向速度的方向几乎始终由器壁指向轴心方向,仅在器壁附近有向器壁运动的趋势,这与Kelsall的结论相左,同时有关学者通过激光测速仪器以及数值模拟方法得出的结论与本文较为一致,这说明Kelsall关于径向速度的结论至少对于这种圆筒形有压入料重介质旋流器是不适合的,不同入料角重介质旅流器的径向速度分布图见图12和图13。

图12 z=500mm截面径向速度分布

由图12和图13可见,在相同入料压力下,随着旋流器入料角的减小,其径向速度亦有增大的趋势,尤其是在远离空气柱至旋流器内壁的范围内。相比其它入料角,当入料角为83°时,径向速度有较大的改变,说明此时旋流器内部流场发生了较大的变化,结合对切向速度的比较分析可知,这种流场的变化对物料的分选是不利的。

图13 z=300mm截面径向速度分布

3 结论

在相同边界和入料压力下,与传统90°入料角重介质旋流器相比,入料角在小范围内减小后旋流器的流场发生了一定的变化;相同横截面处的切向速度增大,这可以增大离心系数,提高分选效率;内旋流的轴向速度增大可以加快空气柱附近流体从溢流口排出速度,减少部分流体在旋流器内的停留时间可以增大处理量;而且入料角减小后,内旋流区域增大,LZVV界面外扩,从而使得矿物的实际分选密度有所提高。

旋流器的入料存在一临界角度,当入料角小于该临界角度时,尽管降低了旋流器内的能耗,但由于入料在旋流器轴向的分速度较大,从而使得流场切向速度不再继续增大,旋流器的流场也发生了较大的变化,这对物料的分选是不利的。对有压两产品重介质旋流器而言,由数值模拟结果推测该临界角度在83°~85°之间。

[1]沈丽娟,赵勇,陈建中.三产品重介旋流器分选构造煤的试验研究[J].中国煤炭,2013(9)

[2]李玉星,张劲松,冯叔初等.CFD在液液水力旋流器入口结构及尺寸优化中的应用[J].化工机械,2002 (1)

[3]齐正义.旋流器选煤技术现状[J].选煤技术,2006(2)

[4]栗超,刘文秋,李海军.基于新入料形式的圆筒形重介质旋流器流场的研究[J].煤炭工程,2013(4)

[5]谢广元.选矿学[M].徐州:中国矿业大学出版社,2001

[6]Kelsall D F.A study of the motion of solid particles in a hydraulic cyclone[J].Transactions of the Institution of Chemical Engineers,1952 (30)

[7]刘峰,郭秀军.DWP重介质旋流器流场计算流体力学数值模拟[J].选煤技术,2005(5)