飞机蒙皮厚度精确加工的最新技术

——以数铣替代化铣的绿色加工工艺

张彤

(洪都航空工业集团,江西南昌330024)

飞机蒙皮厚度精确加工的最新技术

——以数铣替代化铣的绿色加工工艺

张彤

(洪都航空工业集团,江西南昌330024)

分析了飞机蒙皮零件加工传统工艺无法满足精确加工要求和绿色制造发展需要的客观现实。并就正在推广使用的蒙皮精确铣,以及飞机蒙皮厚度加工由化铣向数铣发展的新趋势,作了详细论述。同时,还对国际上最新推出的集蒙皮切边、开口、制孔和蒙皮厚度精确加工于一体的多功能蒙皮精确铣和镜像铣,作了系统介绍。

蒙皮精确铣;蒙皮镜像铣;柔夹

1 传统的蒙皮零件加工工艺和面临的问题

蒙皮零件既是飞机的外表零件,又是飞机的重要受力构件。蒙皮零件一般尺寸比较大,形状比较复杂,且厚度薄刚性差。机、尾翼蒙皮形状通常为直母线单曲度。机身蒙皮形状有单曲度的,但是多数呈双曲度。机身头部、尾部以及整流罩的蒙皮,形状则更为复杂。飞机蒙皮零件厚度比较薄(一般在2 mm~4 mm左右),根据受力情况,有些蒙皮零件可能是不等厚度的,有的蒙皮甚至是变截面的。为了减重,有的蒙皮零件在受力小的部位,还要进行局部厚度的减薄加工。

由于蒙皮是飞机的外表零件,所以蒙皮零件外形精确度要求比较高。在采取无余量装配方案情况下,蒙皮边缘须直接加工至设计尺寸、交付时不留余量,因此蒙皮边缘切割也要求比较精确,同时,蒙皮开缺口的位置和缺口形状也要求比较精确。在采取装配孔装配的情况下,装配孔是零件的定位基准,所以蒙皮上的装配孔位置精度要求比较高。而蒙皮本来就很薄,在蒙皮上再进行局部减薄加工,其减薄部位厚度公差控制要求亦比较严。

加工飞机蒙皮零件的传统工艺是,蒙皮通过拉伸成形或滚弯成形后,其边缘切割和开缺口,是按蒙皮成形模上零件边缘线,依靠手工加工完成。成形模上零件边缘线,过去是用模线样板刻制,刻线误差比较大。近年来,也有用五坐标数控机床在成形模上刻出零件边缘线,虽刻线精度有所提高,但是由于刻线有一定宽度,依靠目视按刻线切割零件边缘和开缺口,误差仍然比较大。为避免在装配时产生不协调,以往办法是,蒙皮零件交付时一般在边缘和开缺口处都留有余量,有时甚至连蒙皮零件上的缺口也不开,而由装配单位根据装配情况锉修蒙皮零件余量和开缺口。一般情况蒙皮零件上不制孔,孔都在装配时钻,如果非要在制造蒙皮时制孔,一种是按立体钻孔样板制孔,另一种是在蒙皮成形模上加钻模盖板,按钻模盖板钻蒙皮上的孔。由于制造立体钻孔样板和制造钻模盖板比较麻烦,且按此钻蒙皮孔,孔的位置精度也不一定理想。至于在蒙皮上进行局部减薄加工,传统加工方法是化铣。化铣加工能较好地满足蒙皮减薄部位厚度公差,但其废弃的化铣液会污染环境,不符合绿色加工要求,从长远看需要改革。再则,化铣的保护胶膜刻线工艺也比较繁杂,首先要设计制造立体的化铣样板,按化铣样板在保护胶膜上进行刻线,需化铣部位要撕去保护胶膜。制造化铣样板流程长、精度低。按样板依靠手工在保护胶膜上进行刻线,刻线误差较大、效率也较低,而且撕保护胶膜时还容易出现质量问题。对于尺寸大的化铣零件,化铣样板设计、制造则更为困难,大尺寸化铣件在手工刻线和撕保护胶膜时产生的问题也比较多。采用激光刻线机刻线是一种解决途径,但激光刻线机是一台五坐标加工机床,机床上需要配置激光头和柔性夹具,因此,购置激光刻线机的费用甚大。同时,化铣工艺仅能对需要减薄部位进行蒙皮的减薄加工,而蒙皮的边缘切割、开缺口和制孔,还必须依靠其他设备来完成。若对要求蒙皮零件进行无余量装配或按装配孔装配,则必须另外配备十分昂贵的五坐标蒙皮精确铣(含柔性夹具),才能实现对蒙皮的精确切割、开缺口和制孔。

最近几年,国际上一些飞机制造公司与设备制造厂商合作,探讨以数控加工代替化铣的新工艺,研制了一种新型多功能数控蒙皮精确铣,该机床既能精确完成蒙皮的边缘切割、铣口和制孔,又能取代化铣工艺,完成蒙皮厚度的精确铣切。这种数铣加工不存在环境污染问题,符合绿色加工工艺要求,而且一次性投资较化铣少,加工效率却比化铣高。采用数铣的蒙皮,表面光洁度比化铣好,加工表面的台阶圆弧过度也又比化铣光滑,有利于提高飞机的疲劳寿命。对于蒙皮需减薄部位,若采用化铣,耗能比较高,且化铣槽液还要定期处理,而数铣加工的废屑还可利用。所以,用数铣替代化铣加工蒙皮,无论从加工质量、生产效率还是从经济性来看,都具有明显优势,因此,数铣会逐步取代化铣。

目前,世界上用数铣替代化铣的技术途径有两类。一种是镜像铣,采用的是蒙皮厚度直接控制法,其设备是一台双五坐标卧加。另一种是多功能数控蒙皮精确铣,就是在目前的蒙皮精确铣基础上,在工件与柔性夹具之间,增加一块能弯成曲面、具有一定刚性且可抽真空的垫,它采用的是蒙皮厚度间接控制法,其设备是一台带柔性夹具的五坐标龙门铣。这两种用数铣替代化铣的设备,同时都具有对蒙皮精确铣切边缘、精确开缺口、精确制孔和蒙皮厚度的精确加工等四个方面的功能。2011年我们曾使用这两类新设备,对蒙皮零件进行试加工,都获得了比较满意的加工效果。

2 集切边、铣缺口、制孔和厚度加工于一体的蒙皮镜像铣

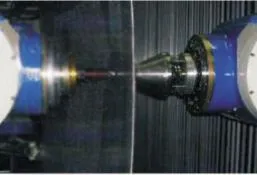

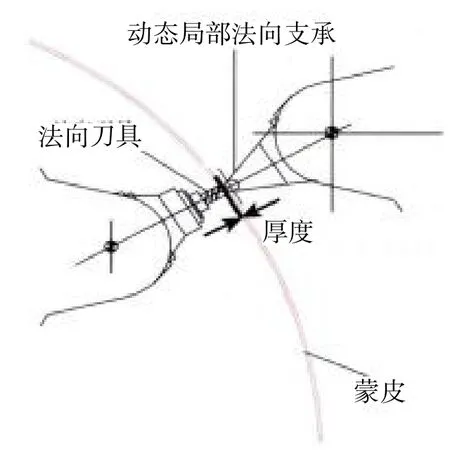

蒙皮镜像铣是由两台同步运动的五坐标卧式加工机床组成。一台是五坐标卧加,其主轴头为加工头。另一台是类五坐标卧加,其主轴为支撑头,不转动,仅起支撑作用。卧加的主轴头在进行切削时,支撑头在蒙皮另一侧进行法向支撑(图1)。加工头与支撑头在同一法矢上同步运动(图2)。加工头与支撑头之间的距离,即蒙皮需要加工的厚度,在同步运动中,控制好规定距离,即可实现蒙皮厚度的精确铣切。加工头与支撑头犹如互相对指的两只手指头(图3),好似镜像,故称为镜像铣。

图1 一侧在支撑,另一侧在加工

为了控制蒙皮加工的厚度公差,在支撑头上设置了超声测厚装置,可对蒙皮加工厚度进行在线测量。该装置不仅能显示测量结果,输出质量报告,还能反馈到机床控制系统,对加工头与支撑头之间的距离进行实时控制,以实现蒙皮厚度的精确铣切。用这种方法进行加工的蒙皮,其壁厚的加工误差直接取决于加工头与支撑头之间距离的控制精度,而不受原材料厚度公差、蒙皮成形中的局部变薄量和蒙皮外形误差的影响,这种控制厚度绝对尺寸的方法,称为直接控制法。

图2 在同一发矢方向运动并保持间距

图3 手指及其镜像

在镜像铣机床上给蒙皮零件定位装夹有两种方案,一种是采用三坐标柔性定位真空吸盘,另一种是采用蒙皮夹持框。

柔性定位真空吸盘方案,是依靠通过三坐标柔夹定位装夹蒙皮。三坐标柔性定位装置的空间坐标根据蒙皮零件数模来定,加工头与支撑头的运动根据蒙皮数模来编程。蒙皮定位装夹见图4、图5。

图4 蒙皮装夹在柔夹上

图5 三坐标柔夹装夹蒙皮

由于柔性定位装置在支撑头一侧,支撑头活动范围则会受柔性定位装置限制,因此在进行蒙皮铣厚时,应先铣切支撑头活动不受限制的部位。然后移动柔性定位装置,再完成其他需要铣切的部位。支撑头一侧的情况见图6。

图6 在支撑头一侧的情况

蒙皮的切边、铣缺口和制孔,也是在三坐标柔性真空吸盘定位装夹的情况下进行的。为防止蒙皮在铣边、切口时出现颤抖,在铣头上,还设置了跟随铣刀运动的蒙皮支撑装置(图7、图8)。

另一种蒙皮镜像铣,同样也是采用蒙皮加工厚度直接控制法,但蒙皮装夹采用的是夹持框(图9)。蒙皮夹持框四周有一批可伸缩的万向夹持臂,夹持臂根据蒙皮形状,把蒙皮四周夹持住并保形。用夹持框保形的蒙皮,其外形与数模不会完全一致。若仍按蒙皮零件数模编程控制加工,则难以确保蒙皮铣切厚度。为此,在用夹持框固定好蒙皮后,需要用激光扫描装置对夹持固定好的蒙皮进行形状扫描,然后根据扫描结果,对原数模编程进行修整,以确保刀具运动轨迹与夹持状态下的蒙皮形状一致。由于在铣切厚度时,蒙皮加工的另一侧没有三坐标柔性定位装置,支撑头移动不受限制,蒙皮加工可在同一夹持状态下一次完成蒙皮边缘的精确铣切、蒙皮的铣缺口和蒙皮的精确制孔,提高了加工效率。但是,在这种状态下切边、铣缺口时,蒙皮上必须留搭子,然后需人工去除搭子。

图7 蒙皮切边防震支撑装置

图8 在支撑情况下切边蒙皮

3 集切边、铣缺口、制孔和厚度加工于一体的多功能蒙皮精确铣

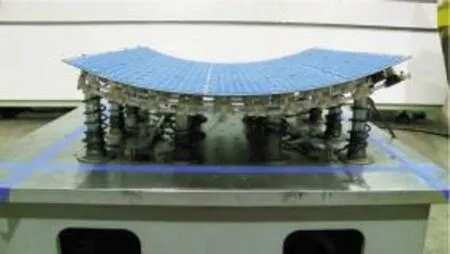

多功能蒙皮精确铣,是在仅能进行切边、铣缺口、制孔的蒙皮精确铣基础上的进一步发展。原有的蒙皮精确铣见图10。由图可知,它是一台五坐标高速龙门加工中心,由于要定位装夹双曲度薄蒙皮,在龙门加工中心上配备了柔性定位装置,用以定位支撑和固定蒙皮。这种机床,不仅可用于飞机蒙皮边缘切割、铣缺口和制孔,还可用于飞机复合材料结构件的切边、铣缺口和制孔,这就是目前通常所称的蒙皮精确铣。在国际上,已有不少飞机工厂配备了此类铣床,国内也有一些飞机工厂开始配置。

图9 夹持框

图10 蒙皮精确铣

但原来的蒙皮精确铣不具有替代化铣进行蒙皮厚度加工能力。原因是蒙皮薄、刚度差,仅依靠柔夹支撑薄蒙皮进行厚度加工,无法确保蒙皮加工的厚度公差(柔夹支撑点之间有一定距离,而蒙皮又薄)。因此,提高在柔夹支撑条件下薄蒙皮加工刚度,确保蒙皮厚度加工误差,正是集切边、铣口、制孔和厚度加工于一体的多功能蒙皮精确铣的奥秘所在。

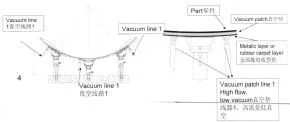

近年来,世界一些著名的机床制造厂商,在这方面作了很多研究探讨,并取得了实质性进展。他们的基本做法是在蒙皮零件与柔性夹具之间,增加一块既有一定柔性又有一定刚性且可抽真空的垫,以提高加工时的工件刚度。此垫既可满足单曲度薄蒙皮加工,还能适应双曲度薄蒙皮加工。可抽真空的柔性垫如图11所示。真空垫与管路如图12所示。为减少轴向切削力及加工变形对厚度误差的影响,还应选择直径较小切削速度较高的刀具。

图11 可抽真空柔性垫示意

图12 真空柔性垫及管路

仅有上面措施,还不足以确保蒙皮厚度加工的精确度,因为真空垫具有一定厚度,真空垫上面是蒙皮,抽真空后蒙皮的内形与蒙皮数模不可能完全一致。为此,机床上还配备了激光扫描装置,对固定好蒙皮内形进行扫描,然后再根据扫描结果对原数模编程进行修整,以确保刀具运动轨迹与夹持状态下的蒙皮形状一致。这种以蒙皮内形表面为基准,通过控制下陷加工深度来确保蒙皮加工厚度精确度的方法,是一种对蒙皮加工厚度进行间接控制的方法。

若原材料本身的厚度有较大公差或成形中的局部变薄量比较大,仅按蒙皮内形控制刀具轨迹,还不能确保蒙皮加工的厚度公差。因为若只按蒙皮内形控制刀具轨迹,则原材料本身厚度公差或成形中的局部变薄量,都会增加最终的蒙皮厚度加工误差。因此,比较完备的方案是,在机床上配备超声测厚系统,将厚度信息反馈到机床控制系统,对原数模编程进行修整。当原材料本身的厚度公差和成形中的局部变薄量不大时,可以不使用该装置,但机床必须具备测厚和数据反馈控制修整程序的能力。该测厚系统同时可用于产品完工后对厚度公差的检测,并形成检测报告。具备上述全部功能的机床,不仅能精确铣切蒙皮厚度,而且能对蒙皮进行精确切边、铣缺口和制孔,这就是集切边、铣缺口、制孔和厚度加工于一体的新型多功能蒙皮精确铣。

>>>作者简介

张彤,男,1934年10月出生,研究员级高级工程师,长期从事飞机制造工作。享受国务院特殊津贴,曾获国家科技进步一等奖1项、二等奖1项、部级科技进步二等奖1项,并获得1992年航空航天部授予的有突出贡献专家称号及2011年中航工业授予的航空报国突出贡献奖。

Up-to-date Technology for Precision Machining of Aircraft Skin Thickness——Greenhouse Machining Technology for the CNC Milling instead of Chemical Milling

Zhang Tong

(Hongdu Aviation Industry Group,Jiangxi Nanchang 330024)

This paper analyses the objective reality that the conventional technology for aircraft skin machining cannot meet the demand for precision working and greenhouse machining development,expounds the currently internationally popularized skin precision milling and latest trend of transition of aircraft skin thickness machining from chemical milling to CNC milling.Meanwhile,this paper also gives a detailed introduction to the new generation of skin precision milling and image milling latest developed internationally and integrated with edge trimming,port opening,perforation and skin thickness precision machining.

skin precision milling;skin image milling;flexible fixture

2011-08-11)