直流蒸汽发生器启动过程仿真

陈保同,刘翠英,刘现星

(武汉第二船舶设计研究所,湖北 武汉 430064)

0 引言

由于直流蒸汽发生器(Once-Through Steam Generator,OTSG)具有体积小、机动性能好、热效率高等优点,在国外核动力装置已得到广泛研究和应用。直流蒸汽发生器是通过使给水一次强迫循环流过其换热部分来产生蒸汽,因此启动时不可避免地会经历蒸发器加热管束全为过冷段(出口为水)、加热管束依次为过冷段和沸腾段(出口为汽水混合物)、加热管束依次为过冷段、沸腾段和过热段(出口为过热蒸汽)等3个阶段[1],在启动过程中,存在强烈的流动不稳定性和壁温波动,并伴随着干湿交替现象[2]。毫无疑问,开展直流蒸汽发生器启动过程研究,对于提高核动力装置设计和运行具有十分重要的实际意义。

本文针对直流蒸汽发生器启动过程的特点,建立了包括直流蒸汽发生器在内的启动系统的实时仿真模型。并在此基础上开展了热态启动、冷态启动2种启动方式的仿真试验研究。

1 启动过程及工作原理

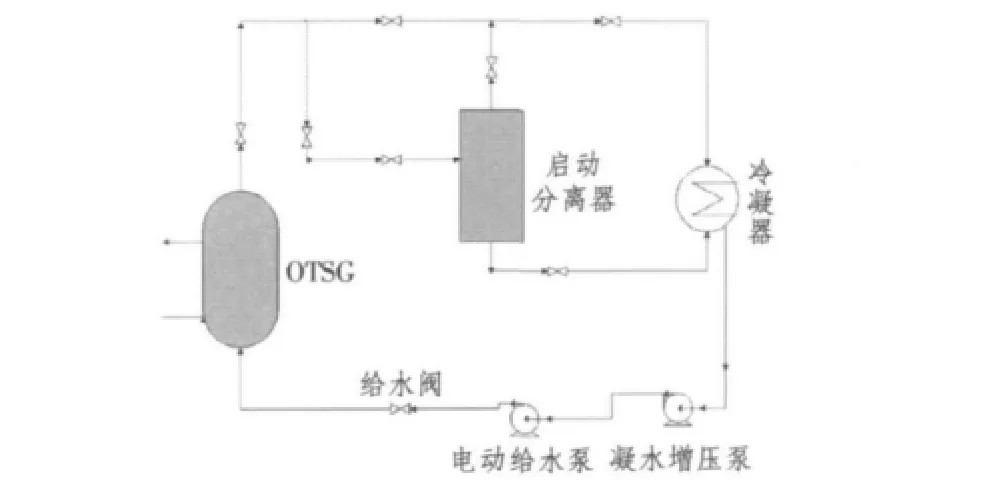

在启动过程中,直流蒸汽发生器二次侧出口热水或湿蒸汽进入启动汽水分离器进行分离,分离出的蒸汽供耗汽设备使用,冷凝器中的冷却凝水抽出,经给水泵加压后输送到直流蒸汽发生器进行再循环。启动系统示意图见图1。

OTSG有2种启动方式,即热态启动和冷态启动。

图1 OTSG启动系统流程示意图Fig.1 Scheme flow paths of the start-up system

冷态启动:OTSG一、二次侧都为常温常压,在系统完成启动前的所有准备工作后,启动给水泵向OTSG提供相应于最低稳定运行功率的给水,通过压力调节装置维持蒸发器出口压力,提升OTSG一次侧温度,直至直流蒸汽发生器出口蒸汽参数满足用汽需求。

热态启动:OTSG充满水,OTSG升温升压至一定温度之后,再启动给水泵向OTSG提供相应于最低稳定运行功率的二次侧给水,通过压力调节装置维持OTSG出口压力,继续提升OTSG一次侧温度,直至OTSG出口蒸汽参数满足用汽需求。

2 数学模型

2.1 基本守恒方程

依据结构和功能将蒸汽流道分割成若干计算控制体,分别建立不可凝气体质量方程,汽、液质量方程,汽、液动量方程,汽、液能量方程共7组方程。在两相流动特性计算中,为了简化并保证计算过程的稳定性,假定汽液两相具有相同相速度而不考虑汽液两相之间的滑移效应,这种假设能满足仿真分析模型的精度要求。

2.2 两相不平衡模型

液相温度如果不等于饱和温度,则认为汽液两相处于不平衡状态,相间将发生热交换。各相与两相间界面的热流密度用下面方程进行计算:

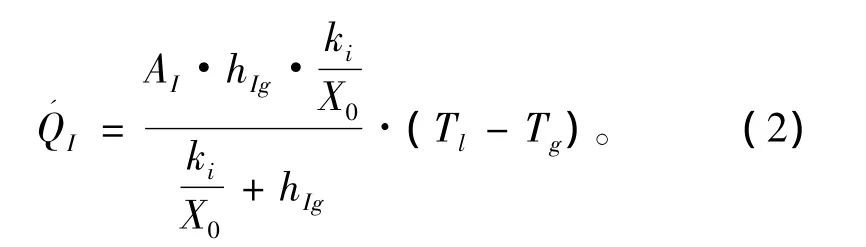

2.3 汽液两相界面的传热

假设所有包含热量的质量不在两相交界面内,也就是两相交界面内的工质对两相的热流密度没有影响。

界面传热率:

2.4 两相流传热模型

两相传热系数的计算取决于流体的密度、流动速度、导热率等物性参数,受计算控制体的物理状态影响(压力、焓)。考虑两相传热的复杂性,在计算流体壁面传热系数时根据流体状态将传热过程沿流道分区,分别对不同的传热区域进行计算。考虑运算精确度与实时性的要求,单相液体对流、单相汽体对流(强迫对流)传热系数的计算选用Dittus-Boelter公式,泡核沸腾传热系数的计算选用Chen公式,膜态沸腾传热系数的计算选用Bailey公式,汽态的冷凝效应采用 Boyko-Kruzhilin公式,并考虑了流体的自然对流换热方式。上述这些传热模型在核动力热工计算上有着广泛的应用,并已被证明是满足热工分析精度要求的。

2.5 流体压降和物性方程的计算

流体压降主要包括摩擦压降、提升压降及局部阻力压降。单相流、两相流的压降计算根据流型的状态和特点,相应采用不同的计算公式。模型中物性参数包括固体物性参数和流体物性参数,后者又分成水及水蒸气与不可凝气体两类分别建模。

2.6 OTSG模型

目前已有较为精确的OTSG热工水力分析模型[4-6],不过这些模型皆为稳态分析程序,不能满足仿真模型使用要求。另有一些为仿真建立的动态模型[3,7],只是选定不同工况进行扰动,并不能完全模拟OTSG负荷从0~100% ~0这种全工况的连续变化过程。精确计算OTSG参数非常耗时,如果采用极其精细的模型,很难达到实时仿真的要求。本系统OTSG模型采用一些简化处理,使之能满足实时仿真的要求:不考虑管间脉动的影响;且对于汽液共存时,两相总是处于饱和状态;OTSG内各点工质相应参数相同,且同步变化,即按集总参数处理。

本系统中,OTSG可以产生汽水混合物、过热蒸汽,在低功率下(水蒸气产生时),会产生压力和流量震荡,随着功率的增加,震荡消失,OTSG内汽水转换达到稳态,出现下段过冷水,上半段为过热蒸汽,中间段为汽水共存的饱和状态。这种特性完全满足本启停系统对OTSG的仿真要求。

2.7 启停分离器模型

模型假设:

1)分离器内各点工质的相应参数相同,且同步变化,即分离器内工质按集总参数处理。

2)分离器处于汽水两相共存时,总处于饱和状态。

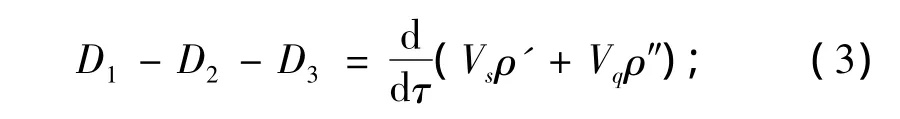

连续方程:

能量方程:

压力变动方程:

辅助方程:

其中,Dq为分离器的产汽量,kg/s;x为进入分离器的工质干度,x=(h1-hs)/r;V=Vs+Vq为分离器的总容积;D1为进入分离器的工质流量,kg/s;D2为分离器分离出的蒸汽量,kg/s;D3为启动分离器排水量,kg/s。

2.8 冷凝器模型

冷凝器用做汽机和其他辅机及蒸汽排汽装置,它也接收来自给水加热器疏水等各路疏水。本文只考虑启动分离器分离后排出的蒸汽和疏水。由于核动力装置在启动阶段冷凝器不抽真空,故本文所涉及的模型只考虑热交换。即疏水和排汽与循环冷却水的热交换。因此,可将冷凝器简化为一换热器模型处理。

2.9 给水泵模型

采用通用的离心泵模型。

3 仿真实验结果

3.1 仿真初始条件

OTSG一次侧冷却剂为常温常压,内、外管冷却剂流量按比例设为定值;二回路系统满水,常温常压。冷凝器的循环水流量设为定值,循环水为常温。

3.2 启动过程

冷态启动:启动凝水增压泵、电动给水泵,调整给水阀开度,保持给水流量为系统设计的启动流量。OTSG一次侧以规定速度升温升压,控制启动分离器出口阀门开度,维持OTSG出口压力,直至启动分离器出口蒸汽满足要求。

热态启动:OTSG一次侧以一定速度升温升压至规定值后,启动凝水增压泵、电动给水泵,调整给水阀开度,建立并保持给水流量为系统设计的启动流量,控制启动分离器出口阀门开度,维持OTSG出口压力。OTSG一次侧继续以一定速度升温升压,直至启动分离器出口蒸汽满足要求。

启动过程直流蒸汽发生器(OTSG)出口压力变化见图2,冷态启动过程OTSG出口压力基本上保持不变,只在OTSG出现两相时有波动;热态启动OTSG出口压力随着一次侧工质升温逐渐升高,一次侧工质升压时OTSG出口压力变化不大,OTSG出口压力剧烈波动出现在开启给水泵时候。

图2 OTSG出口压力Fig.2 Steam pressure at OTSG outlet

启动过程分离器水位见图3,给水流量和蒸汽流量变化见图4和图5,热态启动在启动过程首先出现两相,在OTSG出口有蒸汽,而在给水出现后则变为单相水。随着一次侧工质继续升温,OTSG则再次出现两相,OTSG出口有蒸汽,直至过热,这在图6热态启动过程OTSG沿高度上空泡份额变化表现的更加清楚。

图3 启动分离器水位Fig.3 Separator level

4 结语

本文通过对OTSG启动系统建模,建立了OTSG启动过程实时仿真系统,开展了OTSG冷态启动和热态启动仿真试验。实验结果表明,2种启动耗时相差无几,但冷态启动过程操作简单,容易控制,只需通过启停系统压力调节装置维持蒸发器出口压力即可。

图7 冷态启动OTSG沿高度空泡份额Fig.7 Vapor along OTSG for cooled start-up

热态启动思路是OTSG启动初期,启动分离器作为OTSG中水介质的膨胀空间,因而启动分离器压力和水位控制在启动初期中非常重要。本文热态启动仿真试验都是通过在仿真开始时设置好分离器出口阀的开度来限制疏水和蒸汽流量。很明显,启动分离器出口阀的开度设置和控制对热态启动有非常大的影响。

在启动过程中,OTSG加热段发生相变时,启动系统压力、温度都会有很大波动,尤其是水相向汽相转换过程中有“喷发”现象。在热态启动的第二阶段,即启动凝水增压泵、电动给水泵,调整给水阀开度,建立启动流量时,由于要将20~30℃冷水进入OTSG有较高温度的汽水混合物或过热蒸汽的加热段,压力、温度波动会更剧烈。

[1]付明玉,施小成,陈德娟.直流蒸汽发生器控制系统研究[J].核科学与工程,2002,22(2):108 -112.

[2]孙中宁,杜泽,阎昌琪,李兆俊.竖直环隙流道内沸腾换热启动时的动态特性[J].核动力工程,2000,21(4):289-293.

[3]孙锋,夏国清,孙佳丽.新型直流蒸汽发生器的动态特性仿真研究[J].应用科技,2005,32(8):49 -52.

[4]吴鸽平,秋穗正,苏光辉,贾斗南.蒸汽发生器强迫循环流动不稳定性分析[J].核动力工程,2006,27(4):16 -20.

[5]余建辉,贾宝山.带螺旋缠绕管的双面加热管套管直流蒸汽发生器稳态换热研究[J].核科学与工程,2006,26(1):57-62.

[6]樊普,秋穗正,苟军利,贾斗南.套管式双面加热的蒸汽发生器的热工水力分析[J].原子能科学技术,2007,41(1):79-82.

[7]张伟,边信黔,夏国清.套管式直流蒸汽发生器静态和动态特性的仿真研究[J].中国电机工程学报,2007,27(5):76-80.