高速铁路正交异性桥面板疲劳细节的应力分析

田 洋,李运生,张彦玲,戴运良

(石家庄铁道大学土木工程学院,河北石家庄050043)

正交异性钢桥面板是由纵横相互垂直的加劲肋(纵肋和横肋)连同桥面顶板组成的共同承受车轮荷载的结构,在纵向和横向都具有很大的刚度,满足列车运营的要求,并且可以扩散铁路桥梁上荷载和道砟的重量,因此在铁路桥梁中这种正交异性桥面板已得到广泛的推广使用[1]。高速铁路桥梁与现有桥梁相比具有列车速度高、运营荷载小、运营次数多等特点,但也会给钢桥的疲劳带来一系列问题,造成正交异性钢桥面板疲劳细节处的开裂。因此,有必要对正交异性钢桥面板进行详细的受力分析,明确其关键疲劳细节处应力集中的程度[2-3]。

以福厦铁路钢系杆拱桥为工程背景,利用ANSYS软件对其正交异性钢桥面板部分建立有限元模型,取客运专线的“标准ZK活载”作为列车荷载,对正交异性板中3处典型的疲劳细节,即面板-U肋-横梁三者交叉处、U肋-横梁连接处及横梁开孔圆弧处的局部应力进行了分析。

1 有限元模型

1.1 模型建立

桥面板横截面的整体尺寸如图1。由于笔者只研究桥面板的受力情况,故模型中仅截取了2个节间来进行桥面板的应力分析。模型中桥面板宽10 m,长18 m,在横桥向截取了18个纵肋,间距为280 mm,并包含了4根倒梯形的纵梁;顺桥向包括3个主横梁,间距为9 m,每2个主横梁之间有3个次横梁,次横梁间距为2.25 m。U肋和纵梁采用连续通过横梁的方式,在横梁上开孔。

模型中各种构件均采用shell63单元进行模拟,桥面板和肋板的厚度全部和实桥的板厚一致,共划分了个29 223单元和27 636个节点[4]。由于只考虑桥面板的局部效应,故将主横梁和次横梁的两端全部约束,荷载施加在4根纵梁上方的桥面板上。有限元模型见图2。

1.2 荷载工况

取客运专线的“标准ZK活载”作为列车荷载(图3)。根据铁路荷载的特点,轨道的位置都是固定的,由于纵梁处的抗弯惯性矩比较大,所以设计时一般将左右2条铁路线路对应布置在4根纵梁上,即模拟列车荷载在4根纵梁上移动。从第一个集中力上桥面板开始,按每0.5 m一个荷载步向前移动,直到最后一个集中力离开桥面板,共分为36个荷载步,通过荷载的移动取最不利荷载作用时的应力情况进行分析[5-6]。

沿桥面横向分3种荷载工况:工况1,仅考虑桥面板自重和轨道设备重;工况2,单侧线路作用+工况1,主要考虑于不对称加载可能引起桥面板会产生局部扭曲的现象;工况3,左右两侧线路同时作用+工况1,即两侧线路同时过车的情况。

图3 标准ZK活载Fig.3 Standard ZK live load of PDL

2 数值计算结果分析

2.1 桥面板关键疲劳细节的总体应力分析

由于第2次横梁位于相邻2个主横梁的跨中,其变形及相应的应力均较大,故取第2次横梁上的各种疲劳细节为研究对象。取3处易发生疲劳裂纹的位置进行分析,分别为面板-U肋-横梁三者交叉处、U肋-横梁连接处及横梁开孔圆弧处(图4),各疲劳细节在各种横向工况下荷载移动过程中产生的最大应力见表1。

图4 疲劳细节Fig.4 Fatigue details of crossbeam

表1 各横向工况作用下的各细节处的最大应力情况Tab.1 Maximum stress in each load condition /MPa

由表1可知:工况3时桥面板各个构造细节处的应力最大,其中次横梁开口的圆弧部位应力最大。在以下的分析中,均取横向工况3下各疲劳细节的最大应力进行分析。

2.2 面板应力分析

桥面板的高应力区主要集中在U肋、横梁、桥面板三者相交的部位,并且在线路作用的位置处应力集中表现更为突出,这是因为横梁和面板交接处构造连接复杂,几何突变严重。高应力以横梁、U肋和面板的交点为中心逐渐向周围扩散,越来越小,在横梁两端约束的边界条件下,面板的横向(垂直于线路方向)应力较大,约是纵向(顺线路方向)应力的2倍。

为了更深入地研究桥面板应力沿横向和纵向的分布规律,取3条应力路径来研究面板应力的分布。路径1:第2个次横梁和桥面板的交叉位置;路径2:没有横梁支撑的一般位置处;路径3:面板沿着U肋的纵向焊缝处。应力路径如图5。

图5 面板应力路径示意Fig.5 Stress paths of deck place

应力值取桥面板的下表面,面板应力沿3条路径的变化规律如图6,其中正值代表拉应力,负值代表压应力。

图6 3个路径的应力情况Fig.6 Stress distribution of different paths

从图6可以看出,在列车荷载的作用下,无论是横向还是纵向桥面板所受拉应力并不大,在远离横梁和纵肋支撑的部位桥面板的应力都很小。从路径1的应力曲线可以看出,桥面板的局部应力十分明显,主要表现在U肋腹板和横梁相交支撑的部位,这些高应力主要是由于面外弯曲应力引起的,并且集中在很小的一个范围内。在没有横梁支撑的部位如路径2处,应力集中程度相对较小,拉压应力均比横梁下方的桥面板减小了许多。从路径3的应力变化图中可以看出:桥面板的纵向应力也呈现为交替变化的趋势,表现为在主横梁和次横梁的支撑处应力明显变大,这主要是由于横梁约束了桥面板的纵向变形所引起的。实际已建成正交异性桥面板桥梁的疲劳裂纹也易发生在U肋、横梁和桥面板这些应力集中严重的部位,说明分析结果基本和实际情况相符。

2.3 U肋应力分析

U肋的主要作用是提高正交异性桥面板整体的纵向刚度以减少桥面板的变形。纵肋主要受横向弯曲变形、纵向弯曲变形和扭转变形的相互作用,而且U肋和桥面板一般是采用焊缝连接,在这种复杂的应力状态下比较容易发生疲劳破坏。

通过计算可以看出:U肋的最大横向和纵向应力都出现在U肋和横梁接触的焊缝尾部,即横梁开孔的端部(图7),这是由于该处受力比较复杂,不仅受到U肋横向和纵向弯曲应力的影响,而且还受到横梁局部压迫的作用,在这种复杂应力的反复作用下很容易发生疲劳裂纹。

图7 横梁开孔焊趾端部连接Fig.7 Joint of weld toe on cope hole

为了更加精确地研究U肋上应力的变化情况,在左侧第2个U肋上选取3条有代表性的路径,分别为:路径1,U肋和桥面板的焊缝连接处;路径2,U肋和横梁相交部位沿U肋横截面的一周;路径3,在没有横梁支撑处沿U肋横截面的一周。路径示意如图8。

分别提取3条路径上的竖向应力(垂直于桥面板方向)和纵向应力(平行于U肋方向),应力值取U肋的外表面,应力分布如图9。

从路径1可以看出,U肋和桥面板接触部位的竖向应力和纵向应力均沿纵向呈现交替的锯齿状分布形式,并且表现为在2个主横梁间的次横梁应力较大,而在纵向跨中的主横梁处应力并不是很大,由于U肋和桥面板一般是通过焊缝连接的,在这种横向受弯的状态下,焊缝根部一般产生拉应力,在反复荷载作用下容易产生疲劳。

路径2表现出了严重的应力分布不均匀性,可以明显看出,在和横梁开孔相交的部位应力最大,并且对称分布,一侧为拉应力一侧为压应力,U肋的过焊孔处也表现出应力突变。

从数值上看,路径3的应力明显小于路径2的应力。从沿路径的应力分布图可以看出在U肋的一般位置处,应力主要集中在U肋的下端圆弧部位,即梯形U肋的弯折圆弧处是U肋的高应力区。但从其数值上可以看出,不论是纵向应力还是竖向应力,应力水平都很低,此处一般不易发生疲劳破坏。

2.4 横梁开孔处应力分析

在荷载作用下,横梁不仅要承担横向弯矩,还会由于纵向U肋的不均匀弯曲变形,产生面外应力,这种面外应力对U肋和横梁的焊缝连接处影响非常大。在以往的设计中,将U肋和横梁在相交处全部焊接,但这样就完全约束了纵肋和横梁的变形,会在焊缝处产生非常大的约束应力。后来采取了在横梁上开切口的办法,放松了约束,使得横梁和U肋可以协调变形,但必须采用合理的开孔形式和开孔尺寸才能发挥最优的受力性能。若开孔形状不当,会在开孔边缘处产生明显的应力集中[7-8]。

考虑到横梁开孔处几何形状和应力状态复杂,为了得到更精确地分析,将第2次横梁开孔周围的网格进行了细化。开孔处应力分布和变形如图10。

图10 第2次横梁应力及变形Fig.10 Stress distribution and deformation chart of the second crossbeam

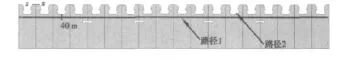

从图10可以看出,开孔圆弧边缘应力集中明显,并且一侧为拉应力,一侧为压应力。为了更加清楚地研究横梁的应力分布规律,在横梁上取2条路径:路径1,在横梁开孔下方40 mm处沿横向取一条直线作为路径;路径2,沿开孔的边缘取一条路径,如图11。

图11 横梁应力路径Fig.11 Stress paths of crossbeam

从图12可以看出,横梁沿路径1的横向应力在中间部分为压应力,两端的支撑处为拉应力,荷载作用处应力较大。横梁的竖向应力和横向应力分布正好相反。

第2次横梁沿路径2的应力分布如图13。从图13可以看出,对于上述开孔形状的横梁,应力主要集中在3个圆弧处:第1是U肋的过焊孔处,即最上端的2个小圆弧;第2是和U肋连接处的圆弧,即中间部位的圆弧;第3是最下端半径最大的圆弧。其中最下端的圆弧处应力值最高,并且对称分布,一侧为拉应力,一侧为压应力。开孔圆弧处是整个桥面板中应力最大的部位,且开孔变形扭曲严重。开孔的形状、大小、圆弧半径的大小、开孔边缘距U肋底边的距离和横梁的整体刚度都会影响开孔处的应力分布,这些还需要建立更详细的有限元模型进行优化分析[9]。

3 结论

对正交异性桥面板中的3处典型的疲劳细节,即面板-U肋-横梁三者交叉处、U肋-横梁连接处及横梁开孔圆弧处在列车荷载作用下的局部应力进行了分析,得出以下结论:

1)在面板-U肋-横梁三者交叉处桥面板的局部应力十分明显,主要表现在U肋腹板和横梁相交支撑的部位,并且集中在很小的一个范围内,在没有横梁支撑的部位应力集中程度相对较小。桥面板的纵向应力也呈现为交替变化的趋势,表现为在主横梁和次横梁的支撑处应力明显变大。

2)U肋和桥面板接触部位的纵向应力和竖向应力均沿纵向呈现交替的锯齿状分布形式;横梁位置处沿U肋一周有明显的应力集中,无横梁处应力集中程度较小。

3)横梁开孔处为整个桥面板中局部应力水平较高的位置,并且开孔变形扭曲严重;横梁开孔处的最大应力主要集中在开孔的下端圆弧部位,是易发生疲劳破坏的疲劳细节之一。

[1]陶晓燕.大跨度钢桥关键构造细节研究[D].北京:中国铁道科学研究院,2008.

[2]曾春华,邹实践.疲劳分析方法及应用[M].北京:国防工业出版社,1991.

[3]钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996(2):8-13.QIAN Dong-sheng.On fatigue of steel orthotropic deck[J].Bridge Construction,1996(2):8-13.

[4]Kolstein M H.Fatigue classification of welded joints in orthotropic steel bridge decks[D].Netherlands:Delft University of Technology,2007.

[5]TB 10002.1—2005铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.

[6]铁建设[2004]157号京沪高速铁路设计暂行规定[S].北京:中国铁道出版社,2005.

[7]Tsakopoulos P A,Fisher J W.Fatigue performance and design refinements of steel orthotropic deck decks based on full-scale laboratory tests[J].Steel Structures,2005(5):211-223.

[8]Touran A,Okereke A.Performance of orthotropic bridge decks[J].Journal of Performance of Constructed Facilities,1991(2):56-71.

[9]Janss J.Fatigue of welds in orthotropic bridge deck pannels with trapezoidal stiffeners[J].Construct Steel Research,1988(9):147-154.