和谐号动车组备用制动系统关键部件试验台

张 宝,武青海

(中国铁道科学研究院 机车车辆研究所,北京100081)

动车组备用制动系统采用自动式空气制动机,在列车直通电空制动系统出现故障,或列车需要救援回送时,将依靠备用制动系统运行。因此备用制动系统及其零部件性能直接关系到列车运行安全。为了保证备用制动系统中主要零部件的性能达到要求,研制了备用制动部件试验台,对主要零部件的气密性、灵敏度、输出要求等进行全面、精确的检测。

1 备用制动试验台的系统组成(见图1)

图1 备用制动试验台

1.1 电气部分

电气部分由供电系统、控制系统、数据采集及显示系统等组成。供电系统为工控机提供220V电源或为电磁阀提供110V电源。控制系统能够自动进行试验进程的控制和参数的采集、运算及显示,自动保存测试内容、自动判断测试结果,自动生成试验报告单,输出试验参数、试验合格与否的结果,并能打印输出。数据采集所用传感器精度等级≤0.5,显示表为4位数字显示。

1.2 气动部分

气动部分由球阀、调压阀、风缸及相应的管路等组成,用于气路的通断和分配阀、中继阀、司机制动阀,紧急制动阀,紧急按钮的供风,模拟备用制动系统管路及容积风缸(见图2)。

1.3 软件部分

根据分配阀、中继阀、司机制动阀,紧急制动阀,紧急按钮的功能和试验规范,编制了一套相应的计算机测控系统软件,分别用于控制试验台的动作和测试数据的采集以及反馈,同时通过数据的动态调整,进行测试数据和标准数据动态比较。

图2 试验台原理图

2 备用制动系统试验台原理及主要测试功能

系统功能图如图3所示。

图3 备用制动部件试验台系统功能图

(1)30L的风缸起到稳定试验压力的作用,15L风缸模拟单车的列车管容积,均衡风缸为中继阀提供控制压力Cv;

(2)调压阀组调定的压力分别对应部件试验中所要求的压力值,包括600,750,800,850,980kPa 5种压力值,避免了仅仅采用一个调压阀在进行不同试验时经常重新调定的操作,同时也降低了调压阀的故障率;

(3)电控操纵阀全部功能符合705试验台操纵阀的有关标准规定;

(4)电控操纵阀由6个不同孔径的电空阀组合构成,输入端与风源相连,输出端与列车管容积风缸相连。6个电空阀分别得电和全部失电后可实现试验台的7种作用机能,各作用机能对应的控制孔径及充排气时间见表1。

表1 作用机能对应的控制孔径及充排时间

试验台可用于分配阀、中继阀、司机制动阀、紧急制动阀、紧急按钮性能测试,根据每个阀的结构和性能要求不同,试验台分别设计了5套测试程序,根据不同零部件选择相应的程序。试验结束后计算机能自动存盘并打印,试验数据可以统一查询。

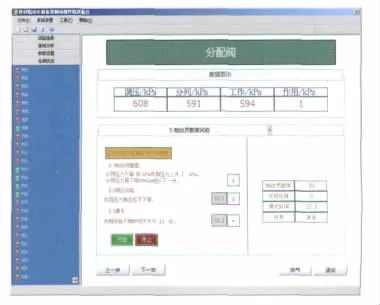

2.1 分配阀测试原理

分配阀主要测试内容包括充风试验和缓解位漏泄试验、常用全制动保压位漏泄、紧急制动位漏泄、常用全制动缓解时间、制动灵敏度、缓解灵敏度、紧急灵敏度、稳定试验、安定性试验、阶段常用制动性能、紧急制动性能等。

保压试验。包括缓解位、常用制动位和紧急制动位3项测试。计算机会自动控制分配阀的输入输出压力并进行稳压、保压,对压力变化数据进行自动检测,同时显示试验结果,试验结束后可以和设定的标准数据进行比较,数据合格会在结果后面打上绿色对钩,数据不合格打红叉。

常用全制动缓解时间试验。最大常用制动位时,列车管充风,计算机会自动记录分配阀输出压力降至0所需要的时间,同时显示试验结果,试验结束后可以和设定的标准数据进行比较,数据合格会在结果后面打上绿色对钩,数据不合格打红叉。

灵敏度试验。包括制动灵敏度和缓解灵敏度,计算机能准确记录下分配阀输出压力产生变化时列车管压力的变化数值,并与设定的标准数据比较。如图4所示。

图4 分配阀灵敏度试验

稳定性试验。计算机控制列车管以一定速率缓慢排风(模拟列车管缓慢漏风现象),并监测分配阀是否有压力输出,以此检测分配阀的稳定性能。

阶段制动性能试验。控制列车管压力阶段下降,从而检测分配阀输出压力是否符合标准数据。

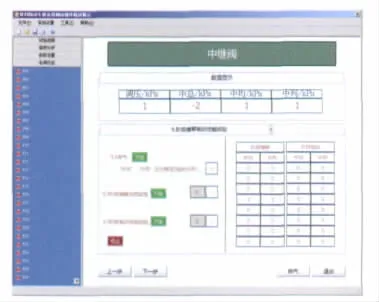

2.2 中继阀测试原理

中继阀测试包括保压试验、灵敏度试验、流量试验、阶段缓解制动试验。

保压试验。总风漏泄、预控压力漏泄、压力平衡状态时的漏泄试验。计算机会自动控制中继阀的输入输出压力并进行稳压、保压,对压力变化数据进行自动检测,同时显示试验结果,试验结束后可以和设定的标准数据进行比较,数据合格会在结果后面打上绿色对钩,数据不合格打红叉。

灵敏度试验。计算机能准确记录下中继阀输出压力产生变化时预控压力的变化数值,并与设定的标准数据比较。

流量试验。包括供气流量试验和排气流量试验,计算机控制中继阀的Cv压力,然后测试中继阀输出压力的供风与排风时间,从而检测中继阀的供风和排风流量是否符合标准数据。

阶段缓解制动试验同分配阀原理(如图5),计算机控制中均压力阶段升高或者降低,检测中继阀输出压力是否符合标准数据。

图5 中继阀阶段缓解制动性能试验

2.3 司机制动阀测试原理(如图6)

司机制动阀测试包括保压试验和充排风能力试验。

保压试验。通过手动控制司机制动阀的手柄位置,来测试中立位、快速缓解位和快速制动位的漏泄情况。

充排风能力试验。通过手动控制司机制动阀的手柄位置,来测试中立位、小缓解位、快速缓解位和小制动位、快速制动位的充排风时间,并和标准数据对比。

图6 司机制动阀充排风能力试验

2.4 紧急制动阀测试原理

紧急制动阀测试包括排风及恢复功能试验和灵敏度试验。计算机自动打开紧急制动阀的先导压力,记录下列车管压力由600kPa降至规定数据所需要的时间,然后再记录下列车管压力恢复到600kPa的时间,并和标准数据对比。灵敏度试验是测试在列车管在缓慢减压的过程中,紧急制动阀不会产生动作,保证紧急制动阀的稳定性。

图7 紧急制动阀排风及恢复功能试验

2.5 紧急按钮测试原理(图8)

紧急按钮测试包括保压试验、排风能力试验和电气开关状态试验。

排风能力试验。手动快速按下紧急按钮,计算机会自动记录列车管压力由600kPa降至0所需要的时间,并和标准数据对比。

电气开关状态试验。试验台上安装了和紧急按钮电气插头匹配的插座,试验时将紧急按钮不按下时灯L2和L4亮,L1和L3不亮,按钮按下时等L1和L3亮,L2和L4不亮。以此检测紧急按钮的电气部分是否正常。

图8 紧急按钮电气开关试验

3 结束语

用备用制动部件试验台能够对目前动车组分配阀、中继阀、司机制动阀,紧急制动阀,紧急按钮进行快速全面的性能检测。相对于单个阀试验台集成化程度高,并且可以采用自动和手动两种方式。试验台具有自动化程度高、测试过程中人工干预少、设备故障率低、测试结果准确、系统可靠性高、能大幅提高阀的检修效率。

[1]饶 忠.列车制动[M].北京:中国铁道出版社,2010.

[2]庞元凤,申绍文.安全阀试验台的研制[M].铁道车辆,2009,47(9):33-35.