高速基础制动试验台测试技术

丁福焰,余欲为,李和平

(中国铁道科学研究院 机车车辆研究所,北京100081)

基础制动装置的性能试验一般要在1:1制动动力试验台上完成,以便对制动装置的摩擦特性、制动特性、温升特性等进行全面的测试和研究,因此这种试验台对于基础制动装置的研发和生产都具有重要的意义。

2011年,中国铁道科学研究院新建了一台高速1:1基础制动试验台(制动动力试验台),主要用于高速动车组和机车车辆基础制动装置的研究性试验、性能试验和可靠性(耐久性)试验,具有行车制动、坡道制动、停放制动(静摩擦)、程控模拟运营及环境试验等功能,可为高速列车制动系统的研发和试验验证提供重要的技术支撑。

试验台采用了先进的设计理念并集成了诸多新技术,如大功率交流驱动控制和电惯量模拟技术、机械惯量制动切换技术、水力制动和复合紧急制动技术、隔热隔声技术、环境控制技术、制动噪声和振动测试与分析技术、基于网络的测控系统技术、无线测试技术、红外热成像技术、状态监测和故障诊断技术等,具有技术先进、功能齐全、实用高效等特点。

对于大型、复杂的试验装备或系统,传感器数量和种类繁多,测试精度、控制性能和系统可靠性要求都很高,因此,测试和控制系统的设计及技术水平,对试验装备的性能和实用性都具有重要的影响。新建的高速1:1基础制动试验台即是一种大型、专业化试验装备,其所采用的测试技术也很有特点。

1 基于以太网的数据采集技术

1.1 基于以太网的测控系统架构

在传统试验台中,测试参数种类少,数据量小,控制功能也相对较弱,对测控系统的要求较低,有的采用相互独立的控制系统和测试仪器,而每个传感器的信号电缆都直接敷设到控制台,这在测试通道不多、传输距离较近的情况下尚可接受。随着试验功能的不断增强,测试和控制的参数越来越多。对大型、复杂的试验设备或试验系统来说,信号电缆直接从传感器连接到控制台,不仅信号易受干扰,导致试验误差增大,可靠性不高,而且设备安装工作量大,出现问题不易查找,维护、更换多有不便。

网络技术的发展,为这种大型试验装备的测控系统提供了新的解决方案。试验台采用了基于以太网的测控系统架构,具有高带宽、高速率、开放性、易扩展等优点。

测控系统简化框图如图1所示,系统设一台主控计算机,用作上位机或设备服务器,现场测控设备、电气控制系统、无线遥测系统、视频摄像机、红外热像仪、环境控制系统等都作为下位机或子系统,通过网线和网络交换机连接到主控计算机。主控计算机通过IP地址访问现场设备,并控制其工作,可实现不同设备之间的同步。传感器、控制阀等通过电缆线就近连接到现场设备,由现场设备实施数据采集和控制,因此实时性亦可得到保证,且信号传输路径较短,受干扰小。

由于主控计算机与现场设备之间只有网线连接,因此简化了现场布线工作,增强了系统的可靠性和可维护性,主控计算机则可以根据需要放置在距设备主体较远的地方,而不必担心信号干扰及实时性等问题。

图1 试验台测控系统简化框图

1.2 混合信号数据采集技术

混合信号的采集,是通过现场数据采集系统完成的,该系统主要由数据采集装置和信号调理装置等组成。主控计算机通过网络传送控制指令和采集参数,如采集通道、采样频率、采样时间或采样起始点和结束点等,数据采集装置据此进行采样,并完成数据传输。各传感器输出的信号经过信号调理装置调理后,输入数据采集装置。这部分信号主要包括速度、压力、力、温度(热电偶)、应变等,根据采集获得的信号可计算并显示制动距离、减速度、瞬时摩擦系数、制动功率等参数曲线,图2为某次盘形制动过程的实测性能曲线一例。最大值、最小值、平均值等统计参数的计算,可根据预先设置的计算起始点和结束点的范围进行,也可根据试验规范或试验大纲要求灵活地实现,如平均摩擦系数可按制动距离或制动时间计算。

图2 盘形制动试验主要性能测试曲线

1.3 无线测试技术

制动盘温度的传统测量方法,是把温度传感器(如热电偶)的信号线通过集流环引出,再接入数据采集装置。测点越多,集流环就越多,不仅需要增加主轴的长度,为结构设计带来不便,而且存在碳刷的磨损和更换问题,增加了维护工作量。

试验台采用了无线测试系统,主要由发射装置和接收装置两部分组成。传感器通过信号线缆与发射装置连接,发射装置与主轴一同转动,它将热电偶信号转化为数字信号,并通过无线射频将数字信号发射给接收装置。接收装置为固定件,它接收到无线信号后,通过以太网传输到主控计算机。利用无线测试技术,可方便地测量制动盘上的多点温度,简化轴系结构,减小维护工作量。

试验台无线测试系统有3个特点:①功能较强,不仅实现了旋转件的多点温度采集,而且实现了制动扭矩及多点应变的采集;②接收装置通过以太网与主控计算机通讯,与整个测控系统架构一致,传输速率高;③发射装置的供电采用无线方式实现,不需要电池或滑环,无易耗更换件。

在高速制动过程中,制动盘可能产生数百度甚至上千度的高温,而耐高温应变片少且贵,并且采用传统的集流环方式会引起阻值变化,实际上无法准确测量,因此以前很少有人进行制动盘的动态应变测试。该试验台采用无线测试技术,选用美国HPI公司的高温应变片,可实现制动盘的动态应变测量,允许工作温度高达1 090℃。但这种高温应变片的粘贴工艺比较特殊,而且需要大的高温烘箱配合,一般无法在本试验室完成,有些不方便。

1.4 振动、噪声测试与分析技术

随着人们安全意识和环境意识的提高,振动和噪声问题越来越引起人们的关注,铁路制动领域也是如此。因此,利用试验台进行制动噪声和振动的测试与研究,成为一种必然的选择。目前,已有国外企业利用试验台进行了高速列车制动过程的噪声测试。

试验台采用B&K公司基于以太网的模块化振动噪声数据采集器(LAN-XI),可在制动过程中,实现多通道振动和噪声数据的同步采集。测试通道、配接传感器及采样参数等均可在主控计算机上通过软件配置,测量准确、可靠,应用灵活。试验台的大型隔热、隔声试验舱有效地衰减了内部噪声反射和外部噪声干扰,为制动噪声的测量提供了良好的测试环境。试验台的测控软件集成了B&K公司PULSE软件的部分分析功能,可直接对振动和噪声数据进行滤波、频谱分析、瀑布图分析等(如图3所示),也可以利用专业分析软件进行更深入的分析。

1.5 红外热成像测试技术

红外热成像技术近来得到了快速发展,已在科学研究和工业领域获得了广泛的应用。在制动试验台上,利用红外热成像技术可直观地显示和测量制动过程中制动盘的温度分布及变化情况,对研究制动盘高温引起的应力变化也有很大帮助。

试验台选用美国FLIR公司的高性能红外热像仪,并带有特殊的环境保护罩,保证在低温环境试验中也能正常工作。热像仪具有宽温度测量范围,最高温度达2 000℃,量程可自动切换,可由主控计算机通过网络控制其工作,高速、实时、同步地进行制动过程的动态图像纪录,并通过网络将数据传送到主控计算机。

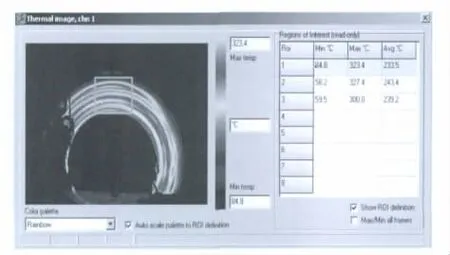

试验台的测控软件集成了热像仪的图像分析功能,试验之前可任意选定最多8个区域,分析软件实时显示制动过程中的温度分布云图和温度范围,同时还能显示每个选定区域内温度的最低、最高和平均值(如图4所示)。除实时显示外,对所记录的动态红外图像也可以进行回放和分析,应用直观、灵活,为制动盘和制动摩擦副的研究提供了一种新的手段。

图3 制动噪声峰值频谱和瀑布图

图4 红外热成像测试数据

2 结束语

前面简要介绍了新建高速基础制动试验台在测试技术方面的一些特色,没有涉及控制方面的内容。实际上,该试验台的测控系统是一个整体,包括测试、控制、状态监测和故障诊断等,都是主控计算机通过网络通讯控制完成的。试验台的状态监测和安全控制技术也是非常有特点的,但因篇幅所限,不再赘述。目前,试验台已完成调试并投入运行,测试技术在其中发挥了重要作用,测控系统的设计也是非常成功的。

[1]丁福焰,李和平,李继山.机车车辆和高速动车组基础制动台架试验技术的发展[C].中国铁道科学研究院60周年学术论文集,北京:中国铁道出版社,2010:695-700.