长行程柴油机活塞组工作的模拟计算

李树生,张振胜,杨加成,张月华,唐长明

(中国石油集团 济柴动力总厂,山东济南250306)

为满足石油钻井及泥浆泵机组对动力的需求,提高现有190柴油机的动力性、经济性及可靠性,公司决定在3000系列190柴油机的基础上,通过加大活塞行程,降低转速以实现柴油机的优化。为了能够对行程加大后活塞组的运动状况有更确切的了解,对活塞运动进行模拟仿真分析显得尤为重要,其不仅有助于掌握活塞组的运动及受力状况,校验活塞组的设计,同时还对机体、气缸套、连杆等零部件部分结构参数的确定提供理论依据。

活塞组作为发动机主要的关键部件,长时期工作在非常恶劣的环境中,其不仅要承受着很高的热负荷,而且还要受到强大的周期性动载荷冲击和高速运动磨损。所以活塞组的运行受力状况对柴油机的可靠性、寿命、动力性和经济性等诸多方面有着至关重要的影响。

1 柴油机主要参数

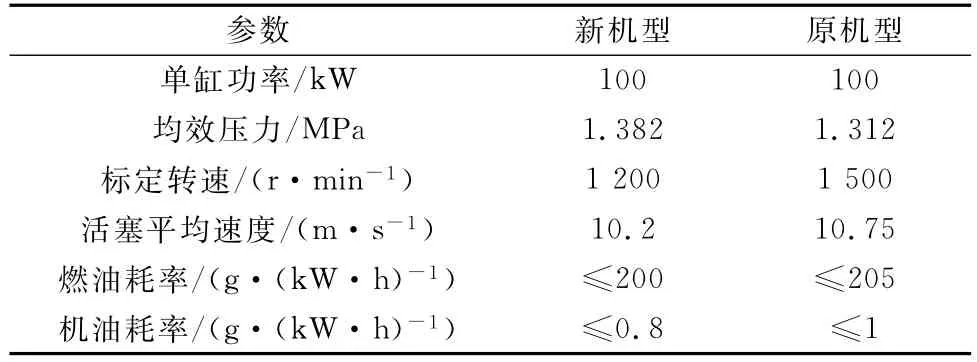

根据市场的需求及原柴油机主要零部件结构所能承受的机械负荷和热负荷,确定了新产品加大行程后的设计指标,与原机型的参数对比如表1所示。

表1 两种机型主要性能参数对比

该机型的行程比原柴油机增大了40mm,曲轴回转半径与连杆长度的比值λ基本不变,机体的V形夹角未变,机体、气缸套及曲轴的部分尺寸进行相应的变动。

2 计算系统图

应用AVL GLIDE模拟软件进行活塞运动的模拟计算其系统流程示意图如图1所示。

图1 模拟计算系统示意图

该示意图中两种计算方案相关零件的结构尺寸除活塞燃烧室略有不同外,主要是因柴油机行程的加大而有所差异,活塞、活塞环及气缸套之间的各相应冷态配合间隙均相同。

运动件的质量、惯量等数据则是通过三维建模赋予物理特性计算所得,发动机气缸压力参数源于热力学计算,气缸套的安装变形,气缸套、活塞及活塞环的热态参数参考原柴油机的测量及试验数据。

该模拟计算的结果主要包括活塞的运动分析、活塞环的动力分析及润滑油的消耗计算。其中前两项内容也是润滑油消耗量计算所必须的前提条件。

3 计算模型的建立

采用AVL公司开发的GLIDE模拟计算软件进行活塞组工作状况的仿真分析,该计算模型的建立包括各零部件元素结构模型的建立及数据的输入。

在模型计算中分别假定了曲轴为恒速旋转,忽略了其不均匀度产生的影响,气缸套及活塞的轮廓采用多项式拟合,对于活塞和活塞环则假定其在径向上为弹性体,并忽略活塞燃烧室不同的影响,气缸套、连杆和曲轴则均是刚性体,活塞、活塞环、气缸套间为油膜润滑,活塞与气缸套间的阻尼力取决于变形速度,各相对运动面处的摩擦均用Stribeck摩擦函数表示;假定气体为等热流动,推力及反推力面同时计算,活塞环沿周向为定常条件,液体动力则按牛顿流体特性假定为平面滑块[1]。

3.1 结构模型的建立

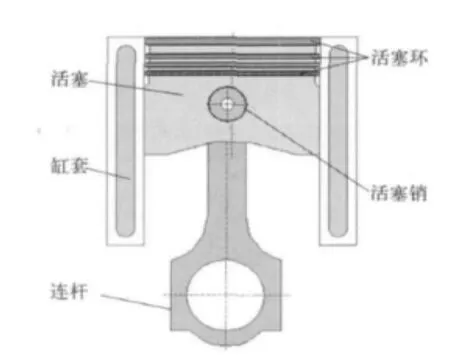

按照活塞组的结构特点及软件要求,建立结构模型,由活塞、活塞环、活塞销、气缸套及连杆5部分组成,活塞与气缸套之间的密封为3道气环,1道油环。结构模型如图2所示。

3.2 数据的输入

其主要有发动机的基本参数及各元素几何数据的输入,物理特性的赋值和数据文件的导入。

(1)基础数据

各零部件的几何参数依据相应的设计图纸尺寸输入,热膨胀系数、泊松比以及各运动件的惯量等参数则是通过图纸、设计手册等资料获得[2],计算涉及的燃气及滑油等相关参数则按软件推荐值[1]。

(2)气缸压力及热力学数据

利用AVL的热力学计算软件分别对两种机型进行了性能模拟计算,按照活塞模拟计算对气缸压力及热力学数据的要求导出。

(3)活塞刚度计算

活塞的刚度直接影响着活塞的位移、二阶运动和受力状况,通常可通过有限元计算或实际测量获得。随着有限元计算应用的不断发展成熟,计算精度也越来越高,尽管刚度测量相对比较准确,但由于测量设备的受限,现一般采用有限元法来计算活塞的刚度。

通过CAD软件进行三维建模,网格划分,为提高计算精度,对活塞局部进行细化,并根据活塞的实际工作过程施加约束,如图3所示。

因活塞结构对称,在销孔一侧四分之一圆周侧面均匀定义两列网格区域点,逐个选取各区域施加5 000N的载荷,分别记录每次加载时各点的变形量,形成活塞的刚度文件。活塞承压面裙部下侧一点加载后的变形如图4所示。

图2 结构模型

图3 有限元计算模型

图4 活塞加载后的变形云图

(4)活塞热态轮廓

活塞的热态轮廓主要是由活塞的原始尺寸公差和活塞温度场共同决定。根据原机型试验测得的活塞温度分布,计算了活塞不同点的热变形,数据导入后其热态轮廓及变形如图5所示。

图5 活塞热台轮廓及变形

(5)气缸套热态轮廓

气缸套相对名义直径的热态尺寸为:

热态值=原始实际尺寸+安装变形+热态变形

其中因安装机体的变形导致气缸套顶部内径有所减小,通过有限元计算其最大径向变形量为0.025 mm,但由于顶部高温引起较大幅度的膨胀,所以其顶部热态轮廓内径仍有较大的膨胀量,气缸套的温度分布是根据原机型试验测得,行程加大后则按照其强化程度进行了相应的修正,其热态轮廓及变形如图6所示。

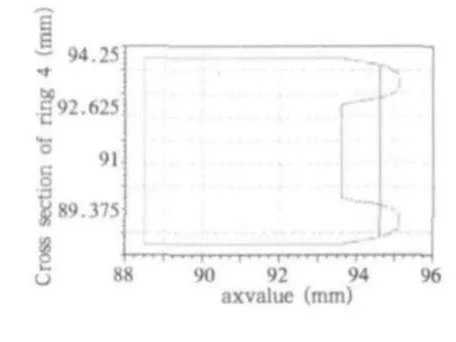

(6)活塞环及环槽轮廓

活塞环的轮廓为磨合后的形状,各环有相应的坐标系,原点位于环工作面处。根据原机型活塞温度场的测量数据定义活塞环及环槽的温度。按照软件数据输入要求分别定义环槽及环上下面和工作面,重点是各环的工作面,点数较多部位采用样条插值进行计算,具体轮廓如图7~图10所示。

图6 气缸套的热态轮廓及变形

图7 矩形环轮廓

图8 扭曲环轮廓

图9 油环轮廓

图10 各环槽轮廓

4 计算结果及分析

该计算0°CA曲轴转角为柴油机压缩上止点,各曲线的输出结果均是以曲轴转角为横坐标,范围为-90°CA~630°CA,同一图形中,深色(红色)曲线为原机型曲线,浅色(绿色)为新机型相应曲线。

4.1 活塞运动及动力学结果

其主要包括活塞的径向位移、摆动、燃气作用力以及与气缸套间的横向接触力。

图11为作用于活塞运动方向上的燃气力,因模型中定义为活塞受力向上为正,所以曲线中数据为负值,由该图可知新机型的最大爆发压力比原机型增加了近30 000N,最大值为原机型的110%。

图11 活塞燃气力曲线图

图12为活塞的径向位移曲线,其原点位于气缸中心上,活塞非承压面为正方向。由图可知除-45°CA~0°CA和22.5°CA~67.5°CA之间新机型活塞的径向位移增大外,其他转角均优于原机型。在-45°CA~0°CA区域,主要是因为行程加大后,压缩压力及惯性力相对变化所引起。燃烧期间径向位移增大则主要是因为长行程柴油机爆发压力较大的缘故。

图12 活塞径向位移曲线图

图13为活塞的摆动曲线图,由图可知新机型仅在10°CA~45°CA的主燃区间摆动幅度相对较大,其余则比较平稳,两种机型的最大摆角范围均小于5′,低于限制值8′的要求[1]。

图13 活塞摆动曲线图

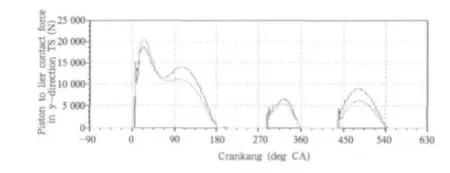

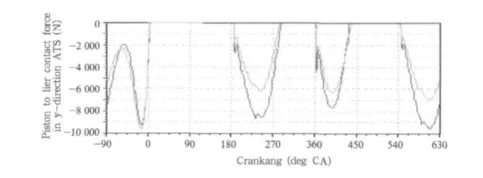

图14及图15分别为活塞承压面与非承压面与气缸套之间的接触力,同样指向非承压面为正。由两曲线图可知仅在-45°CA~-10°CA和20°CA~45°CA区间活塞受力较原机型大。

图14 活塞承压面受力曲线图

图15 活塞非承压面受力曲线图

图16为活塞承压面侧机械损失图,由图可知,尽管行程和爆压增大,但由于运行平稳,加长行程后柴油机的机械损失低于原机型。

图16 活塞承压面机械摩察损失曲线图

4.2 活塞环动力学结果

其主要是对活塞环轴向和扭曲运动的评估,环间压力及窜气量的计算。

第1道环的运动受力情况对柴油机性能、机械磨损、漏气量等的影响较大[3],图17及18分别描述了第一道环的周向和扭曲运动,可看出在排气行程前期两机型均有轻微的颤动,但最大速度时原机型有一次较大轴向串动,整体来讲新机型运行相对平稳。

图17 第1道环的轴向运动曲线图

图18 第1道环扭角曲线图

图19为1、2道环间的气体压力曲线,由图可知新机型的气体压力波动较小,由于活塞平均速度基本相同而行程加大,所以同转角时做功行程上、下止点换向前后活塞环的速度较小,气缸内压力的影响相对较大,导致其波动频率有所增大。

图19 1、2道环间气体压力曲线图

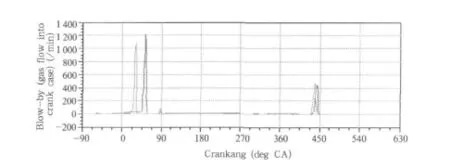

由于行程加大后相同转角时新机型在做功行程上、下止点换向前后活塞环的速度较小,各环运行相对平稳,所以其窜气量较小,如图20所示。

4.3 润滑油耗率计算结果

发动机活塞组润滑油的消耗包括气缸壁上的蒸发、环槽缝隙的窜油、顶环的甩出及刮油,其中主要是气缸壁上的蒸发和顶环的甩出量。

由图21可知,新机型在25°CA~45°CA范围内,由于行程的加大其气缸壁滑油的蒸发量明显增加。

由于原机型活塞的速度变化较大,由图22可知其顶环在排气行程后期甩出的滑油量大于新机型。

图20 活塞窜气量曲线图

图21 气缸壁蒸发滑油量曲线图

图22 顶环甩出滑油量曲线图

4.4 计算与试验结果的对比

表2为两种机型标定工况下不同技术指标计算与试验数据的对比,由该表可知,两组数据相差甚小,除漏气量外两机型各参数变化趋势基本一致。

表2 两种机型不同指标计算与试验数据的对比

5 结束语

在活塞平均速度及曲轴回转半径与连杆长度的比值λ基本相同的条件下,尽管新型柴油机行程及爆发压力比原机型有所增大,活塞受力及位移除在燃烧上止点后10°CA~40°CA范围内有明显增大外,其他转角范围内的状况都优于原机型,而活塞环的运行情况则在整个循环过程中均较好,且机械效率高,窜气量和活塞总成单位功率时间内消耗的润滑油量相对原机型都有所减小。

由此可见,忽略燃烧室不同的影响,原活塞组在行程加大后能满足新机型柴油机的性能要求,并进一步在产品实际试验及应用中得以验证。

[1]AVL公司.Glide 4.4模拟软件培训手册[Z].2003.

[2]机械设计手册,(上册)[M].化学工业出版社,1978.

[3]上海内燃机配件厂译.活塞环[M].上海:上海交通出版社,1978.