齿形链在高速重载发动机上的正时传动应用研究

朱美琳,付振明,陈 伟

(1 中国北方发动机研究所,山西大同037036;2 青岛征和工业有限公司,山东青岛266705)

发动机正时传动有3种传动形式,齿带传动、齿链传动、齿轮传动。传统的齿轮传动拥有结构可靠、设计技术成熟的优点,但相对来说结构复杂、零件数多、质量大、冲击大;齿带传动结构简单、质量轻、经济性好,而且运转平稳、冲击小,但传递功率较低;齿链传动同齿带传动一样拥有运转平稳、冲击小、质量轻的优点,而且传递功率大大提高,完全可以满足高速重载发动机的使用需求。随着齿形链设计、加工水平的不断提高,齿形链机构在克服了齿带机构传递功率低的不足后,以其与齿轮传动相比结构简单、运动平稳、冲击小、质量轻的优势,在发动机传动机构设计中占有了越来越大的优势。

1 某型号发动机正时传动工程设计

正时齿形链传动的设计根据发动机的总体要求,按整机要求的传动比和箱体所给空间确定布局位置,正时齿形链传动的主动链轮没有设置在曲轴上,而是直接布置在降速大惰轮上,同大惰轮形成了塔轮组合,进行同轴同步传动。正时齿形链传动的主轴与曲轴之间靠齿轮传动(其传动比为1∶2),正时齿形链传动的主轴与凸轮轴间的传动比为1∶1。正时齿形链链条围绕在主动链轮、惰链轮和凸轮轴链轮上,由3个导轨组成一个V型导轨组合,实现了V型传动,靠导轨对正时齿形链链条进行导向。设置一个传动惰链轮,把正时齿形链链条的松边分为两端,由两个液压张紧器和活动的张紧轨分别对正时齿形链链条的松边进行张紧。

齿形链正时传动结构布局示意图,见图1所示。齿形链正时传动机构3D模型见图2所示。

2 链条静强度计算

根据发动机相关技术参数提供的结构尺寸和位置尺寸,经过计算选择该静音齿形链的节距为8mm,拉力为22kN。

汽车链静强度的安全系数n=Q/F。

式中Q为汽车链的拉力(静强度);F为汽车链紧边工作张力。

式中P为凸轮轴功率;d1为主动链轮分度圆直径;n1为主动链轮转速;T为凸轮轴扭矩。

图1 正时齿形链传动结构布局示意图

图2 齿形链正时传动机构3D模型

已知P=7.8kW ,T动=22N·m,n1=2 100r/min。

计算得出d1=48.61mm,T=1.6×T动=35.2N·m

选择链条的抗拉强度Q≥22 000N

安全系数n=15.08

按F=T/d1/2计算,得F=1 448N

安全系数n=Q/F=15.19

由此可见,选择CL05-11齿形链条能充分满足该发动机的凸轮轴正时可靠性要求。

3 齿形链正时传动可靠性部件试验研究

本设计采用了目前先进的正时齿形链传动系统,并配以导板组件、张紧臂组件、张紧器等辅助装置,整个系统总体布局合理、结构设计简单。理论静强度计算初步确定了系统的设计可靠性。下面将通过部件台架试验进一步分析系统工作的可靠性。

3.1 平顺性试验研究

平顺性试验见图3所示。

图3 齿形链正时传动平顺性试验系统

该链条在试验条件:Z1=25,Z2=25,n1=2 100r/min时,链条运转平稳正常,各系统零件正常,系统在转速0~2 100r/min各阶段,无共振现象。

3.2 链条耐磨试验研究

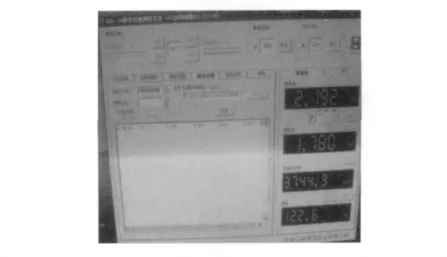

链条耐磨试验控制系统见图4所示。

图4 链条耐磨试验控制系统

该链条在试验条件:Z1=25,Z2=25,n1=2 100r/min,P=9.68kW 时,在运转700h后链条的磨损伸长率为0.705%,见图5所示。

图5 链条的磨损伸长率

试验研究结果直观的说明了齿形链的磨损伸长率满足ε≤1%的设计标准要求。

3.3 链条疲劳试验研究

链条疲劳试验测控系统见图6所示。

该链条在试验条件:Fm=2.13kN,Fa=1.74kN时,疲劳循环次数达到107次,未破坏。满足了齿链永久疲劳寿命使用需求。

3.4 部件试验研究结论

本设计采用了内外复合啮合的新型齿形链,其实现的是共轭啮合传动,链板、销轴和轮齿表面的磨损较轻,链板采用了优质弹簧钢,并进行等温淬火,销轴采用了优质合金钢,并进行表面C-N共渗处理,链轮采用优质合金钢、滚齿加工,并对工作齿面进行了表面强化处理,大大提高了链条的耐磨性,减小了磨损伸长率,也提高了链条与链轮啮合过程中的耐磨性。

由于与链条直接接触的阻尼器、张紧臂上装有高强度、高耐磨的工程塑料,在油滑润条件下,其磨损率较低,保持和控制了链条在运动中的轨迹,从而确保了两凸轮原位与曲轴相位的准确性。

试验也验证了该正时齿形链传动的链条相对磨损伸长率ε≤1%,将保证发动机配气正时机构正常工作,能达到该正时齿形链传动的使用寿命1 000h。

图6 链条疲劳试验测控系统

4 整机试验研究

该正时齿形链机构在发动机整机试验台架上随整机通过了50h性能考核试验,50h考核后,齿链几乎没有出现磨损,只有轻微的压痕。由此说明,该齿形链的强度较好,可靠性较高。

正时齿形链50小时考核后的磨损情况见图7。

图7 正时齿形链50h考核后的磨损情况

5 结束语

齿形链在高速重载发动机上的应用较少,本次设计在缺乏设计参照的前提下,通过结构的优化布置,高性能材料的选取,齿链设计新技术的引入,完成了齿形链系统在某高速重载发动机上的工程应用设计。并通过了强度理论计算,平顺性、疲劳特性、耐磨特性部件试验研究、整机台架试验研究对齿链系统的可靠性进行了全面的分析研究,确保了齿链系统的使用可靠性要求。

[1]颜景平.变节距链的匀速机理分析[J].应用科学学报,1988,6(2):123-131.

[2]张克仁.新型齿形链传动的准共扼啮合[J].机械设计与研究,1996,12(3):31-33.

[3]机械工程手册编委会.机械工程手册(第2版)[M]..北京:机械工业出版社,1996.

[4]齿轮手册编委会.齿轮手册(第2版)[M].北京:机械工业出版社,2001.

[5]全国链传动标准化技术委员会.GB/T10855-1989,传动用齿形链及链轮[S].北京:中国标准出版社,1989.

[6]吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982:17-19.