一种新的动静干涉检查方法在柴油机零件工程设计阶段的应用

强智臻,郭昌明,周海涛,辛 花

(中国北方发动机研究所,山西大同037036)

在新型柴油机设计工程阶段,需要将完成概念设计的零件组装,进行干涉检查。其中,针对运动件与固定件之间的干涉检查,传统二维检测方法存在过程复杂,结果不精确等问题。

综合pro/e中的运动件包络制作和经验设计中运动件、固定件允许最小间隙值进行装配检查,确定零件是否满足干涉要求。解决了设计中遇到的运动件固定件、运动件干涉检查问题。

1 固定件、运动件干涉检查问题说明

1.1 某固定件、运动件干涉检查示例

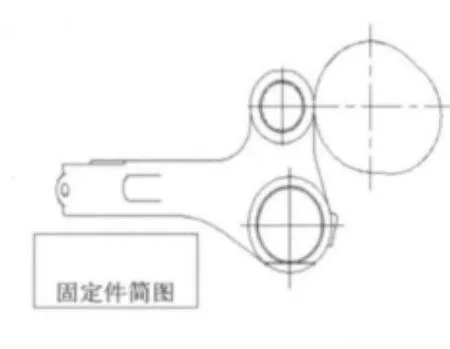

下面以某新型柴油机开发过程中,固定件-运动件干涉检查为例说明(图1~图4)。

图1 某固定件、运动件装配示意图

图2 固定件模型

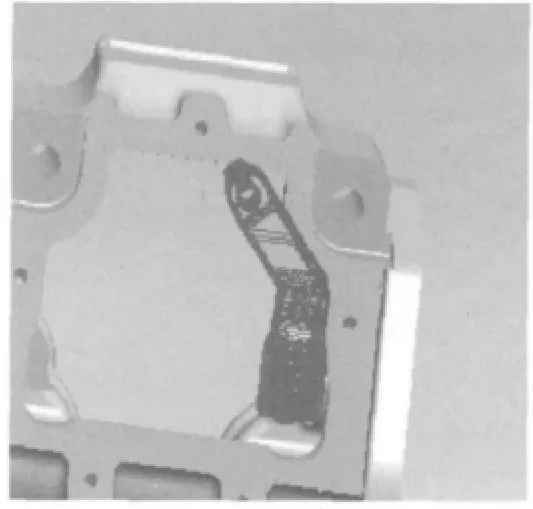

图3 运动机构模型

本例中主要关注图2所示零件和图4所示零件之间是否出现干涉问题。如果仅对模型进行静态装配干涉检查,而不考虑图4所示零件在周期运动中,零件最大包络。就无法确定实际工作状态下零件之间是否会发生干涉。如果应用传统的二维干涉检查方法,会出现运动轨迹描述难度太大,需要较长时间周期的问题。

1.2 传统二维干涉检查方法

传统二维干涉检查方法采用极值法或包络法。极值法的检查过程是在一个周期内,凸轮从基圆转动至最大直径时,需重点考虑零件也就出现了两个运动极限位置。利用这两个位置检查运动件固定件是否发生干涉。这种方法只检查两个极限位置的干涉情况(如图5、图6所示),不能确定零件运动过程中是否发生干涉,检查方法虽然简单但结果不完全可信。传统二维包络制作过程是将主动零件旋转一个特定角度(该角度一般设置为1°~3°)后,可以根据受驱动重点考察零件运动约束情况确定该零件的运动情况。重复该步骤,既可完成重点考察零件在一个周期内运动轨迹。根据运动轨迹绘出重点考察零件的运动包络图。然后根据包络图检查干涉情况。这种做法的不足是耗时较长,包络曲线非连续,对于图4所示结构较为复杂的零件,生成包络仅为二维包络,无法进行全方位干涉检查。同时,如果运动件做修改,重新制作包络并检查干涉需要重新进行,工作耗时较长。

在以前的设计过程中,由于包络制作和干涉检查难度较大,一般设计流程往往是在制作完成运动件的包络后方开始固定件设计,设计工作需串联进行,这样无形中就加长了设计周期。

图4 需重点考察的某运动件模型图

图5 凸轮基圆位置干涉检查

图6 凸轮最大直径处干涉检查

2 利用运动件包络进行动态干涉检查

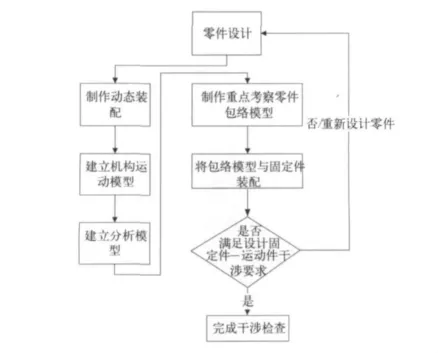

利用运动件包络进行动态干涉检查流程如下(图7)。

图7 利用运动件包络进行动态干涉检查流程

2.1 制作动态装配

在pro/e4.0软件环境下,将运动件按照其运动形式制作动态装配。在本次干涉检查中,零件均为绕轴旋转,将其定义为销装配[1](图8)。

图8 运动件动态装配的制作

2.2 建立机构运动模型

利用已生成的动态装配,定义伺服电机、凸轮副等运动驱动方式[2]。完成机构运动模型建立(图9)。

2.3 建立分析模型

根据机构运动模型,设定分析模型。完成设置后,pro/e4.0将按照用户要求的仿真条件生成可视化仿真结果文件(图10)。具体帧频定义方法请参照参考文献[3]。

2.4 制作重点考察零件的包络模型

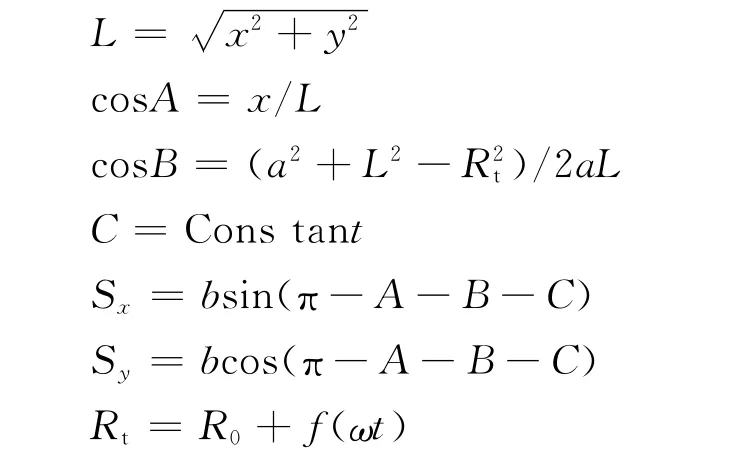

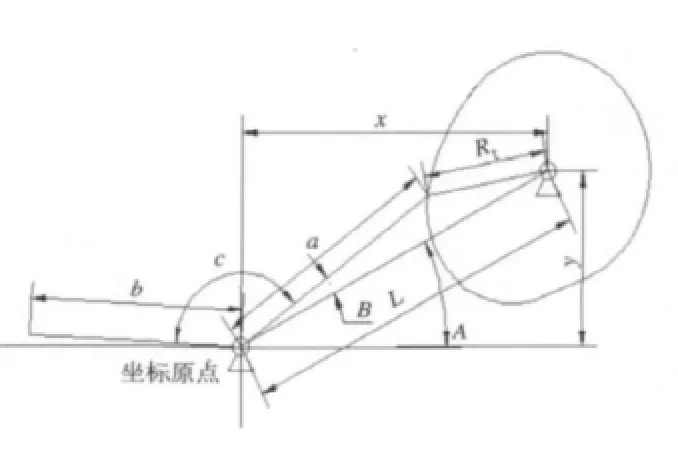

(1)求解原理

在本次检查过程中,重点考察零件运动原理如图11所示。

对于运动机构的某个特定剖面,其在某一特定时刻某一特定点的平面位置可以用如下数学关系式表示。

以摇臂轴中心为坐标原点,凸轮轴中心与摇臂轴中心距离为(x,y),在某一特定时刻凸轮与摇臂接触时,R0为凸轮基圆直径,ω为角速度,t为运动时间,凸轮接触直径为Rt[4]。

由以上关系式得出某点S在某时刻的坐标值表达式为:

图9 机构运动模型的建立

图10 分析模型的建立

图11 运动机构几何关系简图

根据以上公式即可得出S点在任一特定时刻的位置。同理,任一特定点在任何时刻的坐标都可以求解,那么重点考察零件所有点在一个周期内的坐标均可以求解。

求出点坐标后,根据最大空间包络体生成原理生成连续性的零件模型既为重点考察零件的包络模型。

(2)软件求解应用

利用pro/e4.0机构应用程序下回放模块中的创建运动包络功能,创建重点考察零件的包络模型(图12、图13)。

2.5 将包络模型与固定件装配

运动件包络模型与固定件按照工程要求的实际情况完成装配(图14)。

图12 运动包络的制作

图13 生成的重点考察零件包络模型

图14 运动件包络与固定件装配模型

2.6 检查干涉情况

利用pro/e4.0中,分析/模型/全局间隙检查功能。按照工程实际中所需的运动件与固定件之间最小配合间隙设定间隙值,软件即可判断装配模型中零件之间间隙是否满足设计要求(图15)。

图15 干涉检查结果

2.7 根据干涉检查结果,判断零件是否满足设计要求

根据干涉检查结果,如果重点考虑零件与固定件之间的间隙值大于工程实际允许的间隙值,既认为该零件设计满足工程实际要求。反之,零件应进行修改。修改后重新检查干涉,直至满足要求。

3 结论

针对工程设计阶段的运动件-固定件之间的干涉检查,这种方法具有以下特点:

(1)由二维绘制生成包络线变为根据运动关系生成包络模型,使运动件、固定件干涉检查流程得以简化;

(2)由传统的二维包络线检查变为三维包络模型的干涉检查,使检查结果更准确;

(3)当由于其他原因,某个固定件需要修改时,这种方法可以实现装配体自动更新后,只需进行全局间隙检查既可判断零件修改是否满足干涉要求;

(4)当由于其他原因,某个运动件需要修改时,这种方法可以实现机构运动模型自动更新,只需重新创建包络,完成包络体和固定件之间装配后,进行全局间隙检查既可判断零件修改是否满足干涉要求;

(5)与传统包络制作相比,包络制作简化后。允许部分运动件、固定件设计并行,从而缩短设计周期。

综上所述,应用这种方法,可以减少工作时间,避免工作失误,从而缩短柴油机工程设计阶段的设计时间周期。

[1]马成习.基于Pro/E的发动机配气凸轮机构建模及其运动仿真[J].小型内燃机与摩托车,2008,(6):51-53.

[2]PTC公司内部资料.Pro/ENGINEER Wildfire4.0 简介[Z].

[3]张继春,杨建国.装配设计与运动仿真及Pro/E实现[M].北京:国防工业出版社,2006.

[4]徐 波,何 伟,陈国华.凸轮机构气门升程的新算法[J].柴油机设计与制造,2001,(01):21-23.