高强化柴油机燃烧室凸台匹配油束夹角的数值模拟研究

胡 东,李国岫

(北京交通大学 机械与电子控制工程学院,北京100044)

对直喷式柴油机而言,进气系统、喷油系统和燃烧室之间的匹配关系对燃烧过程的影响很大,所以对三者之间的匹配关系的研究就显得尤为重要。其中,油束夹角与凸台之间匹配关系的影响非常大。目前,对两者之间匹配关系的研究主要有油束夹角匹配燃烧室廓形的研究[1],油束夹角对柴油机性能的影响研究[2],定容积条件下不同燃烧室主要参数的最佳油束夹角的研究[3]。在以往的研究中,只针对不同的燃烧室进行匹配油束夹角的研究,而忽略了燃烧室结构参数之间的交互作用对燃烧过程的影响。本文首先针对某型柴油机的ω型燃烧室进行参数化分析,总结出决定燃烧室形状的特征参数,再应用三维仿真软件FIRE,针对不同廓形下凸台与油束夹角之间的匹配关系进行研究,获得两者匹配关系的相关结论。

1 ω型燃烧室的参数化分析

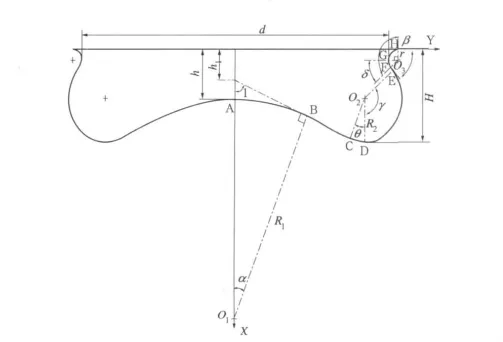

图1给出了ω形燃烧室的廓形,其主要参数有燃烧室喉口直径d、凸台高度h、凸台倾角∠1、出口角度∠2、凸台半径R1、凹坑半径R2、燃烧室深度H。

采用参数化分析方法,针对所要研究的燃烧室进行分析,得出燃烧室体积V与各参数之间的关系为V=f(d,h,∠1,∠2,R1,R2,r)。

在压缩比不变,即燃烧室体积固定的情况下,在适当范围内选定其中6个参数时,另外一个参数也随之固定,其中燃烧室唇部倒圆角半径r一般在2mm左右,保持其大小不变。此时,凸台倾角∠1和出口角度∠2相关,所以燃烧室体积由5个特征参数决定,本文选择的特征参数是燃烧室喉口直径d、出口角度∠2、凸台半径R1、凹坑半径R2和凸台高度h。

图1 ω形燃烧室廓形

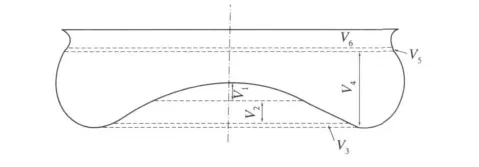

图2 ω形燃烧室各旋转体体积

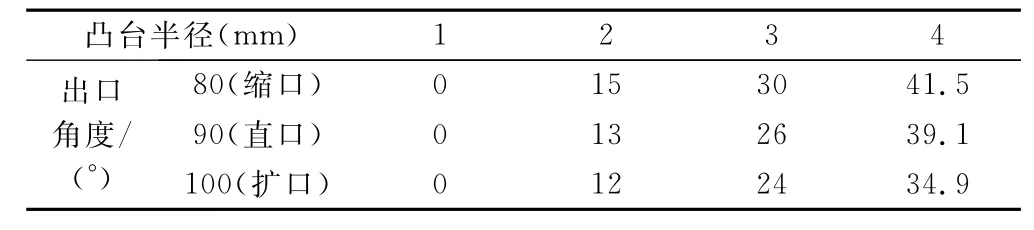

本文主要是针对不同廓形(缩口、直口和扩口)下凸台与油束夹角之间匹配关系的研究,这里的不同廓形指的是不同的出口角度。在参数化分析的基础上,得知要在燃烧室体积及其他特征参数(喉口直径、凹坑半径和凸台高度)不变的情况下,研究上述问题,就必须给定合理的出口角度和凸台半径的取值范围,本文选取的参数如表1所示。不同廓形下的燃烧室综合对比图见图3。

表1 特征参数取值范围

2 计算条件及模型

本文的研究对象为某型高强化柴油机。图4为原型机燃烧室的网格图。喷油器的喷孔数为8,并布置在气缸盖中心部位轴线的铅垂方向,无倾斜,燃烧室无偏置。仿真计算时为了节省计算时间,只造型出1/8扇形作为计算域,并在FIRE里对其进行网格划分。

图3 不同廓形下的燃烧室综合对比图

图4 原型机燃烧室网格

在仿真计算中,柴油机的气缸内湍流流动模型选取了标准k-ε双方程模型;燃油射流分裂雾化模型选取了WAVE模型;燃油蒸发模型采用Dukowicz模型;液滴碰壁模型为 Walljet模型;湍流燃烧模型采用EBU模型。

3 计算结果分析

燃烧室中凸台的设计是基于螺旋形气流的二级燃烧理论,促进燃烧后期的混合,其设计的原则是尽量减少凸台上部分的容积,但要避免燃油喷束与凸台发生干涉而影响混合气的形成[5]。如图3所示,凸台半径越大,所占据的燃烧室中心体积越大,但需要匹配合适的油束夹角。不同廓形下凸台匹配油束夹角的研究结果讨论如下。

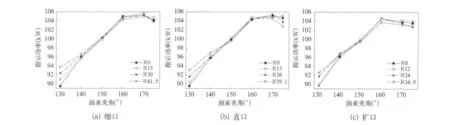

图5 凸台半径与油束夹角对指示功率的影响

图5为不同凸台半径下指示功率随油束夹角的变化曲线。可以看出,3种燃烧室中同一凸台半径下,指示功率均随着油束夹角的增大,而先增大后减小。当油束夹角较小时(130°),3种燃烧室中同一油束夹角下,不同凸台半径下的指示功率相差较明显。其中(a)燃烧室中凸台半径每增加15mm,指示功率增加1.5kW左右,但(c)燃烧室中凸台半径为0和12mm时几乎无差别。当油束夹角大于130°后,不同凸台半径下的燃烧室之间的指示功率差别较小。这主要是因为随着油束夹角的增大,撞壁燃油减少,凸台的影响变小,促进了混合气的形成,因而改善了燃烧过程,从而提高了指示功率。3种燃烧室中,凸台半径和油束夹角均取最大时的指示功率都较低,由图3可知当凸台半径取最大值时,相应的燃烧室也最深,所以油气离凹坑底部较远,因此此时指示功率较小,可能是因为没有充分利用凹坑处的氧气。

(a)燃烧室和(b)燃烧室下指示功率在油束夹角为170°时达到最大,(a)燃烧室为105.8kW,(b)燃烧室为105.51kW,此时的 凸台 半径分 别 为41.5mm 和26mm,可知(a)燃烧室和(b)燃烧室指示功率最大时的差别很小。(c)扩口燃烧室下指示功率在油束夹角为160°时达到最大,为104.69kW,与(a)燃烧室和(b)燃烧室的指示功率最大值相差1kW左右,此时的凸台半径为零,但与相同油束夹角下凸台半径为12mm和24mm时的指示功率相比差别很小,而后开始下降,这是因为过大的油束夹角导致油束与燃烧室顶部发生撞壁,而影响了混合气的形成,从而恶化了燃烧过程。

图6 缸内平均压力与放热率曲线

图6为气缸内平均压力与放热率曲线,对应3种廓形下指示功率为最大值时的凸台半径。从图中可以看出,上止点前,3种燃烧室中油束夹角为130°时的初期放热率均较低,预混燃烧较弱,放热率第2峰值均最低,扩散燃烧也很弱,导致整个燃烧过程中的气缸内平均压力峰值都最低。而(a)燃烧室和(b)燃烧室下,油束夹角为170°,以及(c)燃烧室下,油束夹角为160°时的初期放热率高,预混燃烧较强,且扩散燃烧过程也很强烈,从而使得气缸内平均压力始终都处于较高的值,3种燃烧室下的峰值分别为(a):21.86MPa,(b):21.92MPa,(c):22.22MPa,所以指示功率最大。

图7 缩口燃烧室凸台半径为41.5mm时不同油束夹角下在380°CA时的气缸内浓度场(上)和温度场(下)

图7为缩口燃烧室凸台半径为41.5mm时不同油束夹角下在380°CA时的气缸内浓度场和温度场。可以看出,油束夹角为130°、140°和150°时油气主要分布于凹坑附近,燃烧也主要发生这里,而未有效地利用到挤流区的氧气。随着油束夹角的增大,油气上部逐渐向挤流区氧气较多的地方移动,这促进了燃烧过程的进行,因而油束夹角为170°之前的指示功率是递增的。但过大的油束夹角会导致油气与燃烧室顶部过多地接触,并且流向挤流区的油气增加,这不仅不利于混合气的形成,还增加了火焰淬熄的几率,所以恶化了燃烧过程,这也解释了图5中油束夹角在175°时指示功率出现下降的现象。油束夹角为160°、170°和175°时,混合气主要分布于凹坑右上方和唇部附近氧气比较充分的地方,使得燃烧能够充分地在燃烧室内扩展,高温区较大,因而相对而言,三者的指示功率相差较小。

随着油束夹角的增加,油气的下部逐渐向燃烧室唇部移动,由于燃烧室缩口的存在,油束夹角为130°、140°和150°时混合气在缩口处出现了明显的上翘,附壁燃油较少。燃烧室凹坑壁面附近的混合气浓区随着油束夹角的增加而逐渐减少,这有利于燃烧过程的进行,因而此处出现了高温区。综合来看,油束夹角为170°时的混合气分布合理,既有效地利用到凹坑处的氧气,又充分利用了挤流区的氧气,并且混合气又不至于过分地向挤流区扩展,从而减少了火焰淬熄的几率,因而指示功率最大。

图8 380°CA时的气缸内浓度场(上)和温度场(下)

图8为3种廓形下指示功率取最大值时在380°CA时的气缸内浓度场和温度场。可以看出,指示功率最大时,3种廓形下,油气主要集中与凹坑上方和唇部附近,其中缩口和直口燃烧室下,唇部附近均出现混合气浓区。而扩口燃烧室下,由于油束夹角较小,流向挤流区的油气相对较少,所以唇部附近并未出现较大面积的混合气浓区。3种廓形下,凹坑壁面处的混合气浓区都较小,这有利于燃烧过程的进行。并且3种廓形下,油气分布范围都较广,凹坑处、燃烧室顶部和挤流区的氧气利用率较高。

从温度场可以看出,凹坑底部均出现面积较大的高温区,由于凸台半径的不同和油束夹角的不同,高温区底部与凸台的接触情况有所不同,油束夹角为160°时的扩口燃烧室,高温区相对比较接近凸台顶部和凹坑底部,这增加了向活塞的传热,而油束夹角为170°时的缩口和直口燃烧室,高温区主要分布与凹坑上方,而与凸台顶部和凹坑底部的接触较少,因而向活塞的散热量较少,这可能是缩口和直口燃烧室的指示功率略高于扩口燃烧室的原因之一(见图5)。

4 结论

(1)运用参数化分析的方法,解析出决定燃烧室形状的5个特征参数——喉口直径、出口角度、凸台半径、凹坑半径和凸台高度。

(2)不同的燃烧室廓形下,油束夹角对指示功率的影响很大,随着油束夹角的增加,指示功率都先增加后减小;缩口和直口燃烧室下,油束夹角为170°并采用大凸台时的指示功率最大;而扩口燃烧室下,油束夹角为160°并采用小凸台时的指示功率最大。

(3)匹配最优的油束夹角时,凸台半径对指示功率的影响较小,而在油束夹角为130°,凸台半径对指示功率的影响较大,这可能是因为较小的油束夹角下,油束主要与凸台发生碰撞,因而凸台的形状会影响撞壁处的混合气形成情况,从而对燃烧过程的影响较大。

(4)不同的廓形下,对于不同的凸台半径都有一油束夹角与之匹配,使指示功率达到最大,在所研究的柴油机中,最优的油束夹角都较大。

[1]牛有城,虞育松,李国岫.直喷式柴油机燃烧室廓形匹配油束夹角的数值模拟研究[J].柴油机,2009,31(3):10-14.

[2]舒歌群,马维忍,许世杰,等.喷雾夹角对柴油机性能影响的数值模拟[J].工程热物理学报,2008,29(7):1 239-1 242.

[3]尚 勇,刘福水,李向荣,等.柴油机ω型燃烧室参数化设计及参数灵敏度分析[C].中国工程热物理学会燃烧学学术会议论文,2009.

[4]白 冰.柴油机混合机制及场效应控制方法研究[D].北京:北京理工大学,2009.

[5]喻 超,罗马吉,白金龙,等.燃烧室形状对柴油机缸内气流运动影响的数值模拟研究[J].机电产品开发与创新,2008,21(6):12-14.