CAE在柴油机设计开发中的应用

李树生,李林科,杨加成,李 斌,王华磊

(中国石油集团 济南柴油机股份有限公司,山东济南250306)

CAE(Computer Aided Engineering)是用计算机辅助求解复杂工程和产品结构强度、刚度、屈曲稳定性、动力响应、热传导、三维多体接触、弹塑性等力学性能的分析计算以及结构性能优化设计等问题的一种近似数值分析方法。

内燃机的研制是一项复杂而艰巨的工作,采用传统的研究方式已经不能满足现在新产品的需要,计算机辅助工程在内燃机研制中发挥越来越显著的作用。在内燃机设计中,CAE可以进行固体力学分析和流体力学分析,可以对内燃机工作过程、冷却系统、润滑系统等进行模拟计算,对机体、曲轴、气缸盖、连杆等进行有限元分析。

1 整机热力学计算

考虑管道内的一维气体动力特性,通过对发动机工作循环和气体交换过程分析,预测了发动机在各负荷工况下的平均有效压力、燃油消耗率、气缸爆发压力、过量空气系数等参数,通过计算确定了配气定时、增压匹配方案。

2 燃油喷射系统分析

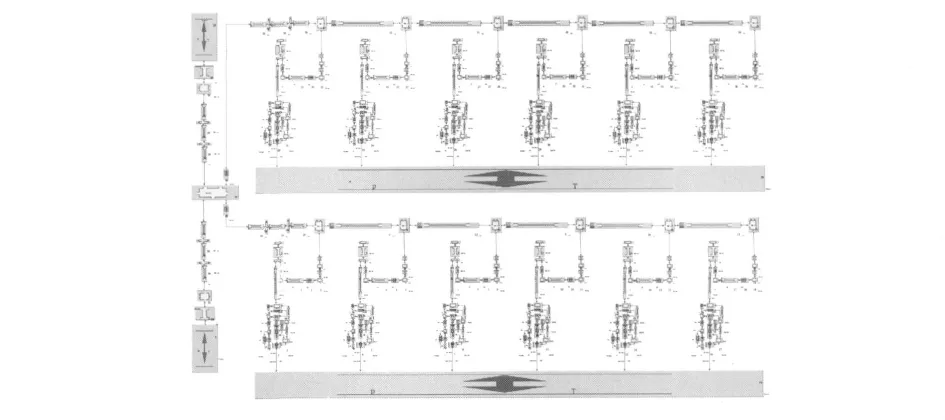

燃油喷射系统采用高压共轨,计算模型包括高压油泵、连接块、高压油管、喷油器等高压管路(见图1)。使用单个喷油器模型对喷嘴流量进行计算,包括所有高压管路的模型计算了各工况下喷油器和喷油器之间燃油供给量偏差,对规内的压力振荡情况进行了分析,确定了喷孔数量、尺寸和各负荷下需要的规压。

3 水套CFD分析

由于采用了气缸动力单元的模块化设计,对冷却系统的分析可减少到对一个气缸单元进行分析。

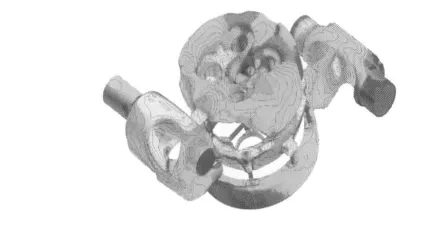

对分水道和回水道分别模拟计算了两种不同流向水套内的水流流速、压力和热传递系数分布(见图2),对气缸盖和机体上敏感位置的热传递、通流速度和水套压力损失进行评价,通过与有限元的交互式计算为气缸盖—气缸垫—机体组件的分析提供精准的边界条件。

4 气缸内气侧CFD分析

计算的目的是模拟气缸内气侧热传递,为气缸盖-机体组件有限元分析提供边界条件。使用三维CFD软件在超负荷下,对整个发动机循环的瞬态流量和气缸内气侧热传递分布进行评估,计算出气缸盖火力岸、气门、气道、气缸套、活塞头的平均热传递系数和温度,同时对气缸内进气冲程中的气缸内流场、燃油喷射射程和雾化、燃烧和火焰等进行了分析。

图1 燃油喷射系统计算模型

图2 水套的热传递分布

5 轴系分析

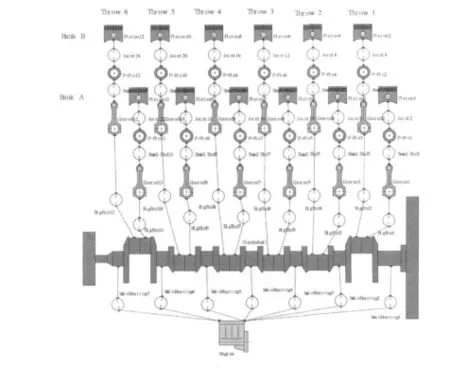

图3 轴系计算模型

计算模型(见图3)包括曲轴、活塞、活塞销、轴承、连杆、飞轮、减振器,在轴系分析中对曲轴进行一维的扭振和轴承分析。在轴承分析中考虑气缸压力和惯性力,计算出了发动机整个转速范围内的最大油膜压力、最小油膜厚度。分别对正常和一个气缸失火情况下单机和台架的轴系进行扭振分析,计算出了单谐次和合成的扭振振幅,以及各转速下的扭振扭矩和应力。

6 阀系分析

计算模型见图5,采用具有等效动态特性的集中质量质质量系统方法检验了单阀系的动态特性,配气定时系统的模型包括两个凸轮轴和所有进、排气单阀系。

进行了阀系的运动学、动力学计算,对于凸轮型线、凸线、凸轮和滚轮之间的最大接应力进行了评价。阀系的运动学分析还计算了气门弹簧的残余力、气阀和活塞的最小间隙。阀系动力学分析中考虑了作用在单元上的外力和摩擦力,计算了各种工况下凸轮和滚轮间的动态接触力和接触应力,以及气门落座力和气门落座速度。另外还计算出了齿轮系的啮合力,这为齿轮系强度计算提供边界条件。

图4 曲轴动态有限元计算模型

图5 阀系的配气定时系统模型

7 曲轴动态有限元分析

计算模型(见图4)包括弹性机体、曲轴和连杆。加载活塞质量到连杆小头上,对机体进行动态缩减计算,曲轴和连杆由具有相似动态模型的质点单元来替代,这样缩减的零件模型通过连接单元来连接,主轴承通过流体弹性动力油膜连接单元(EHD)来连接,其他的通过非线性弹簧阻尼连接单元(NONL)来连接。

考虑到发动机循环中曲轴的扭振和气缸压力、惯量载荷,运用动态应力有限元分析,对发动机多个转速运动状态下的曲轴进行高周疲劳分析,计算出了各曲轴圆角的最小安全系数。同时曲轴动态有限元分析计算出了曲轴的模态和固有频率,得到了动态曲轴飞轮端、减振器端和重心的横向和纵向扭振振幅。另外计算出了整个发动机转速内径向液力轴承的最大轴承力和力矩,为后面的机体主轴承壁计算提供边界条件。

8 连杆有限元分析

连杆有限元分析的目的是考察其在反复承受交变工作应力下的最小安全系数,分析大、小头孔的接触压力和变形。计算模型包括连杆体、连杆盖、连杆轴瓦、连杆小头衬套以及螺栓。另外,为了模拟真实工况,模型中增加了活塞销,销被定义成一个刚性面。为了使计算工作量最小化,所有工况都考虑对称加载,这样只模拟整个结构的一半即可。

加载的载荷包括连杆螺栓预紧力、轴瓦和小头衬套的过盈、最大气缸压力以及最高转速下的惯性力等。

对各种载荷下的连杆整体变形和应力进行了分析;分析了在气缸压力和惯性力作用下连杆大、小头孔的接触压力和变形,轴瓦和衬套切向和径向应力都在要求范围内。轴瓦的变形通过与曲柄销实际接触的轴瓦角度来评估,这些角度都小于最大允许接触角;计算了在最危险工况,连杆大头盖分型线处的最小压力也是足够的;对连杆进行了高周疲劳计算,其最小安全系数均大于限值。

较纤细的结构在压缩力作用的影响下容易发生弹性弯曲。对连杆进行两次弯曲分析:一次加载对称边界条件,一次在对称面上加载非对称边界条件,这样可模拟出连杆的所有弯曲变形。通过计算连杆的弯曲安全系数均大于限值(图6)。

图6 弯曲疲劳安全系数

9 主轴承壁有限元分析

此计算主要对轴承负荷最高的主轴承壁的轴承盖和机体进行强度、变形和接触摩擦力分析。计算模型包括曲轴箱、主轴承盖、主轴瓦、主轴承螺栓、横拉螺栓、简化的气缸盖、气缸盖螺栓。分析时对简化气缸盖上部进行了约束限制,加载的载荷包括主轴承螺栓、横拉螺栓、气缸盖螺栓的预紧力和主轴瓦过盈,以及整个发动机循环中最恶劣负荷下的6个轴承力和力矩合成较大的曲轴转角位置的动态油膜压力。

计算了在预紧力、轴承过盈和轴承载荷合成作用下主轴承壁的应力和变形(见图7);分析了预紧力、轴瓦过盈和轴承载荷下主轴承孔的变形,以及轴瓦切向应力和背压;分析了在预紧力作用下机体和轴承盖接触表面的接触压力,以及在发动机循环过程中主轴承盖接触表面的最大滑动量;对机体和主轴承盖进行了高周疲劳计算,对安全系数较小区域进行了优化设计。

图7 主轴承壁的应力分布

10 气缸盖—气缸套—机体组件有限元分析

由于外部和中间气缸不同的刚度特性,有限元模型包括两个详细的和半个简化的气缸,还包括气缸盖、气门座、气门导管、气门、喷油器组件、喷油器压板、喷油器压板固定螺栓、喷油器护套、气缸盖螺栓、气缸盖垫片、气缸套、减摩环、机体、主轴承螺栓和相关的主轴承盖、轴瓦。主轴承盖的边界条件代表轴系。

气缸盖—气缸套—机体组件有限元分析包括两个主要部分:热传递系数分析和强度分析。热传递的有限元分析与上面提到的冷却和气缸内传热CFD分析是交互式进行的,用于热传递分析的温度和热传递系数来自气缸水侧和气侧CFD分析结果。强度分析的第1步是加载气缸盖装配力,第2步对来自热传递系数的温度以一种热负荷的形式加载,第3步是在模型中依次加载两个气缸最大爆发压力负荷。

在分析时模型固定在主轴承盖上,装配力载荷包括气缸盖螺栓、主轴承螺栓和喷油器护板固定螺栓的预紧力,以及气门座和气门导管的装配过盈。有限元分析的热负荷考虑了燃烧室的热载荷,以及CFD冷却液流动分析计算出的冷却条件,另外还考虑了和热传递相关的活塞的摩擦。气缸最大爆发压力以恒定值加载在燃烧室和一直向下到第1道活塞环的减摩环、气缸套表面。

热传递进行了机体、气缸套、火焰环、活塞环、气缸盖的壁面和水套的温度分布分析;对水套的沸腾区域进行了评估。

图8 弯曲疲劳安全系数

强度分析进行了如下计算:各种载荷下发动机截面的整体变形和机体火力岸、气缸套、气缸盖的应力分布;对气缸套各载荷下垂直面和3个主要水平面的变形进行评估,对各谐次下气缸套径向变形也进行了分析;分别分析加载气缸盖螺栓预紧力、热负荷、气缸压力和这几种载荷组合状况下的气缸盖垫片的压力分布;为了预测气缸盖、气缸套和机体的耐久性,对其在最恶劣载荷下高周疲劳安全系数进行计算(图8)。

11 结束语

采用CAE技术在发动机设计中所进行的各种分析,能在虚拟的数字化样机上进行优化设计,找出产品最佳设计方案,发现产品制造或工程施工前潜在的问题,确保设计的合理性,提高产品的可靠性,减少试验时间和经费,降低样机设计和制造的成本。

[1]吕继组,等.CAE在内燃机设计中的应用[C].中国内燃机学会第七届学术年会论文集,2007.

[2]Ahmed Al-Sened,等.ManB&W RK280型柴油机从方案设计到投产广泛应用工程预测法[J].国外内燃机车,2005,(6).