匹配EGR和二级增压系统的柴油机性能仿真

刘 凯,施 新

(北京理工大学 机械与车辆学院,北京100081)

为满足未来日益严格的排放法规的要求,国外对于达到欧Ⅳ以上标准柴油机主要采用两种技术路线降低NOx和PM 排放[1-2]:(1)通过优化燃烧来降低 PM 排放,再使用选择性催化还原技术(SCR)来降低NOx排放;(2)通过废气再循环(EGR)降低NOx排放,再用颗粒捕集器(DPF)捕集颗粒物。

采用EGR技术后NOx排放降低,但增加废气再循环率必将降低气缸内氧气的浓度,从而使柴油机功率下降,油耗增加,为了保证气缸内足够的氧气浓度,必须采用更高的增压压力,普通的单级增压难以达到相应的压力要求。本文应用GT-POWER软件,对匹配EGR和二级增压系统的柴油机进行仿真计算,研究不同EGR率和压比分配对柴油机动力性、经济性和排放特性的影响。

1 原机模型的建立与验证

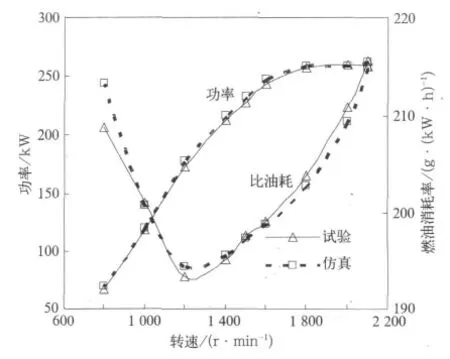

本文计算研究的对象是长春第一汽车厂CA6DL2柴油机,主要用于重型货车和大型客车,其主要技术参数如表1所示。仿真计算采用的是GT-Power软件,原机计算模型由气缸、进气管、排气管、中冷器和带有放气阀的废气涡轮增压器5个系统组成,由于软件中没有膜片式放气阀的模型,所以高压级放气阀采用一个PID控制模型代替。选取外特性上800~2 100r/min的9个转速进行发动机性能仿真,计算结果如图1所示。由图1可以看出,模拟计算结果与试验结果吻合很好,相对误差最大不超过3%,该模型用来对柴油机进行性能预测和分析是可行的。

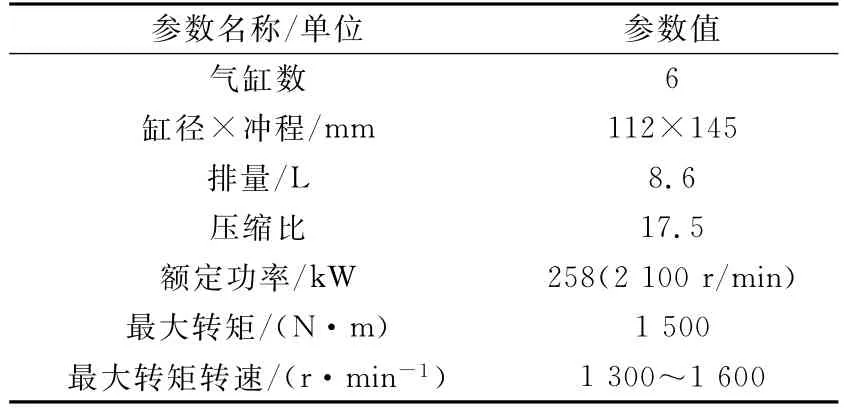

表1 发动机主要技术参数

图1 原机功率和燃油消耗率仿真与试验结果比较

2 二级增压系统方案设计

2.1 二级增压系统方案

图2为二级增压系统方案图,高低压级增压器采用串联方式布置,涡轮端调节阀门采用高压级放气阀门的方案,调节阀门及执行器都集成于高压级涡轮端。废气旁通阀主要用于调节通过两级涡轮的废气流量,调整高低压级压比,在高速大负荷工况降低高压级涡轮功和进气压比,以限制由于进气压力过高,使柴油机动力性和经济性能下降。由于空气经低压级和高压级压气机压缩后温度升高,从而使发动机的进气密度降低,所以方案中采用二级中冷技术,以降低增压后的空气温度,提高进气量。采用EGR技术可降低气缸内燃烧温度和气缸内氧气浓度,能有效降低NOx排放。

图2 二级增压系统设计方案示意图

2.2 二级增压系统参数匹配计算

选定外特性1 400r/min作为增压系统匹配设计点,根据原机试验数据和目标EGR率,进行增压系统参数计算。计算过程如下:

(1)根据式(1)计算进气密度

式中MC为进气流量;n为标定点转速;ηV为容积效率;φH为扫气效率;VH为气缸工作总容积;EGR%为EGR率。

(2)根据进气温度和中冷器压降计算增压压力,确定总压比。由理想气体方程得高压级中冷器出口压力

式中TC为进气温度。

高压级压气机的出口压力为:

式中△P为中冷器压降。

总压比为:

(3)根据压比分配确定高低压级压比。对于压比分配,当两级压比均匀分配时,所耗压缩功最少[3],但是这种情况只有当两级压气机进口温度相同时才成立,这样的条件实际中无法实现。本文采用两种压比分配方案:第1种方案采用的设计点压比分配比例为4:6,即高压级压比占总压比40%,低压级压比占总压比60%;第2种方案采用的压比分配比列为6:4,即高压级压比占总压比60%,低压级压比占总压比40%。

(4)根据所确定的高低压级压比分配,计算高压级压气机进口参数,计算出折合流量。

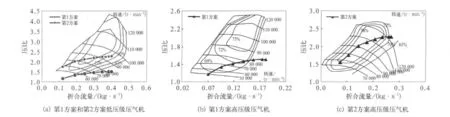

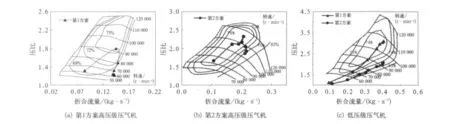

(5)为了更好的选配和设计高、低压级增压器,另选取800~2 100r/min 7个外特性点采取和设计点1 400 r/min相同的计算方法进行增压系统参数计算。根据计算结果,第1和第2方案都选用JP85G型增压器为低压级增压器,其压气机特性图如图3(a)所示,图中还表示出了外特性运行线。由图可以看出,第1方案发动机运行线穿过了压气机的高效区,能够满足低压级的匹配要求,第2方案由于低压级设计点压比较低,因此需要重新设计涡轮箱来满足匹配要求。第1方案高压级增压器是在JP68B增压器基础上进行设计的,图3(b)为新设计的压气机特性图,由图可以看出,由于设计点压比较低,发动机运行线落在低效区,因此也需要重新设计涡轮箱来满足匹配要求。第2方案高压级增压器选用JP68B型增压器,如图3(c)所示,发动机运行线穿过了压气机的高效区,能够满足匹配要求。对于涡轮箱的设计,在涡轮叶轮尺寸一定时,涡轮箱O-O截面A/R值的大小决定了涡轮流量特性,通过不同O-O截面的涡轮箱与同一叶轮相配,得到不同涡轮流量特性,以实现与发动机不同匹配要求[4]。

3 匹配二级增压柴油机不同压比分配性能仿真

3.1 放气阀和EGR阀门关闭

在原机模型基础上增加二级增压系统模块、EGR模块和中冷器模块构成新的计算模型,通过输入高压级和低压级压气机和涡轮性能曲线,进行匹配二级增压系统柴油机的外特性循环模拟计算。将原机的PID高压级控制阀换为可以精确控制的可控阀门,通过改变阀门的开度来调节废气流量和EGR流量的大小。流量系数采用近似蝶阀的流量系数,开度为0时,表示阀门全关,流量系数为零;开度为90°时,表示阀门全开,流量系数为1。选取外特性上800~2 100r/min的8个转速进行发动机性能仿真,首先将高压级放气阀门和EGR阀门都关闭,计算时保持各工况点循环喷油量和原机相同。图4为第1方案和第2方案的进气压力和排气压力随不同转速的变化曲线,由图可以看出,两种方案在800~1 200r/min时,进气压力和排气压力差值很小,在不附加任何外部设备的条件下不能实现EGR;在1 400~2 100r/min时随着进气压力和排气压力的差值越来越大,可实现的EGR率也越大。对于进气压力在1 200~1 600r/min时第1方案高于第2方案,所以通过调节高压级放气阀在调节到相同的进气压力情况下,第1方案高压级放气阀门开度要大于第2方案。

由图4可知,由于在1 200~1 600r/min时第1方案进气压力高于第2方案,所以在调节到相同的进气压力情况下,第1方案高压级放气阀开度要大于第2方案。排气压力随着高压级放气阀开度增大而降低,开度越大,进排气压差就越小。较小的进排气压差导致第1方案在1 200~2 000r/min时不能实现预定的目标EGR率,而第2方案在1 600~2 100r/min时可实现预定的目标EGR率。

图3 发动机运行点在高低压级压气机特性图上的位置

图4 进气压力和排气压力随转速的变化曲线

3.2 优化EGR阀门开度和高压放气阀开度

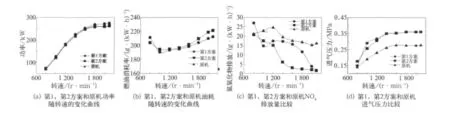

为了比较采用两种不同压比分配方案的二级增压系统对柴油机性能的影响,仿真计算时,分别调节第1方案和第2方案高压放气阀和EGR阀开度,使第1方案和第2方案在各工况点的进气压力大致相同,且EGR率调节为初始目标值21%左右。计算时采用和原机相同的循环喷油量。计算结果如图5所示。EGR率仿真结果如表2所示。

表2 第1方案和第2方案各工况点EGR率

如图5所示,经过调节后,第1方案和第2方案的进气压力大致相同且较原机单级增压大幅提高,进气压力的提高使进气密度增大,保证了气缸内足够的氧气浓度。由于采用和原机相同的循环喷油量,第1方案和第2方案的功率基本和原机持平,而燃油消耗率较原机略有下降。采用EGR后,氮氧化物排放较原机下降明显,在1 400~2 100r/min时第2方案明显优于第1方案,并随着转速的升高呈降低的趋势。在设计点1 400 r/min时,第2方案氮氧化物排放较原机下降达69%,在额定功率点下降达91%。

图5 第1方案、第2方案和原机功率、燃油消耗率、氮氧化物排放和进气压力对比

对于高压阀调节,随着放气阀角度的增大,高压级压比开始下降,低压级压比继续增大,两级总压比略有增大后基本维持不变。高、低压气机和发动机的匹配如图6所示。从图中可以看出,第1方案低压级与发动机匹配良好,基本穿过压气机高效区并离喘振线有一定的喘振裕度,而高压级经过放气后压比有所下降,效率降低。第2方案采用高低比为6∶4的分配方案,由于放气阀开启开度比较小,所以高压级基本工作在高效区,而低压级由于压比较低,工作效率只有65%左右。

图6 发动机和高低压级压气机联合运行时的特性曲线

4 结论

(1)采用EGR的二级增压系统较原机单级增压氮氧化物排放显著降低。

(2)在相同的进气压力条件下,二级增压系统采用低高比为4∶6的压比分配方案较低:高低比为6∶4的压比分配方案在发动机功率和燃油消耗率基本相当的情况下,能实现更大的EGR率,显著提高了柴油机的排放特性。

[1]Shizuo Sasaki,Jayant Sarlashkar,Gary D.Neely.Investigation of Alternative Combustion,Airflow-Dominant Control and Aftertreatment System for Clean Diesel Vehicles[C].SAE Paper 2007-01-1937.

[2]Leet J A,et al.Solutions for 2007and 2010heavy-duty diesel engines[C].SAE Paper 2004-01-0124.

[3]何义团,马朝臣,魏名山,等.二级增压系统压比分配试验研究[J].车辆与动力技术,2007(2):1-3.

[4]施 新,张 锐.一种增压器涡轮箱 截面计算方法[J].车用发动机,2009(2):21-23.